稀油集中润滑系统新型过滤装置的研究

刘 楚

(马钢股份公司第四钢轧总厂,安徽 马鞍山 243000)

0 前言

稀油集中润滑系统由于其可保证数量众多、分布较广的润滑点及时得到润滑、降低摩擦点的温度、带走摩擦表面的金属磨粒等机械杂质并冲洗干净、降低设备磨损、延长设备使用寿命等诸多优点而被炼钢厂广泛采用。而稀油集中润滑系统油液的污染问题对润滑性能影响很大,由于炼钢厂内环境恶劣,以及润滑系统所采用的传统过滤方式与过滤装置的缺陷,造成了润滑系统污染严重、润滑质量较差。因此,对润滑系统过滤装置的优化改造势在必行。

1 原有过滤装置的问题

通常的过滤装置主要是在润滑系统的油箱中设置几组磁性吸附装置,磁性吸附装置核心装有多根采用强磁材料制成的磁棒,当油液流过磁棒时,油液中的细小铁磁性物质被吸附在磁棒上,然后由人工定期清理磁棒达到过滤的效果。现场使用中主要存在以下问题:①磁棒只能吸附杂质中的铁磁性物质,且磁力有限、吸附面积太小造成纳污能力较差,过滤效果不理想;②由于磁棒置于油箱的中部,油液中的杂质随着油液进入系统循环后才能接触到磁棒,过滤行程太长;③过滤装置的拆卸和清洗较为复杂,尤其是磁棒的清洗难度更大。

2 过滤装置的优化设计与改造

针对原有过滤装置存在的问题,并结合某厂的实际情况,对过滤装置进行了优化设计。首先,通过改变润滑回路末端的回油方式,使油液与过滤装置充分接触,改善过滤效果。其次,采用新型的过滤装置,增大磁吸附力,使铁磁性物质被充分吸收,并增设过滤网,将非磁性颗粒、杂质进行过滤,使油液的清洁度进一步提高,延长油品使用周期。第三,新型的过滤装置结构,采用固定与活动两部分的组合式结构,便于现场拆装清理。

2.1 油箱的优化设计改造

油箱的优化设计改造是在保留原润滑系统管路、油箱外形尺寸不变的前提下,对油箱内部结构进行了设计改造。首先,为了提高过滤效率,使回到油箱的油液先经过新型过滤器再进入油箱,通过对润滑系统内介质流量、压力、温度、回油阻力等参数进行计算后,保证在不增加系统回油阻力的情况下,将新型过滤装置安装在系统回油管下离油箱顶部距离为550 mm处,如图1所示。为避免回油管与新型过滤装置干涉,将其插入长度定为400 mm,同时,为了减少回油冲击和气泡的产生,将回油管端面设计为45°斜角并在其端部管壁表面增加若干直径为5 mm的小孔。其次,为了确保系统回油安全性,在油箱回油腔壁增加两个矩形溢流孔,而为了方便油液的取样检测,在油箱中部还增加了取样口。

图1 油箱的优化设计改造示意图Fig.1 Schematic diagram of the optimized design for tank

2.2 新型过滤装置的设计

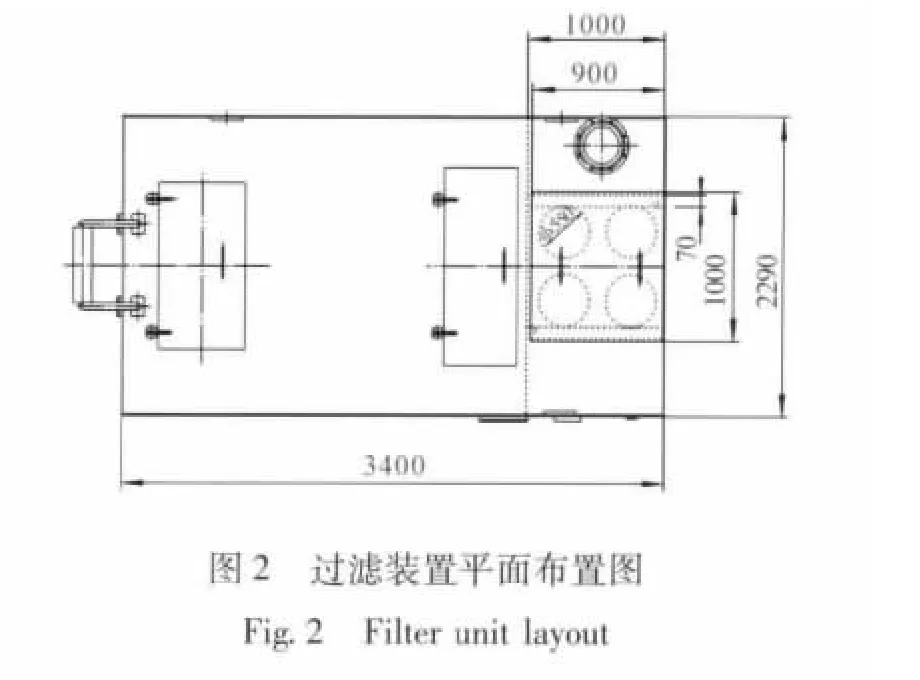

通过对原有过滤装置问题的分析,新型过滤装置的设计主要从增大吸附和过滤能力与方便维护两方面来考虑。现有油箱顶部设有一尺寸为1 000 mm×1 000 mm的箱盖,在不改变此种结构与尺寸的情况下,同时考虑日后维护时,能够便于将新型过滤装置取出与装入,确定其外形尺寸为960 mm×950 mm,位置位于箱盖之下。新型过滤装置由固定支架、活动支架及磁网一体化过滤器三部分组成,固定支架由支撑角钢和两块钢板焊接在油箱内壁上,两块钢板之间的开档用于安装活动支架;活动支架通过定位孔和定位销与两端的固定支架搭接;磁网一体化过滤器安装在活动支架上,为了在活动支架表面尽可能多的安装过滤器,经过计算在活动支架表面设计预留4个直径为φ350 mm的圆孔,用于磁网一体化过滤器的安装,过滤器可以方便的从支架中取出。过滤装置的结构如图2、图3所示。

图3 过滤装置结构实物图Fig.3 Physical image of the filter unit

2.3 新型磁网一体化过滤器设计

新型磁网一体化过滤器是新型过滤装置的核心部分,将直接决定油液过滤效果的好坏。如前所述,为使过滤器在工作时能牢靠固定在活动支架上,同时又能方便取出清理,将过滤器设计为圆筒型提篮结构,直接插入活动支架的圆孔中,过滤器上部直径为φ400 mm的端盖,可以直接搭接固定在活动支架的安装孔上,端盖上连接有金属半圆环,维护人员站在油箱顶部就可以方便的取出过滤器,如图3所示。

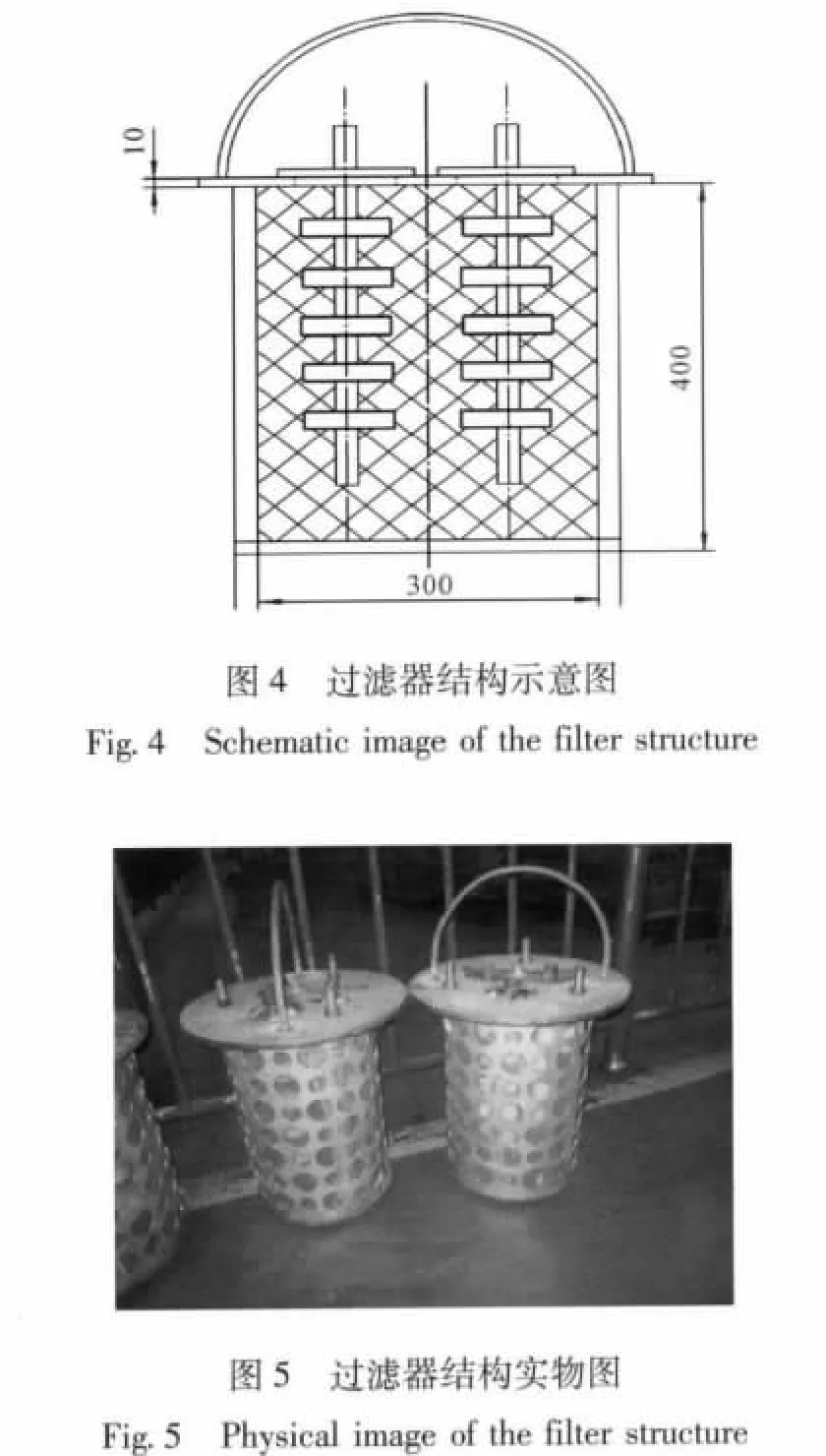

根据油品检测报告,进入润滑系统的杂质主要成分为铁磁性物质和大颗粒的灰尘。鉴于此,新型磁网一体化过滤器设计为磁盘组件和笼式过滤网两部分,如图4、图5所示。磁盘组件主要用于吸附油液中的铁磁性物质。笼式过滤网主要用于过滤磁盘无法吸附的大颗粒非金属杂质并且具有很强的纳污能力,其由两部分组成,一层是过滤精度为165 μm的金属过滤网,第二层是由端盖和大孔径的金属板网焊接而成的骨架,支撑金属过滤网避免受油液冲击变形;端盖上开有3或4个直径为φ90 mm的磁盘组件安装孔,如图6所示。

图6 过滤器顶部示意图Fig.6 Schematic sketch of the filter top

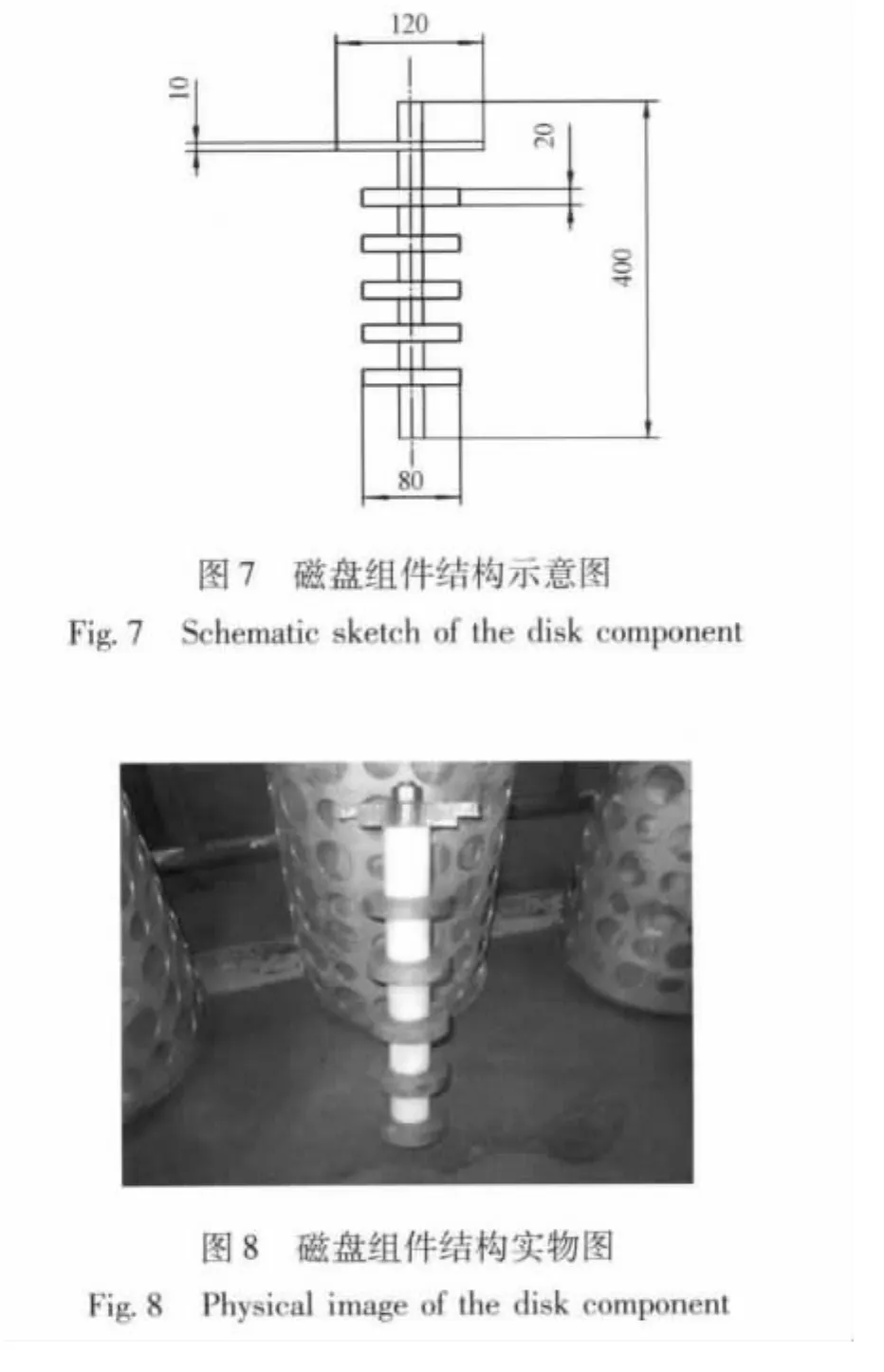

如前所述,原有过滤装置中所采用的磁棒,其吸附面积太小、纳污能力差也是造成吸附效果不理想的一个重要因素。因此,以增大磁性材料的表面积,使油液中的铁磁性物质有更多的几率被吸附作为优化点,将磁铁设计为直径φ80 mm厚度为20 mm的空心圆盘形状,每个磁盘组件由5个磁盘组成,通过一根塑料材质的连杆将磁盘间隔固定,这样既可防止磁盘与连接杆之间的相互吸引干涉,又可方便磁盘从连接杆上取出,同时又减轻整个过滤器的重量。如图7、图8所示。磁盘组件的清洗频率相对较高,为能方便的从过滤器中取出,将其顶部设计为30 mm×120 mm的钢板条,安装时可以稳定的搭接在过滤器端盖上直径为φ90 mm的安装孔上,可以不需要取出整个过滤器就能将磁盘组件拿出清洗。为了在过滤器有限的空间内放置尽量多的磁盘,每个过滤器中设计容纳3或4个磁盘组件,这样整个过滤装置共安装了70~80个强磁性磁盘,大大增强了过滤装置的吸附面积,对铁磁性物质的吸附效果明显增强,如图9所示。

图9 磁盘组件的吸附效果明显Fig.9 Obvious adsorption effect of the disk component

3 过滤装置改造后的使用效果

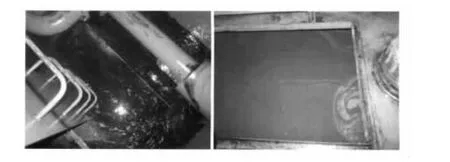

新的过滤装置投入使用后,过滤系统运行正常,功效显著。通过专业油品检测机构对系统过滤后的油液进行检测,系统油液清洁提高到NAS11级,大大高于润滑系统原设计清洁等级的要求,如图10所示。

图10 过滤装置改造前(左)、后(右)的使用效果对比Fig.10 Effect contrast of the filter before(left)and after the reformation(right)

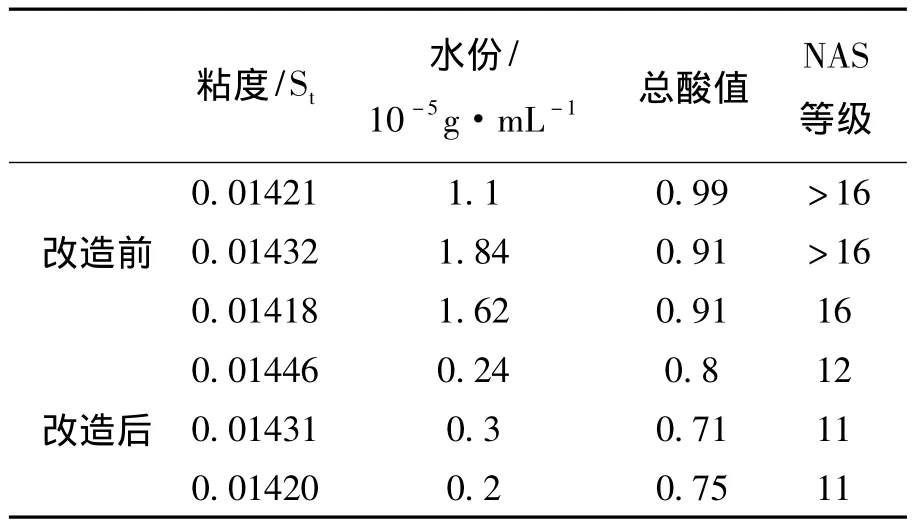

从检测数据上看,系统中Fe元素含量下降了近90%。新的过滤装置投入运行后油液主要理化指标良好、系统润滑效果大大改善、齿轮的磨损情况明显降低。系统油液润滑效果检测见表1所示。系统油液主要理化指标、污染度检测见表2所示。

表1 系统润滑效果检测Tab.1 Test results of the systematical lubrication effect

表2 油液理化指标、污染度检测表Tab.2 Test results of physical chemical index and pollution load of the oil

过滤效果的提高直接延缓了油品的更换周期,一年可节省油品费用达50多万元。油品质量的提高,延长了减速机的使用寿命,使机械系统的停机时间大大减少,带来了巨大的直接和间接经济效益。新的过滤装置若从国外引进,其设备费用就需40多万元,而经过厂内技术人员自主设计制造的新型磁网一体化过滤装置仅花费了1万元,大大节省了费用。

4 结论

通过对厂内原有润滑系统问题的分析研究,有针对性的进行了优化设计改造,采用了新型的磁网一体化过滤装置用于回油过滤,投入运行后过滤效果明显提高,系统润滑质量大大改善,降低了油品损耗,延长了减速机齿轮的使用寿命,取得了可观的经济效益。实践证明,稀油集中润滑系统回油过滤方式的改进,以及新型磁网一体化过滤装置的应用取得了良好的效果,达到了预期目的,为其它机械设备润滑系统的改进提供了经验。

[1]陈文宏.稀油集中润滑装置的设计[J].润滑与密封,2006(8).

[2]张文.集中稀油润滑系统组件的选用计算[J].建设机械技术与管理,2006(5).

[3]李普,曾立楚.组合式油箱的稀油集中润滑装置[J].设计通讯,2004(1).

[4]刘艳萍.稀油集中润滑系统运行中的问题及改进意见[J].有色金属加工,1997(4).