超声引线键合系统工艺参数优化与试验研究*

冯武卫,张玉莲

(浙江海洋学院船舶与海洋工程学院,浙江 舟山 316022)

超声引线键合系统工艺参数优化与试验研究*

冯武卫,张玉莲

(浙江海洋学院船舶与海洋工程学院,浙江 舟山 316022)

超声引线键合质量受多种键合工艺参数的影响,如键合时间、键合功率、键合压力和键合温度等,每一个参数的不合理都可能导致整个键合过程失败.通过正交实验方法设计了键合工艺参数正交试验表,利用键合强度作为键合质量指标对键合工艺参数进行了多参数优化;分析了各个工艺参数对键合质量的影响,通过进一步细化分析得到了键合参数的最优组合.优化结果实验证明了这种方法的良好效果.若应用于不同型号键合设备工艺参数的优化,只需对正交试验表进行适当调整即可.

超声引线键合系统;键合;工艺参数;正交实验;参数优化

引言

超声引线键合是集成电路封装后道工序的关键技术之一,它是用金属丝将集成电路芯片上的电极引脚与底座外引脚连接在一起的工艺技术[1].随着引线键合设备朝着高速度、高精密的方向发展,对键合过程可靠性以及键合质量提出了更高的要求.任何一个键合点的缺陷都将导致整个集成电路的失效,因此保证键合点质量至关重要.

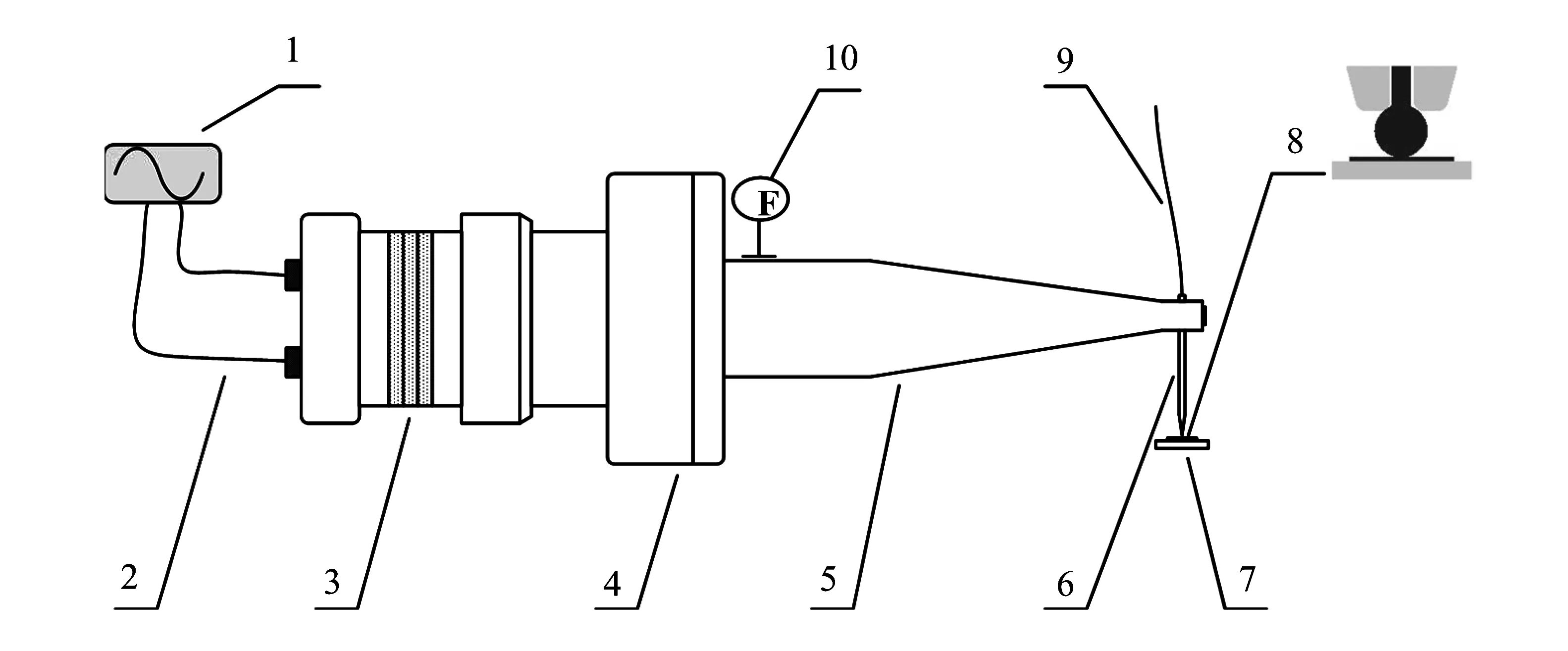

一个典型的引线键合系统如图1所示.超声引线键合系统分别由超声波发生器、压电换能器(Piezoelectric Transducer,PZT)、安装套筒、变幅杆、键合工具、工作台和静压力产生机构组成.键合过程原理具体可按以下4个步骤来描述:① 超声波信号发

1—超声波发生器;2—超声波输入端;3—压电换能器;4—安装套筒;5—变幅杆;

生器产生高频超声波能量;② 超声波能量进入压电换能器,经压电换能器转换(压电晶体反向压电效应)成高频机械振动能量(频率一般为65 kHz或更高,此处根据换能器系统固有频率确定);③ 高频机械振动通过聚能器传送到键合工具尖端,并对键合工具产生静压力;④ 当键合工具、引线及键合表面接触时,在静压力和振动的作用下相互摩擦、破坏、清除表面氧化膜,并发生塑性变形,致使两个纯净的金属面紧密接触,达到原子距离的结合,形成牢固的机械连接[2,3].

键合过程质量受多种因素影响,如键合时间、键合功率、键合压力、键合温度,通常情况下,键合设备出厂前要进行工艺参数标定,主要是根据以往经验确定一组工艺参数组合[4].然而,这种方法并未考虑不同键合参数之间的影响,且精度低.此外,当键合设备运行一段时间后,键合参数校正较为困难.在键合参数优化方面,目前大量的研究集中在建立一个键合过程数学模型,通过各种优化方法确定数学模型的参数[5~7],这些方法总体效果良好,且考虑了工艺参数之间的相互影响,然而由于此方法需要大量的试验样本,样本的完备性成为制约优化精度和可靠性的瓶颈.本文通过正交实验方法,建立了键合过程工艺参数正交试验表,仅需要少量的试验样本,就可以得到较好的优化结果,且方法精度高、易于实现.此外,本文方法仅需做适量参数调整即可应用到不同键合设备键合参数优化上,易于推广.

1 实验台建立

根据本研究要求,建立了键合系统试验台.键合设备选用深圳天力精密仪器系统有限公司的MG10金球焊机为基础进行改装.这款设备主要应用于LED封装,引线为金线,直径25 um,焊线时间约为30 ms.键合设备如图2所示.在键合过程中,每个工艺参数需要进行手动设置,每一种参数组合需要20个样本点.

图2 半自动引线键合设备

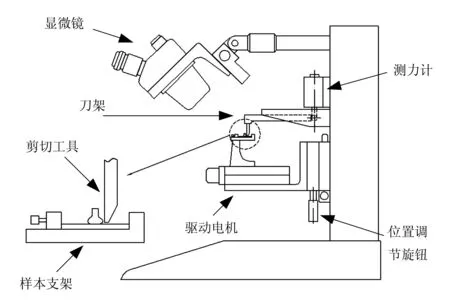

键合质量的一个最重要的指标就是键合点剪切强度.剪切强度体现的是键合点抗剪切破坏的程度.键合点剪切强度测试装置,如图3所示.由于键合点非常微小(直径50 um左右),因此需要通过显微镜来进行定位和位置调整.测试过程中,剪切工具后端直接与测力计相连,当键合点被剪切掉以后,读取测力计的峰值,即为键合点剪切强度.为了使剪切过程比较平稳,采用匀速驱动电机来驱动剪切工具移动.此外,剪切工具尖端与键合基板的相对位置要严格保持一致,以满足测量结果的一致性.

图3 键合点剪切强度测试装置

2 正交实验方法

在科学实验中,为改革旧工艺,寻求最优生产条件等,经常要做许多试验,而影响这些试验结果的因素很多,把含有两个以上因素的试验称为多因素试验,单因素试验和双因称为多因素试验素试验,均属于全面试验(即每一个因素的各种水平的相互搭配都要进行试验),多因素试验由于要考虑的因素较多,当每个因素的水平数较大时,若进行全面试验,则试验次数将会更大,因此对于多因素试验,存在一个如何安排好试验的问题.正交试验设计是研究和处理多因素试验的一种科学方法,它利用一套现存规格化的表正交表,来安排试验,通过少量试验,获得满意的试验结果[8].

2.1键合试验正交试验表建立

针对键合过程,影响键合质量的工艺参数主要有4个因素:键合时间、键合压力、超声功率和加载温度,属于4因素试验.每个因素的水平值都有多个,依据此领域工程经验,一般选5个水平值,那么此试验就是一个5水平4因素试验.如果对每一组水平和因素进行组合,就有54=625个处理组合,且每个组合需要多个试验(一般选取10~20个试验)来消除随机误差.要全面实施这么庞大的试验是相当困难的.在实际生产中,针对不同工况下的每一个因素所包含的位级是多样的,不可能通过全面的试验来达到认识事物的目的.正交试验理论就是根据均衡分散性和整齐可比性原理,在一定数目的可考察因素条件下,通过尽可能少的试验次数,最大限度地反应系统内在规律,并通过对试验结果的分析探求可能更优的试验方案.

正交试验设计是利用一套规格化的表格,即正交表,科学合理地安排试验,这种设计的特点是在试验的全部处理组合中,仅挑选部分有代表性的水平组合进行实验.通过部分试验实施了解全部试验的情况,从中找出较优的处理组合,这样可以大大节省人力、财力、物力,使一些难以实施的多因素试验得以实施.

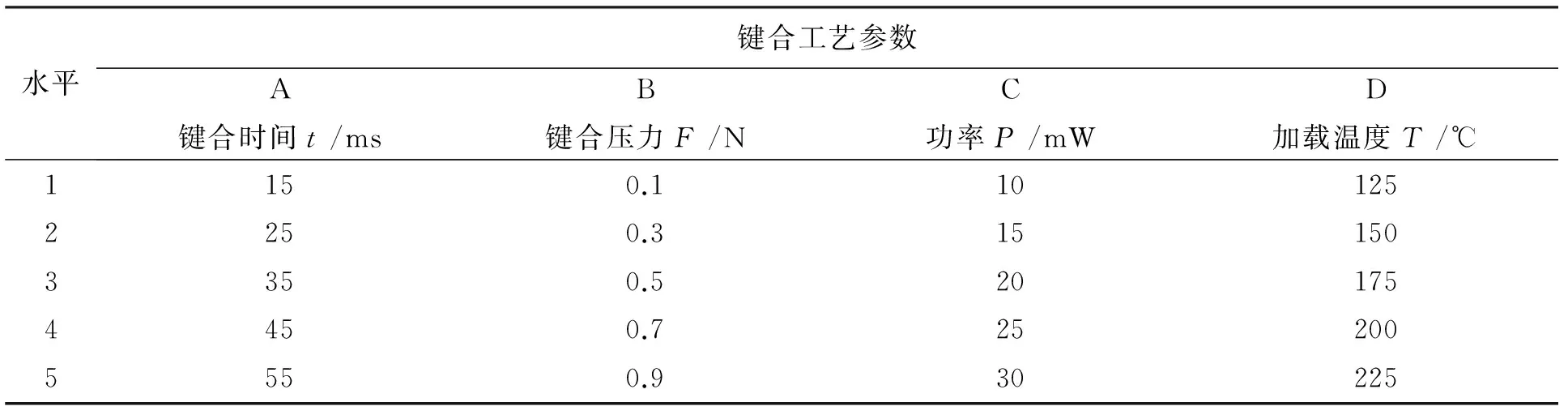

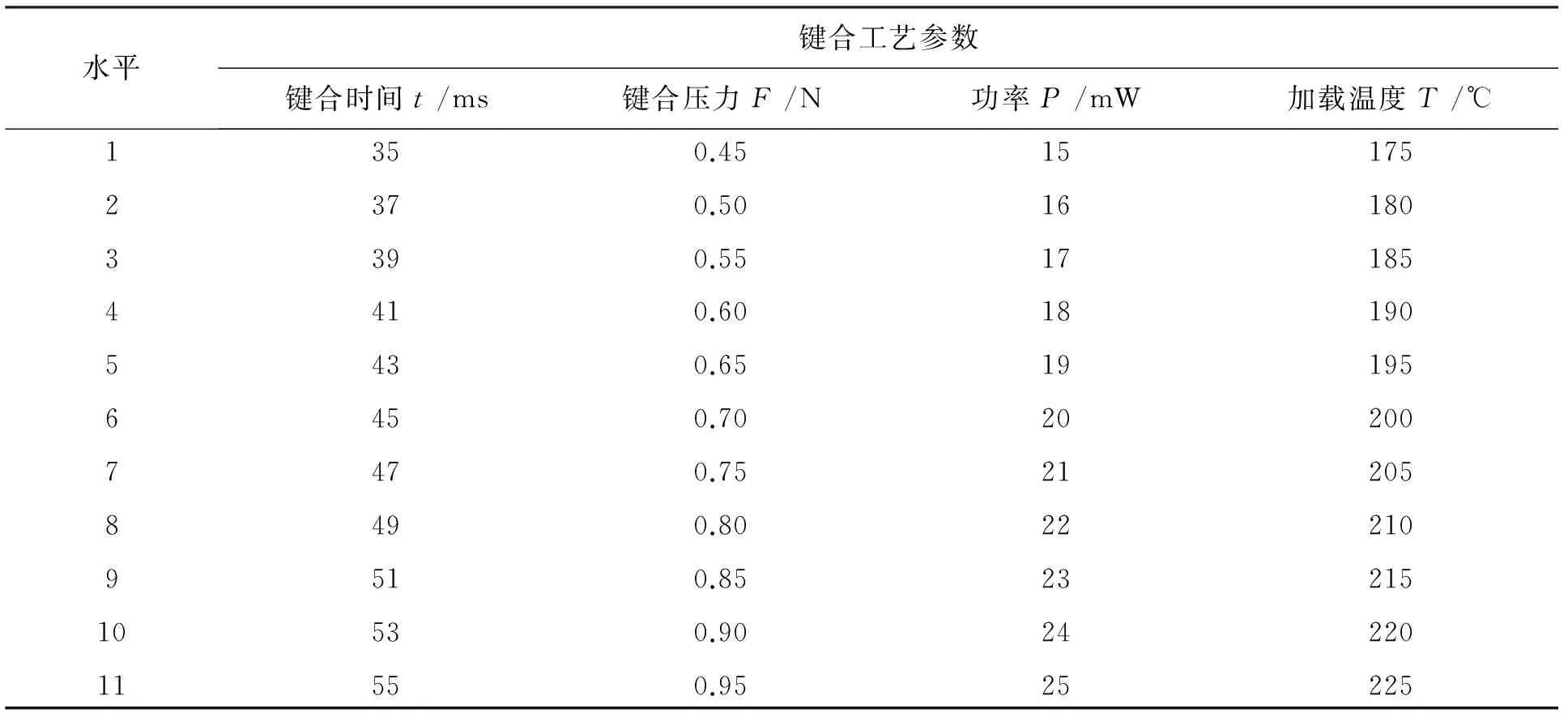

本文试验研究键合工艺参数对键合质量(键合点剪切测试强度)的影响程度.根据以往的经验,上述4个试验因素各取5个水平,见表1.为了进行正交试验分析,本文选择正交试验表L25(56),即5水平6因素试验,其中,两个因素为空列.试验结果指标为键合点剪切测试强度,按照正交试验表L25(56)的规格,一共需要做25组试验组合,每个组合分别进行20次试验,取平均值作为试验结果.键合试验正交试验,见表2.

表1 键合工艺参数及水平

表2 键合试验正交试验表

2.2试验数据处理和试验结果分析

在上述正交试验表中,以第19次试验的指标13.7 mN为最高,其工艺参数组合为A4B4C2D5,即(键合时间:45 ms,键合压力:0.7 N,超声功率:25 mW,加载温度:200 ℃).由于全面搭配试验有625组,现在只做了25次.25次试验中最好的结果是否一定是全面搭配试验中最好的结果呢?还需要进一步分析.在数理统计中,通常用极差分析来对试验结果进行筛选.

1)极差计算

一般地,定义Tij为表2的第j列,表示与水平i相应的各次试验结果之和(i=1,2,3,4,5;j=1,2,3,4,5,6);Rj为第j列的5个Tij中最大值与最小值之差,称为极差.极差计算结果及25次试验总键合强度见表3.

表3 极差计算结果和总键合强度

2)极差分析

由极差大小顺序排出因素的主次顺序为:BACD.由此可以看出,特别要求在键合过程中控制好因素B,即键合压力,其次要考虑A和C.选择较好的因素水平搭配与所要求的指标有关.对于键合系统,要求键合剪切强度越大越好.因此,对于试验水平的选择,应考虑结果指标为最大.对于键合时间(因素A)应选第4个水平,即A4,同理可选B4C3D4.故较好的因素水平搭配为A4B4C3D4.这个组合在表2中并没有出现,但相差甚微,这主要是由于键合工艺参数水平调节范围过大引起的.为了解决这个问题,后面将在上述研究的基础上,对工艺参数进行细化分析,以期得到最优的工艺参数组合.

3 细化工艺参数优化

通过正交试验设计,得到了影响键合质量指标的最主要因素.然而,仅仅通过正交试验的极差分析得到的工艺参数组合是否是最优组合,需要作进一步分析.在正交试验中,选取的因素水平间隔相对值都比较大,可能还存在其它的水平值(正交试验水平间隔之间)比所选的水平值更优.基于这个思路,本节将对工艺参数取值作细化分析,以期找到最优工艺参数组合.

以正交试验得到的优化组合A4B4C3D4为基础,在这个组合水平值上下各取数个水平值进行试验,结果见表4.其中,第6行为正交试验法优化结果.

表4 细化工艺参数优化

优化原则可描述为,固定任意其它三个参数为正交试验优化结果,然后对某一个参数进行11个水平试验.例如,对于键合时间的优化,首先选择键合压力为0.7 N,超声功率为20 mW,加载温度为200 ℃固定不变.然后将键合时间参数从35~55 ms作11个水平试验,每个试验作20次,求其平均结果指标,确定键合时间的优化值.其它参数的优化与键合时间相似.试验和计算结果如图4所示.

图4 键合工艺参数细化优化结果

从图4可以看出,键合时间、键合压力和键合功率与键合强度关系曲线上都有一个峰值,此值即为优化的键合参数.对于加载温度,其变化没有太明显的规律,此处同样取键合强度最大值时对应的温度为最优参数.这样,经过上述试验后,优化的四个键合工艺参数值分别为:键合时间:43 ms,键合压力:0.7 mN,超声功率:21 mW,加载温度:205 ℃,此时获得的键合强度最大值为13.6 mN.此外,在工程实际中,键合剪切强度的值只要可以满足行业标准即可,一般而言,键合强度的值大于10 mN就可以满足工程实际的需要.因此,对于上述工艺参数的选择,在保证键合强度大于10 mN的前提下,可以缩短键合时间来提高工作效率,增加焊线速度,同样也可以减小功率参数来节省电能.

4 结论

针对MG10金球键合机,本文通过利用正交实验方法,建立了键合过程工艺参数正交试验表,通过对25组键合工艺参数500个试验样本进行测试,得到一组较优键合工艺参数组合.然后利用细化方法对正交试验结果进一步优化,得到最后参数组合,分别是键合时间:43 ms,键合压力:0.7 mN,超声功率:21 mW,加载温度:205 ℃,此时获得的键合强度最大值为13.6 mN.本文优化方法精度高、易于实现.此外,本文方法仅需作适量参数调整即可应用到不同键合设备键合参数优化上,易于推广.

[1]Harman G G. Wire bonding in Microelectronics[M]. 2nd ed. New York:McGraw-Hill Press, 1997.

[2]Khotanzad A, Banerjee H, Srinath M D. A vision system for inspection of ball bonds and 2-D profile of bonding wires in integrated circuits[J]. IEEE Trans. on Semiconductor Manufacturing, 1994, 7(4):413-422.

[3]Lee H K, Yoo S I. A method for inspection of ball bonds in integrated circuits[J]. Proc of IEEE-IES,1999,(2):975-980.

[4]Schwaller P, Groning P, Schneuwly A, et al. Surface and friction characterization by thermoelectric measurements during ultrasonic friction processes[J]. Ultrasonics, 1989, 38: 212-214.

[5]Or S W, Heng L, Chan W. Ultrasonic wire-bond quality monitoring using piezoelectric sensor[J]. Sens. Actuators A, 1998, 65:69-75.

[6]Zhang D, Ling S F. Monitoring wire bonding via time-frequency analysis of horn vibration[J]. IEEE Trans. Electron. Package Manuf., 2003, 26:216-220.

[7]隆志力, 吴运心, 韩雷, 等. 引线键合劈刀超声振动信号的时频分析[J]. 振动、测试与诊断, 2006, 26(4):296-300.

[8]王福亮, 韩雷, 钟掘. 换能器驱动信号与引线键合强度的关系[J]. 机械工程学报, 2008, 44(04):102-106.

AResearchofProcessParametersOptimumandExperimentalforUltrasonicWireBondingSystem

FENG Wu-wei, ZHANG Yu-lian

(Ship and Ocean Engineering School, Zhejiang Ocean University, Zhoushan Zhejiang 316022, China)

In the ultrasonic wire bonding process, there are many process parameters such as boning time, bonding power, bonding force and bonding temperature will affect the bonding quality. Any inappropriate bonding parameter settings will result to fault of whole bonding process. A new method for bonding process parameters optimization is researched is this paper. Firstly, an orthogonal experiment table is built and the bond strength can be considered as the bonder quality standard. Through the table, the bonding process parameters are resettled. Secondly, a refined analysis is finished to obtain the best parameter settings. Lastly, a large number of experiment samples are used to verify and the good experiment result shows the useful of the optimum method. Also, this method can be used to different type bonding equipment with only a few changes of the method.

ultrasonic wire bonding system; bonding; process parameters; orthogonal experiment; parameter optimum

1673-2103(2013)05-0037-07

2013-10-19

浙江省科技厅重大科技专项社会发展项目(2013C13SAA10007);浙江省教育厅科研项目(Y201328404);浙江海洋学院科研启动项目(21185011311);浙江海洋学院中青年教师资助项目(11182101112);浙江海洋学院校级面上项目(21185004112)

冯武卫(1980-),男,山西运城人,讲师,博士,研究方向:微电子封装质量检测,机械系统故障诊断.

TN605

A