浅谈超高层建筑伸臂桁架施工控制

黄长仁

1 引言

伸臂桁架结构是一个由钢筋混凝土筒体或带支撑钢框架筒通过刚性较大的水平悬臂与外柱构成。筒体可以位于2个柱列之间且伸臂向两边伸长,也可以位于建筑物一侧而悬臂仅向一边伸出与柱相连。其特点为:连接于芯筒与外柱的水平悬挑式的伸臂结构,一般采用桁架或深梁,高度约为6~8m,有的甚至更高,结构的刚度较大。根据建筑物高度要求可设置1道或多道伸臂层,且通常设置于避难层或设备层。由于伸臂桁架主要具有增加侧向刚度、降低水平位移、协调竖向荷载的分布、平衡沉缩差等特点,因此在超高层建筑结构中,往往都设计1道或多道伸臂桁架,但伸臂桁架结构对钢结构安装、钢筋绑扎、模板安装以及混凝土浇筑等增加很大的施工难度。

2 工程简介

2.1 建筑概况

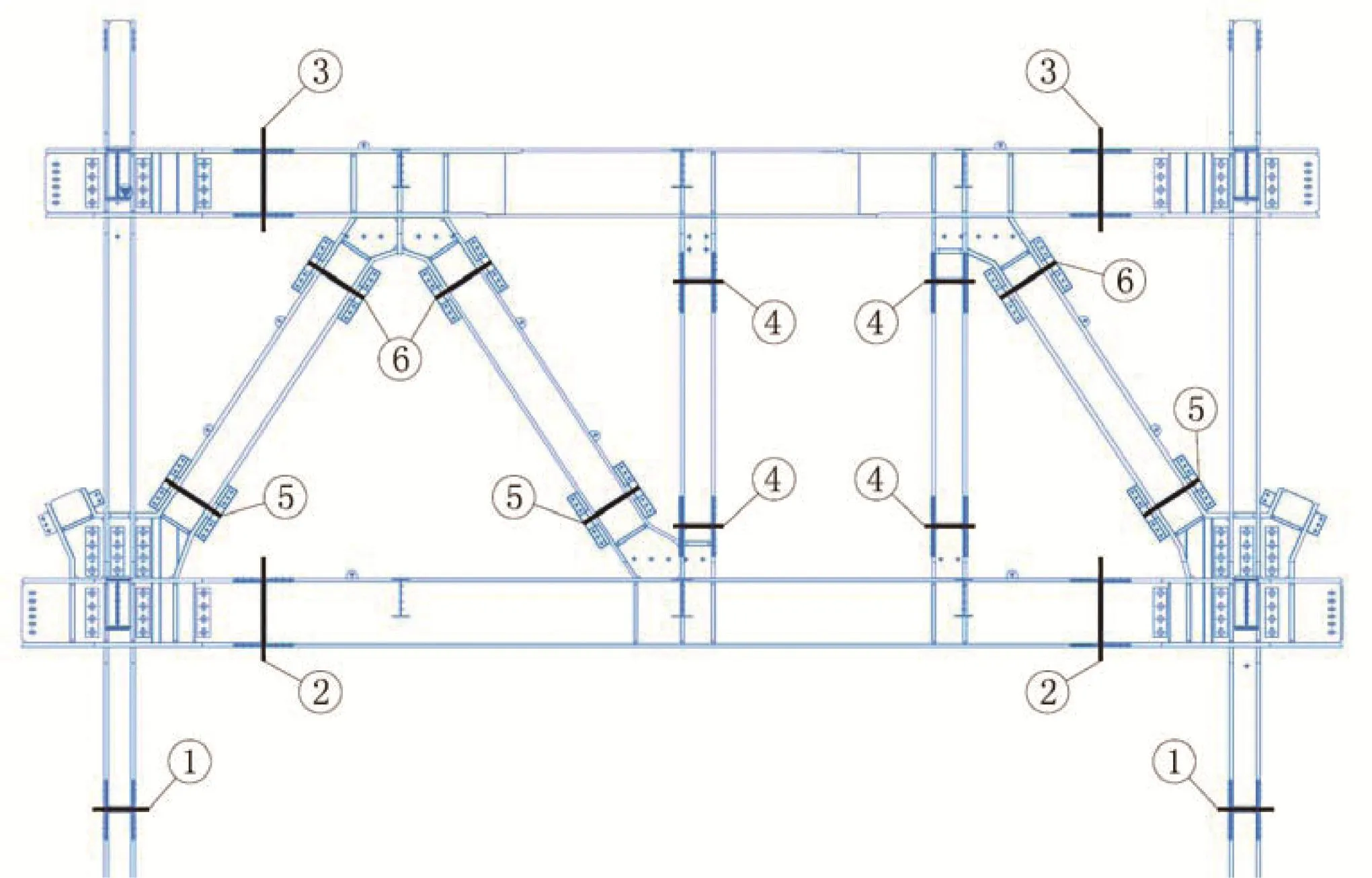

厦门禹洲广场工程是厦门港谊置业有限公司投资兴建的高档写字楼,由中国建筑股份有限公司总承包,中建钢构有限公司和北京星河人施工技术有限责任公司分包,合诚工程咨询股份有限公司监理。项目地处厦门湖滨南路名宫大厦北侧,西侧紧邻工商局大楼,北侧为筜筜湖,东侧为湖滨南长途汽车站停车场。本工程总建筑面积6.8万m2,总建筑高度163.5m,地下3层、地上39层,标准层层高4.0m,第13层、第28层为避难层,层高5.0m,屋顶设有停机坪,在第28层④、⑧轴设置Y向伸臂桁架加强层。

2.2 结构形式

本工程结构竖向采用钢筋混凝土核心筒体,外设钢管混凝土柱,水平结构采用H型钢梁,压型钢板与混凝土板相结合的结构。楼层框架钢梁与钢柱刚性连接,与核心筒平行于Y向的四角为刚性连接,伸臂桁架上下弦杆与钢柱铰接,在④、⑧轴设置暗钢桁架贯通核心筒内对应的剪力墙段(即:与核心筒刚性连接)。

3 存在的技术难题

3.1 伸臂桁架与核心筒四周劲性柱、暗梁(700×1300)纵筋、箍筋及剪力墙纵筋、水平筋交叉的节点处理是施工的一个难点。

3.2 由于本伸臂桁架的弦杆(BH800×350×36×50)、腹杆(BH500×350×36×50)及暗梁(截面尺寸700×1300mm)尺寸大,而本层剪力墙尺寸仅为700mm,如何保证剪力墙混凝土浇筑质量是施工的又一个难点。

3.3 伸臂桁架构件多、重量较重,是吊装需控制的一个重点;另外核心筒劲性柱的测量定位和固定也是施工的一个难点。

28层伸臂桁架立面图

3.4 伸臂桁架弦杆和腹杆的连接,伸臂桁架与劲性柱的连接,劲性柱本身的连接采用坡口熔透焊缝,均为一级焊缝,且大部分焊缝需要采用仰焊工艺,在110多米的高空作业难度高,是施工的又一个难点。

4 采取的应对措施

4.1 伸臂桁架与劲性柱、暗梁、剪力墙钢筋交叉的节点处理:

首先项目部组织技术人员仔细核对图纸,明确各节点钢筋的连接、锚固方法,对于局部如④、⑧轴处剪力墙钢筋核对现场钢筋尺寸,并进行钢筋现场放样,以确定下料尺寸的标准。然后与钢结构深化设计人员进行认真协商和核对钢筋穿孔的尺寸与标高,以确保钢筋位置正确和楼层混凝土不超高;严格控制钢梁腹板穿孔面积,并经设计验算确认,对穿孔面积大的,加焊钢加强板。

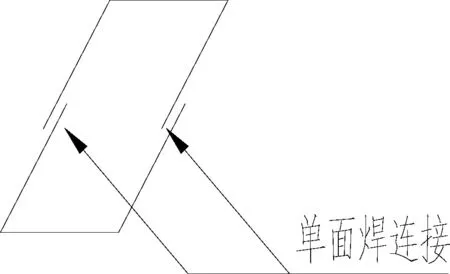

28层4轴、8轴剪力墙钢筋待伸臂桁架弦杆及腹杆安装完成后,再进行钢筋绑扎,钢构件按钢筋绑扎要求预留钢筋孔,因钢构件先行安装,暗梁箍筋将采用开口箍进行施工,钢筋搭接处单面焊10d。(如下图)

若钢构件局部位置漏设钢筋孔,导致箍筋无法绑扎,将在型钢两侧焊接搭接板,箍筋双面焊接在搭接板上,长度5d。(如下图)

梁箍筋采用开口箍

钢筋搭接板

4.2 剪力墙混凝土浇筑质量控制:

在第28层、第29层梁板4轴、8轴处各设有1道截面尺寸为:700×1300mm的暗梁,伸臂桁架处于暗梁中,伸臂桁架的弦杆(BH800×350×36×50)、腹杆(BH500×350×36×50)截面尺寸大加之暗梁钢筋密集,以及剪力墙钢筋:水平方向为Ø14@200,竖向 3排Ø18@100,这些均对该暗梁和剪力墙混凝土浇筑时的下料、振捣带来很大的困难。

在绑扎该剪力墙水平钢筋时,水平钢筋应尽量避开与伸臂桁架H型钢的上下翼缘,以减少混凝土的下料难度。剪力墙混凝土浇筑临时分成两部分,先浇筑暗梁下面的剪力墙混凝土,待其密实后再浇筑暗梁部位(上下两部分不留施工缝)。并对剪力墙采用对称浇筑,混凝土的下料从剪力墙两侧设置下料口,让混凝土从该剪力墙两端流入,对于该剪力墙的混凝土配合比根据施工工艺要求增大坍落度进行设计,并采用粒径小的级配的石子,以增加混凝土的流动性。另在剪力墙两侧各开设3个Ø200@2.5m浇筑孔,该浇筑孔既可用于输运泵直接向剪力墙内输入混凝土,也可用于插入振动棒进行振捣;同时,采用振动棒挂在剪力墙外模板上进行振捣,浇筑过程中加强人员监控,用小锤敲打模板进行观察,以确保混凝土的密实度。浇筑暗梁混凝土时,采用Ø35小振动棒进行振捣,以保证上下混凝土之间的密实。

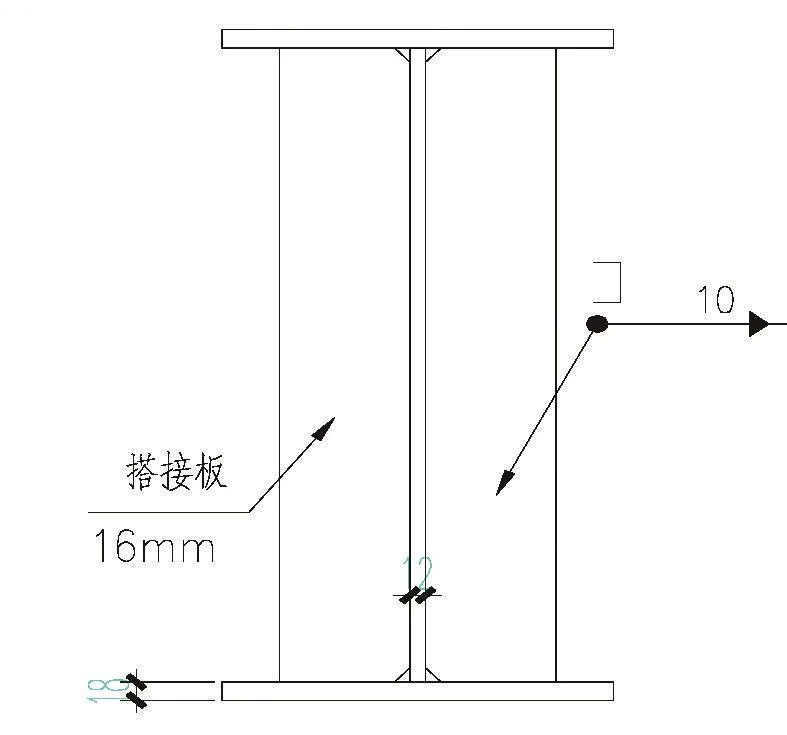

4.3 伸臂桁架安装的控制:

位于核心筒内剪力墙段伸臂桁架与核心筒同步施工,剪力墙段外部分滞后核心筒3层的进度。根据设计要求,伸臂桁架安装完成后,只连接腹板,不连接腹杆,待结构封顶后靠近筒体一侧的弦杆、腹杆和翼缘全部焊接;靠近钢管混凝土柱一侧的弦杆只焊接腹板,并根据现场桁架实际尺寸和位置对腹杆端部尺寸进行调整后与预留节点板全焊接。

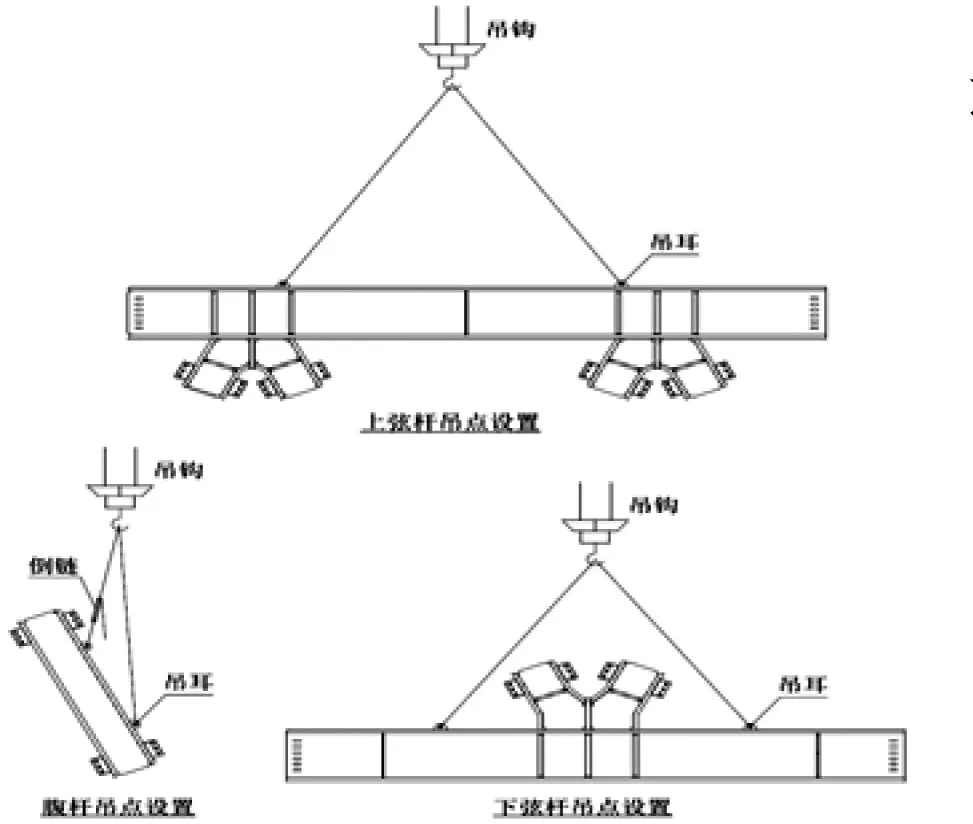

4.3.1 吊点设置

根据现场塔吊实际吊装能力,以及结合构件的重量、尺寸情况,进行设计验算设置最佳的起吊点。伸臂桁架弦杆及腹杆均采用两点起吊,在杆件的上翼缘离端部1/5L处设置吊耳。(如下图)

4.3.2 连接措施

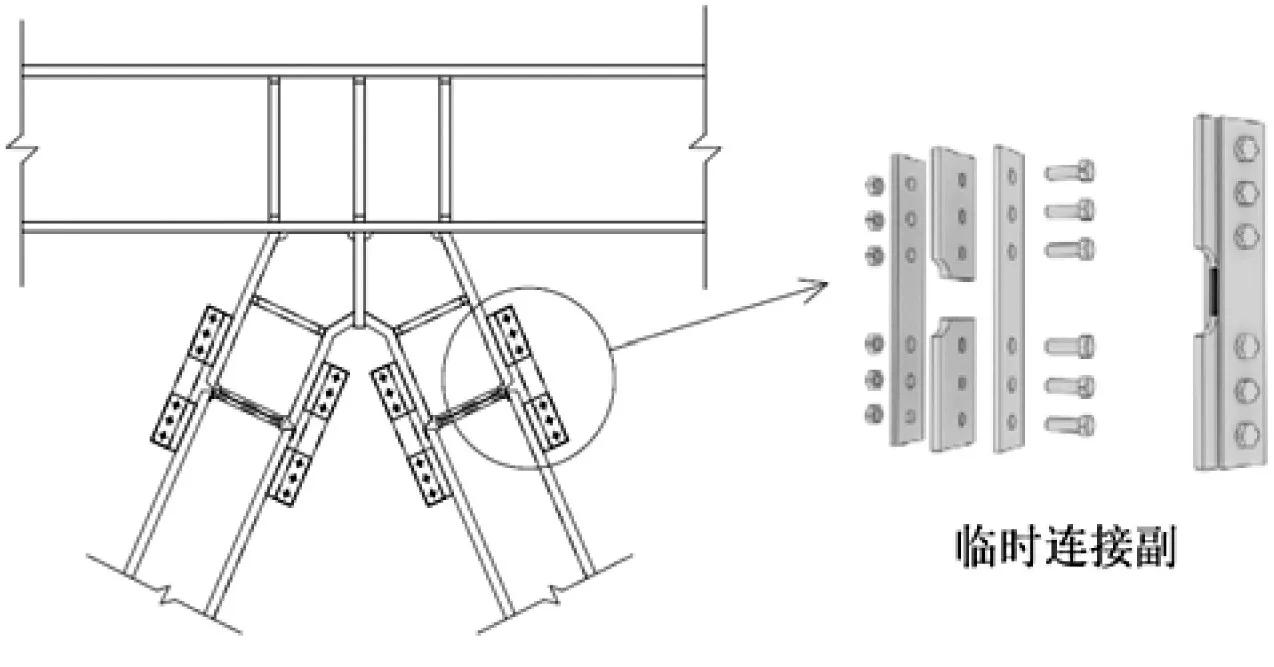

构件散件加工运输至现场安装,高空对接采用双夹板穿临时安装螺栓进行固定。(如下图)

吊点设置图

4.3.3 侧向稳定支撑措施

本工程伸臂桁架仅在南北向布置,其中核心筒部分的伸臂桁架长度达到13.7m,安装过程中为保证桁架的稳定性,防止焊接变形过大,将在每根钢骨柱东西侧加设刚性支撑。刚性支撑选用16#工字钢,长度3.5m。设置如下图

支撑预埋件板定位图

侧向支撑设置示意图

4.3.4 伸臂桁架安装工艺

a.核心筒施工至27层楼板,预埋措施埋件板,准备进入伸臂桁架的安装;

b.吊装伸臂桁架核心筒内劲性钢骨柱;

c.吊装伸臂桁架核心筒内下弦杆,测量校正后加措施杆件固定,然后对接口施焊;

d.核心筒往上施工至28层楼板;

e.吊装伸臂桁架核心筒内上弦杆;

f.吊装伸臂桁架核心筒内腹杆,整体校正后对接口施焊;

g.核心筒往上施工,外框结构施工至27层,准备进行伸臂桁架外框部分的安装;

h.吊装伸臂桁架外接钢管柱;

i.依次吊装伸臂桁架外框段的下弦杆及上弦杆;

j.吊装伸臂桁架外框段的腹杆,整体校正后进行对接口焊接。

4.4 伸臂桁架焊接质量控制

伸臂桁架为高空散拼作业存在较大安全隐患,构件重量大以及现场各工序交叉作业频繁,另外伸臂桁架弦杆和腹杆的连接,伸臂桁架与劲性柱的连接,劲性柱本身的连接采用坡口熔透焊缝,均为一级焊缝,且大部分焊缝需要采用仰焊工艺,在110多米的高空作业难度高的特点,施工前对所有技术人员和施工作业人员进行方案交底和安全技术交底。并采取以下措施:

4.4.1 焊接前先制定焊接工艺方案,并进行焊接工艺试验,构件安装后进行焊接前挑选焊接技术好的工人进行该部位的焊接施工。

4.4.2 核心筒部分的伸臂桁架根据安装顺序,在钢骨柱及下弦杆吊装完成校正后进行焊接,先焊接钢骨柱,再焊接下弦杆;在完成上弦杆及腹杆吊装校正后,依次进行上弦杆、直腹杆、斜腹杆的焊接。焊接采用对称焊接,对称部位温度控制在基本相同的条件下进行焊接,并采用先进的CO2气体保护焊,避免在雨天和大风天气条件下施焊,焊接时做好防风处理。具体焊接顺序如下,按1~6的数字编号进行。

4.4.3 所有的全熔透对接焊缝在完成外观检查之后进行100%UT(超声波)检测,标准执行GB11345-89《钢结构焊缝手工超声波探伤方法和结果分级》,焊缝质量不低于B级的一级。超声波检查有缺陷的焊缝,从缺陷两端上加50mm作为清除部分,并以与正式焊缝相同的焊接工艺进行补焊、同样的标准和方法进行复查。

4.4.4 后安装的伸臂桁架,考虑到结构变形,以及为了保证安装方便,每一分段的尺寸均比设计小5mm,并制作成坡口。

5 结束语

项目部在进行伸臂桁架施工中充分了解结构受力体系,提前做好施工的各项准备工作,合理进行工序安排,确保了施工安全,保证了工程质量,取得了预期的社会效益和经济效益。目前我国经济处于高速发展阶段,全国各地进行大量的超高层建筑建设,在超高层建筑结构中,合理地采用伸臂桁架结构,可以有效地增大建筑物的结构刚度,控制建筑物的水平位移,协调建筑物竖向荷载的分布,平衡建筑物的沉降差,使建筑物做的更高更经济。

[1]钢结构施工,徐占发 吴金驰 许大江,武汉,华中科技大学出版社,2010.3

[2]钢结构施工技术与实训,胡建琴,北京,化学工业出版社,2010.2

[3]钢结构施工技术,上海建工集团股份有限公司,上海,上海科学技术出版社,2012.1

[4]伸臂桁架在超高层建筑中的应用,费新华,北京,施工技术,2006.11第35卷增刊(238-241)