沪杭高铁112m钢桁架桥梁的加工工艺研究

齐镇 赵丽丽 顾建 韩蕾 马宁

1 工程概况

沪杭高速铁路沿线某桥梁工程采用钢桁架桥梁,桥梁长度112m,钢桥采用下承式钢桁梁设计,主要包括桥门架、上下纵联、横梁、纵梁、上下弦杆等结构。本桥设计承载动载时速为350 km/h,建成后将成为中国境内承载速度最高铁路钢桥之一。

桁架平面结构图

工程技术人员通过深化设计,解决了桥梁结构竖向变形(下挠)的问题。并通过优化加工工艺,完成了钢桁架桥梁杆件的加工制作,通过实践验证,钢桁架杆件各项性能指标偏差均满足设计及规范的要求。

2 112m钢桁架桥梁的制作工艺的难点与解决方案

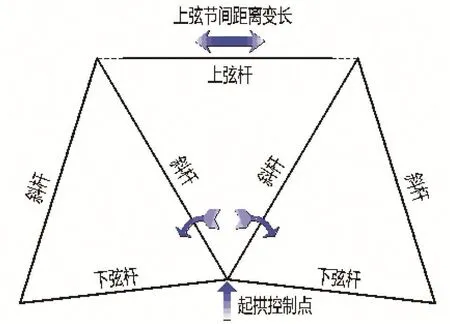

2.1 预起拱深化设计

桥梁在恒载加载及自重作用下,桥梁将出现下挠问题,结构竖向变形将如上图。为解决桥梁安装后下挠问题,在设计时本钢桁梁预设上拱度,主桁架梁的预起拱设计是深化设计的重点和难点。

结构竖向变形图

全桥在荷载(不计动力系数)作用下,跨中最大挠度f=108.5mm,与跨度L比值f/L=1/1032,小于容许值L/900,满足规范要求。上拱度按照恒载挠度与静活荷载挠度的1/2设置上拱度。上拱度的设置采用伸长上弦杆节间长度的办法实现,伸长值在上弦拼接中体现(增大拼接板中间两排孔之间的距离),斜杆依旧交汇在上弦节点中心处,需在上弦杆拼接时在拼接缝处将上弦节间距离伸长15mm(弦杆外形尺寸依旧照未起拱前制作),伸长后上弦相邻的节点中心线间距离为11215mm。上平联节间距离相应伸长。见上弦杆伸长原理示意图。

根据结构计算,与起拱相关的参数见下表及图示。

上弦杆伸长原理示意图

因此,起拱后上弦节间伸长距离分别 为 7.6mm、 15.2mm、 15.1mm、15.0mm,制作时统一取7.5mm和15.0mm。

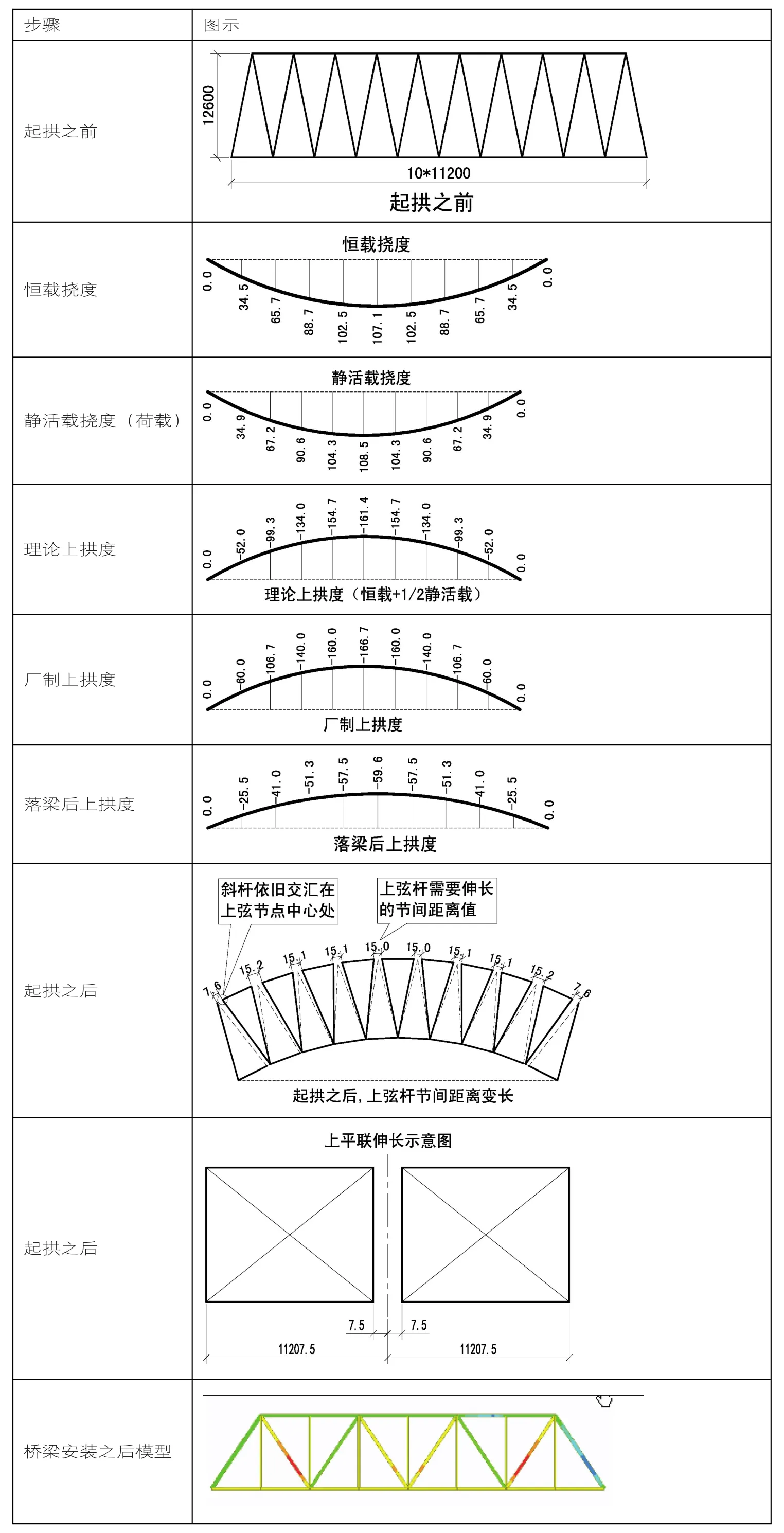

根据以上的数据,可以进行1:1比例的放样,得出加工图纸。深化设计时,要以建筑和结构设计为依据,还要综合考虑加工、运输、现场安装顺序等因素,合理拆分构件和搭配节点。根据平面布置图(如下图),进一步设计单根杆件,形成构件组焊图,最后细化到板件下料图。并将所有材料信息、编号等标注在图纸上,然后进入加工阶段。

平面布置图

起拱相关的参数及图示表

2.2 杆件的制作工艺要点

2.2.1 放样、下料

材料领用前需确认材料标识,材料不平直、锈蚀、有油污影响放样或切割质量时,应矫正、清理后再放样下料。必要时需进行滚平处理。主要零件下料时应注意钢材轧制方向与其主要应力方向一致。放样的允许偏差应符合下表的规定。

放样的允许偏差表

2.2.2 零件的矫正与弯曲

零件矫正宜采用冷矫,零件冷矫时的环境温度不宜低于-12℃,矫正后的钢材表面不应有明显的凹痕或损伤。采用热矫时,加热温度应控制在600℃~800℃;温度降至室温前,不得锤击钢材和用水急冷。

主要零件冷作弯曲时,环境温度不宜低于-5℃,内侧弯曲半径不得小于板厚的15倍;小于者必须热煨,热煨温度应控制在900℃~1000℃。弯曲后的零件边缘不得产生裂纹。

2.2.3 组装要点

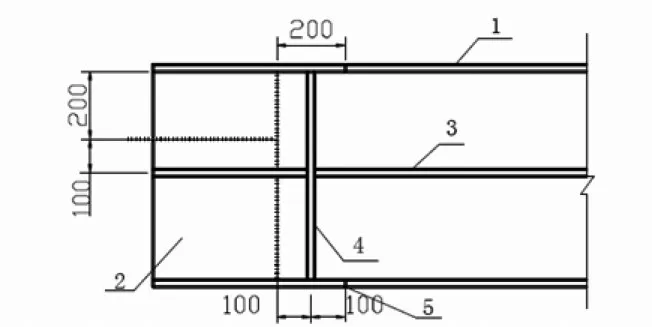

盖、腹板接料长度不宜小于1000 mm,宽度不得小于200 mm,横向接料焊缝轴线距孔中心线不宜小于100 mm。

腹板接料焊缝可为T字型,T字型交叉点间距不得小于200 mm;腹板纵向接料焊缝宜布置在受压区。

节点板需要接宽,接料焊缝应距其他焊缝、节点板圆弧起点、高强螺栓拼接板边缘部位100mm以上;节点板时应避免纵、横向同时接料。

杆件组装时应将相邻焊缝错开,错开的最小距离应符合下图的规定。

焊缝错开的最小距离(mm)图

2.3 箱型弦杆制孔方案

杆件螺栓孔主要为M24,螺栓孔要求应成正圆柱形,孔壁表面粗糙度Ra不得大于25 μm,孔缘无损伤不平,无刺屑。螺栓孔径允许偏差为Ф26+0.70螺栓孔距允许偏差应符合下表的规定。

螺栓孔距允许偏差表

节点钢桁梁桥中,多采用箱型弦杆,节点连接处采用拼接板高强螺栓连接。高速铁路钢桥跨度大、载荷重,弦杆是桥梁最重要的承载构件。因此螺栓孔划线定位、钻孔是加工杆件的难点。经过分析,决定采用立体划线解决难点。

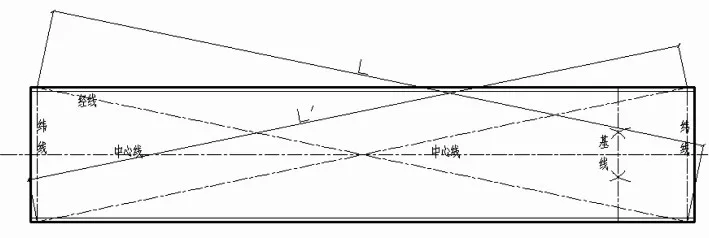

2.3.1 立体划线工艺原理

箱型杆件外形如下图,箱型组焊完后,进入划线施工工序,将杆件放置在平台上。划线时,首先需要在箱型杆件的一侧,画出基准位置线,利用投影划线原理和经纬线立体划线的方法,将基准线引到其他三个面,孔群位置也能通过基准线精确地复制到箱体的另一侧,从而保证纵、横向孔群的同心度和垂直度。

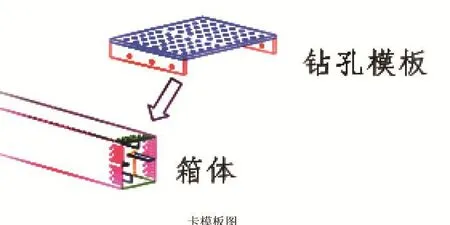

使用钻孔模具钻孔可有效保证钻孔质量。将钻孔模板按照划线位置固定在杆件上,然后钻孔,就可以高效的完成钻孔工作。钻孔后孔群之间的距离和错位完全可以保证在允许偏差范围内。

弦杆外形图

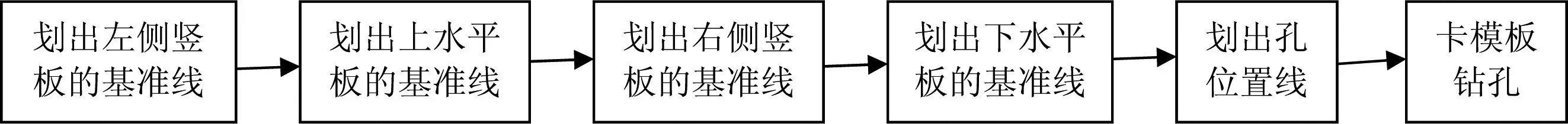

2.3.2 立体划线及钻孔施工工艺流程

2.3.3 弦杆立体划线步骤

2.3.3.1 首先测量两端箱口水平、竖直、对角线尺寸(如下图)L1=L1’,L2=L2’,L3=L3’,将两端箱口中心线划出(如下图)。

弦杆箱口尺寸测量图

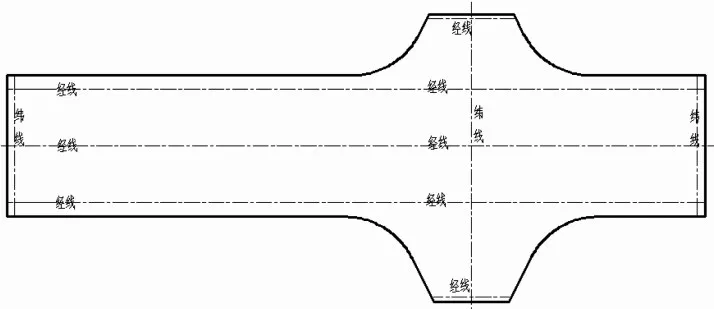

2.3.3.2 按照箱口中心线的位置,对左侧竖板画经纬线(如下图),经线与纬线的到边缘的距离与孔群边距相同,经纬线划出后,要反复测量间距及对角线距离,以确定经纬线的垂直度。

弦杆竖板经纬线图

2.3.3.3 将一侧竖板的纬线投影引到上水平板位置(如下图)。首先根据箱口中心线划出盖板的中心线。在中心线上任选两点,使用划规、划针做出垂直于中心线的基线。根据基线,以及竖板纬线的位置,划出其余经纬线。每画一条线,都要测量与基线和中心线的距离和位置。保证纬线和经线之间垂直,纬线之间、经线之间的平行。画完后要测量划线的对角线尺寸,L=L’。

弦杆上水平板经纬线图

2.3.3.4 按照上水平板纬线位置和箱口中心线,引出右竖板经纬线。

2.3.3.5 最后在下水平板的平面上,将两侧竖板线的纬线相连,然后垂直划出经线,完成整个箱体的立体画线。

根据箱体四个平面的经线和纬线,按照孔的中心距,划出四个面孔的位置线。

2.3.4 卡模板钻孔

将杆件钻孔对应的模板,依次固定在箱体四个平面上,如下图。

卡模板图

卡模板前对杆件规格尺寸、平整度、外表质量仔细检查无误。并检查模板的平直度、孔位、孔径、基准位置正确方可使用。

卡样时将模板板放在杆件上,将基准位置对准,用卡具卡固,然后使用钻孔设备钻孔。 钻完孔后,松卡之前,检查没有未钻之孔后再松开卡具。

3.总结

通过验证、研发方案和工艺切实可行,所有杆件一次性顺利安装,现场穿孔率100%,现场无尺寸偏差和质量问题。本工程技术创新点有以下几点:

3.1 通过深化设计方案,采用将上弦杆伸长的方法,达到桥梁预起拱效果,解决桥梁安装后恒载作用下,结构竖的竖向下挠的问题。

3.2 通过优化加工工艺,提高了工作效率,保证了杆件的加工质量。

3.3 研发了立体划线方案,通过划线、卡样板、钻孔的工艺工序,有效保证了箱型弦杆钻孔的加工精度和位置精度。

通过对沪杭高铁112m钢桁架桥加工工艺的研究,形成的加工工艺为以后同类型桥梁制作提供了借鉴经验,随着我国交通运输业的快速发展,钢桥的加工的新工艺及新方法还需要更深入的研究。