NJ(P)3226X1轴承滚子素线质量的探讨

郑国胜

(铁道部驻哈尔滨车辆验收室,黑龙江哈尔滨150036)

滚动体素线的形状,决定了其在额定负荷下接触面上的应力分布状态。若圆柱滚子素线形状是直线,承受负荷时,由于“边缘效应”,其轴向接触面上的应力分布是不均匀的,越靠近端部,应力越大。应力的不均匀分布,导致滚动体寿命的降低。

为改善应力分布状态,滚子素线的形状有多种。研究结果证明,在额定负荷下,滚子素线形状为对称型对数曲线时,接触面上的应力分布状态最理想。

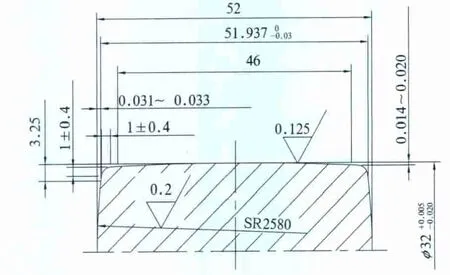

NJ(P)3226X1轴承滚子为圆柱体,其技术参数见图1。素线方程:Y=3.58×10-3ln(1/(1-(2X/49.2)2)),其中X≠49.2/2。滚动面素线凸度要求0.014~0.020mm,46mm坐标值处的滚子直径差要求≤0.002 4mm。滚子素线质量的符合性,是验收中关注的项点之一。如果滚子素线的符合性存在问题,滚子接触面上的应力分布状态达不到设计的要求,势必减少轴承的额定寿命,对铁路的行车安全造成威胁。

图1 NJ(P)3226X1轴承滚子参数

1 问题的提出

滚子素线符合性,由3个要素构成,分别是:

(1)线形偏差:线形偏差指滚子素线的实际形状与素线的理论曲线相吻合的程度,即与理想线形的误差大小;

(2)素线凸度:指素线凸起量,NJ(P)3226X1轴承滚子滚动面素线凸度要求0.014~0.020mm(见图1)。

(3)素线的对称性:素线的对称性反映出组成素线的两条对数曲线相互对称的程度。设计上用图1中46 mm坐标值两端的滚子直径相互差≤0.002 4mm来衡量。

验收中发现滚子素线的检验手段和检测数据存在着以下问题:

(1)线形偏差检验手段落后

线形偏差的检验,采用轮廓仪出图后,与标准曲线目视比对的方法。标准曲线印在透明纸上,检测时,将带有理论曲线的透明纸与被检测滚子素线的轮廓图相互重叠,以实测曲线与理论曲线相互吻合的程度进行判定。

这种方法存在着主观因素的影响,同时、重叠比对时的操作误差,影响检验的准确性。

(2)滚子素线的凸度分布不理想

验收中的数据显示,滚子素线的凸度值,几乎都在17μm 以下,17μm 以上的仅占约4%,在 NJ(P)3226X1轴承滚子技术要求中(见图1),17μm是素线标准凸度的均值。正常状态下,滚子素线的凸度值应呈现以标准凸度的均值为中心的正态分布。即凸度大于和小于17μm的滚子数量应大致相当。

(3)素线的对称性数值分布不理想。

素线的对称性合格区间为0~2.4μm,验收中的数据显示,素线的对称性检测值绝大部分分布于1~2.4μm区间内,存在着不合理分布问题。

2 分析问题原因、明确改进方向

针对上述问题,联合相关部门,从工装设计、加工环节进行分析,采取以下3个方面措施提升NJ(P)3226X1轴承滚子素线的符合性。

(1)NJ(P)3226X1轴承滚子素线线形是由精研加工获得的,线形偏差大小取决于精研工序的滚棒,精研滚棒的设计需改进,同时检验手段需改进;

(2)素线凸度值分布与滚棒设计有关,滚棒设计需改进;

(3)素线对称性主要取决于加工滚子送料的方式、加工参数,需优化送料的方式,确定加工参数。

3 解决问题的方法

针对产生问题的原因,采取了以下解决方法。

(1)优化NJ(P)3226X1轴承滚子精研滚棒设计

为使NJ(P)3226X1轴承滚子素线满足方程Y=3.58×10-3ln(1/(1-(2X/49.2)2)),精研时,油石需在滚子素线上形成满足该方程的包络。为实现这种包络,需对精研滚棒进行理论设计,并通过试加工后的验证结果,对设计理论进行必要的修正。

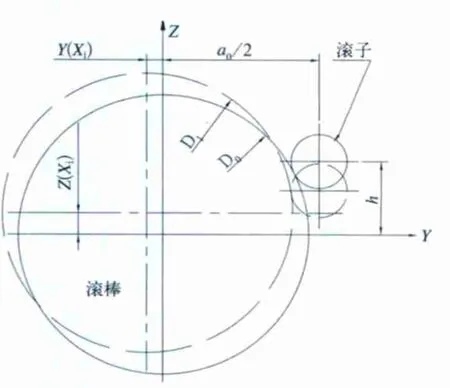

为使油石在NJ(P)3226X1轴承滚子素线上形成满足方程Y=3.58×10-3ln(1/(1-(2X/49.2)2))的包络,精研滚棒在其轴线上各截面的直径是变化的,其公式如下:

式中Di为精研滚棒在Xi处的直径;a为两精研滚棒在Xi处的实际中心距,a=a0/cosε;a0为两精研滚棒在滚棒中截面的名义中心距;ε为水平面内精研滚棒轴线与滚子送进基准线之间的夹角,ε=tan-1(tanγ0tanλ/cosλ);γ0为接触角;λ为精研滚棒轴线与水平面的夹角;Y(Xi)为滚子几何中心移动至Xi时,在Y轴方向上的投影位置,Y(Xi)=Xitanε;Z(Xi)为滚子几何中心移动至Xi时,在Z轴方向上的投影位置,Z(Xi)=Xitanλ/cosε;h为滚子的几何中心在精研滚棒中截面处的高度;DW为滚子的公称直径。

图2~图4是上述公式中各参数的示意图。

图2 滚棒中截面示意图

图3 精研加工俯视图

图4 滚子不同位置

图2、图4中D0代表滚棒中截面直径;D1代表滚棒滚子在Xi点处的滚棒直径。

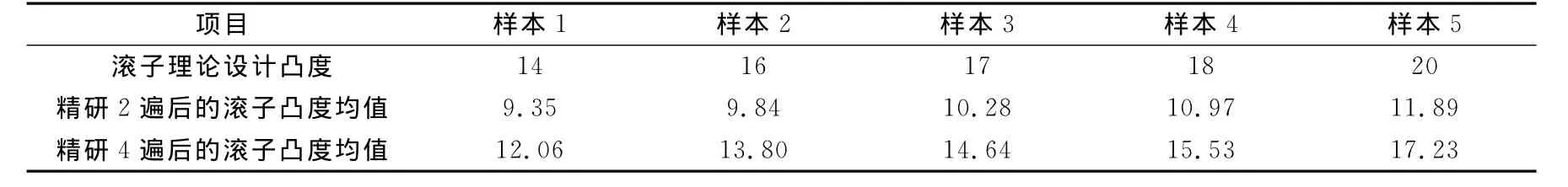

按上述理论,分别加工了素线凸度为14,16,17,18,20μm的5种精研滚棒。每种滚棒加工200粒滚子,精研4遍。分别在精研加工2遍、4遍后取50粒滚子样本,测量凸度值。凸度值数据的汇总、统计结果见表1。

表1 设计凸度与实测凸度的对比表 μm

表1数据显示,精研4遍后,素线的凸度比2遍后的大。产生这种现象的原因是越靠近滚子的两端,加工中需要去掉的金属层越厚(见图5);只有这样,才能形成素线的凸度。精研过程中,同滚子中部比较,越靠近滚子的两端,加工成型的难度也越高。按图1,滚子滚动面的两端,与其中部比较,需多去除0.014~0.02 mm厚的金属层,对精研加工讲,如此厚的金属层需多遍加工才能去除。因此,精研次数少时,就存在加工出的滚子素线凸度比按理论设计凸度小的现象。

在实际加工中,一方面,在满足产品质量要求的同时,要采用合理的加工工艺,以实现最佳的经济效益。另一方面,如果采用过多的精研加工次数,会对滚子滚动面的圆度及其他质量指标造成不利的影响。因而就不能以增加精研加工遍数的方法,解决设计与实际之间的差异。

把精研4遍后的滚子凸度均值,与滚子理论设计凸度进行比较分析,呈现出比例性的规律性,无论是哪种设计凸度的滚棒,精研4遍后的滚子凸度均值与滚子设计凸度的比值都近似为常数0.86。

正是这种规律性的存在,为精研滚棒设计参数的调整、优化奠定了基础。

依据比例系数0.86,对精研滚棒的设计参数进行优化后,重复上述的试验过程,其结果如表2。

表2 优化后的设计凸度与实际凸度对比表 μm

由表2优化设计后,设计凸度与精研加工4遍后的滚子凸度均值几乎相等。证明设计参数优化是成功的。

批量加工抽样检验数据表明,精研滚棒设计参数优化后,滚子滚动面素线凸度的分布,大部分集中在16~18μm,即公差带中值17μm的附近。凸度值分布趋于合理。

(2)完善科学的NJ(P)3226X1轴承滚子素线的线形偏差检验手段

针对用带理论曲线的透明纸与被检测滚子素线的轮廓图相互重叠,测曲线线形偏差的检测方法的弊端。采用下述方法解决。

在轮廓仪的程序中,输入了包括凸度下限14μm和凸度上限20μm的滚子滚动面素线的理论形状。不仅测量素线的轮廓时,在轮廓仪的显示屏上可以同时显示被测滚子的滚动面的素线形状及上、下限理论曲线,而且在图形打印时,凸度上、下限理论形状与检测出的滚子滚动面的素线形状一同出图。

轮廓检测图上,被测滚子的滚动面素线形状及上、下限理论曲线可以直接进行比较,从而获得滚子滚动面的素线线形偏差的更为准确的判断。

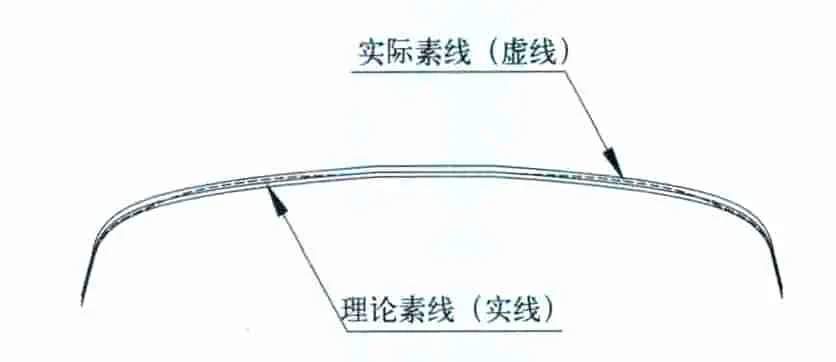

轮廓仪显示屏的输出及打印效果如图5。

图5 轮廓仪显示的滚子理论曲线与实际轮廓

在图5中不同位置做垂直线,测量理论素线(实线)和实际素线(虚线)的交点距离,再除以轮廓仪在滚子径向的放大倍数,可以得到垂直滚子轴线各截面上素线形状的线形偏差。

图5中,3条实线中,最上端的曲线和最下端的曲线分别是凸度值为0.020mm和凸度值为0.014mm的理论素线曲线;中间的实线曲线在轮廓仪输出中是没有的,是为了清楚阐述问题加上的。它表示的是与被检测的滚子滚动表面的素线凸度值相等的理论曲线。

虚线所代表的被检测的滚子素线,虽然与理论曲线(中间的实线曲线)有偏差,但偏差在凸度为0.014mm和凸度0.020mm的理论素线曲线范围之间,素线线形是合格的。

目前,国内有的厂家在滚子素线线形偏差检验中,采用了“表格式”的方法。“表格式”的检验方法是将给定的滚子轴向不同位置素线的径向理论值,与该位置上的实际测量值进行比较,从而确定该滚子的轴向位置凸度偏差。其优点是对滚子素线的线形偏差的判定更加细化。

(3)改进加工方式与加工参数,实现素线的对称性提升

素线的对称性是以图1中46mm坐标值处的滚子直径差指标衡量的(标准要求≤0.002 4mm)。

试验结果显示,精研加工中滚子送料的方式和两精研滚棒轴线的相互平行度,是影响滚子素线对称性的关键因素。

①加工中滚子的送料方式对滚子滚动面素线对称性的影响

试验分3组,每组200粒滚子,采用2次精研。

每组中的100粒滚子,在精研时,采用同向送料(两遍加工中滚子进入研削区时,都采用相同一端送进);另100粒滚子,采用反向送料(精研2遍滚子进入研削区时,采用与精研一遍相反的一端送进)。

每组中不同的送料方式都随机抽取50粒滚子,共抽取100粒,3组共计300粒。

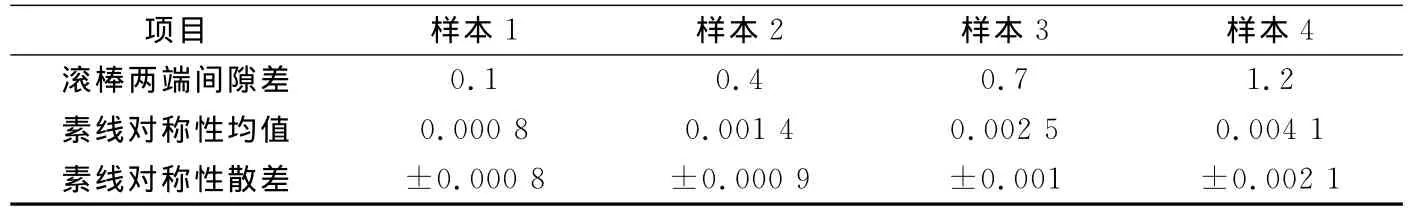

测量数据整理见表3。

表3 滚子直径差数据 μm

试验数据显示,采用精研各次间的反向送料方式,无论是直径差的均值和直径差的散差,都比同向送料方式好;因而,采用遍次间的滚子反向送料方式,对NJ(P)3226X1轴承滚子精研加工更加合理。

试验结果同时显示,对称性在精研加工的次数是偶数时,比奇数时要好(试验数据省略)。

②两精研滚棒轴线的平行度对滚子滚动面的素线对称性的影响

两根精研滚棒轴线平行度,对滚子素线对称性存在较大的影响。

为获取精研滚棒轴线平行度与滚子素线对称性之间的相互关系,精研滚棒轴线的平行度,可以用滚棒两端相互间隙的差值表示。因而设计了如下试验:

采用由小到大的4种滚棒两端间隙差,分别为0.1,0.4,0.7,1.2mm。每种间隙差分别加工150粒滚子。

加工后的滚子,每组随机抽样50粒,测量素线对称值。表5给出了统计结果。

表5 滚棒间隙差与滚子素线对称性数据 mm

从表5数据分析,精研加工NJ(P)3226X1轴承滚子时,滚棒两端间隙差最大不应超过0.4mm,越小越好。

4 结论

上述工作表明,要保证NJ(P)3226X1轴承滚子素线的符合性,需要做到:

(1)为保证凸度值分布的合理性,精研滚棒的设计需优化;

(2)采用轮廓仪的程序中输入了凸度上、下限的方法,可使检验更科学、准确、直观、便捷。

(3)精研加工的次数为偶数,且精研加工的各次间要采用反向送料方式。

(4)精研滚棒间轴线的平行度越小越好,滚棒两端间隙差不应大于0.4mm。

通过努力,哈尔滨轴承厂NJ(P)3226X1轴承滚子素线凸度值、对称性数值分布趋向合理;线形偏差检验手段更加科学、准确。

滚子素线不符合而产生的制造过程返修品率,由改进前的12.6%减低至改进后的1.2%,降低了90%。制造过程返修品数量减少后,返修过程中尺寸修小报废的废品数量随之减少,从而使废品率降低了50%。滚子素线的符合性得以提升。