机车大修采用厂内专用线替代正线试运可行性研究

容长生,袁寒梅,郭树祥

(1 中国铁道科学研究院 研究生部,北京100081;2 南车洛阳机车有限公司,洛阳471002)

机车大修是机车进行全面检查修理,恢复机车基本性能的修程[1]。机车大修时,在完成部件检修、总体组装、性能调试、厂线走行后必须进行正线试运,以检验机车牵引、制动、轴重转移补偿等特性,试验电气系统性能参数及安全保护功能,检验机车走行部运行及轴承温度变化是否符合要求。随着铁路运输模式的变化、大修工厂生产任务的增加,正线试运对铁路运输计划的干扰,以及对验证项目的限制,使大修工厂对正线试运的替代方案提出迫切的需求。

本文通过分析机车大修试运行的管理和技术规定,以某机车大修工厂厂内3.1km专用线为实例,内燃机车以DF4D型机车,电力机车以SS8型机车为分析对象,论证了采用厂内专用线替代正线试运的可行性,并与目前的另一种方案——机车负载定置试验装置进行了对比,提出了进一步优化和完善的建议。

1 机车大修后正线试运的基本要求

1.1 制度及管理要求

(1)机车大修规程有关规定

机车大修规程是铁道部制定的检修规范性文件,我国铁路机车检修周期和技术标准的依据[2]。各型机车大修规程中均要求机车大修检修过程中必须进行正线试验。

铁道部2008年发布的新版内燃机车大修规程[3]的第11.4条对正线试运行做出了具体规定。对正线试运行距离及试运行方式规定为:内燃机车试运行往返里程不少于200km,往返试运行中允许有一次单机运行,允许挂带有电阻制动装置的机车在运行中实行电阻制动考核被试机车的牵引性能[4]。同时规定;"在具备条件的工厂,允许取消正线试运,取消正线试运后的机车不再执行规程中正线试运的有关条款,相应的技术条件经报铁道部批准后实施[4]。

2008年发布的新版电力机车大修规程[5]规定:电力机车试运走行公里不少于100km;其中牵引负荷运行不少于20km,电制动负荷运行不少于20km,以线路允许的最高速度运行不少于45km[6]。

(2)中华人民共和国铁道行业标准有关规定

TB/T 2381-93《内燃机车线路运行试验》要求:关于试验线路和牵引方式,“5.3.1一般应在铁路干线上进行牵引试验,装有动力制动装置的机车可以采用多机连挂模拟牵引试验而不牵引列车”。关于运行里程,“5.3.2牵引试验的里程应为100km左右,在长于100km的路程中允许其中一个单程不牵引列车”。

电力机车尚无类似内燃机车专门的线路试运行标准,只有GB/T 3318-2006《电力机车制成后投入使用前的试验方法》,规定了电力机车制成后投入使用前的试验方法,对试验线路和试验里程没有具体要求。

1.2 主要技术验证项目

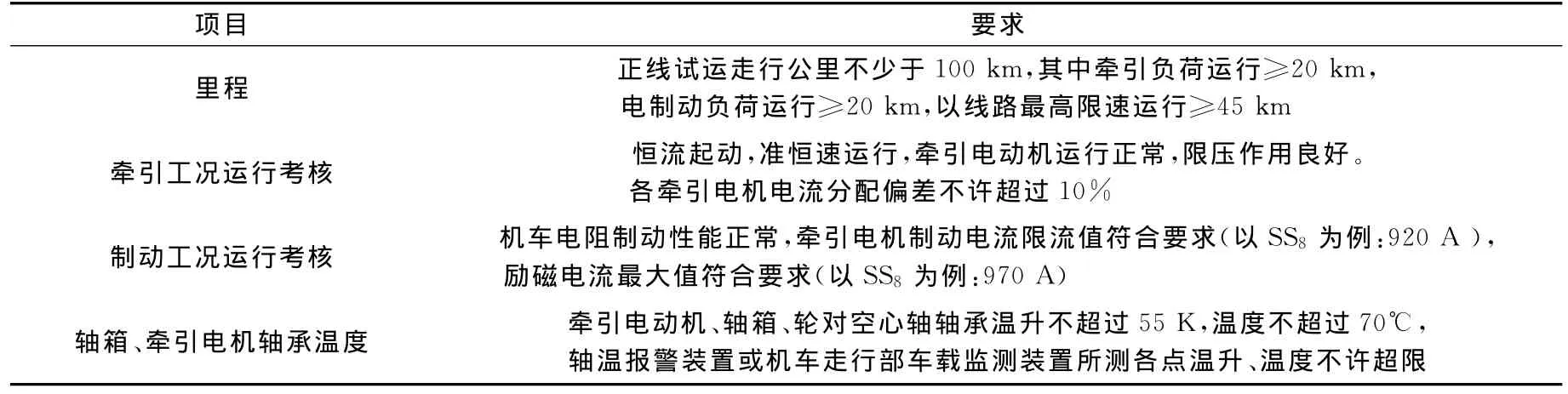

按照机车大修规程正线试运行的规定,内燃和电力机车正线试运行的主要验证项目见表1~表2。

以上分析表明,机车大修后开展正线试运的主要目的是验证机车牵引工况和制动工况负载运行技术性能,走行部各关键部件负载运行技术性能是否符合设计要求,是机车投入运用前的安全性和可靠性试验环节。

表1 DF4D型内燃机车大修正线试运行主要技术验证项目

表2 韶山系列电力机车正线牵引试运行主要技术验证项目

2 正线试运行的现状及困境

2.1 正线试运行现状

(1)内燃机车

试运行区段为焦枝线某区间,附挂在货物列车的补机位,往返200km,牵引运行约100km。受货物列车限速80km/h的制约,最高运行速度为70~75km/h。DF4D型机车的磁场削弱过渡点无法验证,最高速度100~120km/h无法运行。

(2)电力机车

试运行区段为陇海线某区间,附挂在货物列车补机位,运行里程近300km,满负荷运行约100km。受线路限速要求的制约,试运机车最高运行速度为70~75 km/h。受线路影响,电力机车的牵引、电制动工况验证部分级位,SS4,SS8,SS9型机车部分磁场削弱项目难以验证。

2.2 目前面临的困境

(1)运输组织困难

运输组织方式不利于组织大修机车正线试运。铁路长交路运营模式的推广,使机务、调度部门难以对大修机车100,50km(单程)交路的正线试运行做出合理的交路安排。

(2)试运行工作量不断增加

该工厂机车产量的增加,对正线试运行的需求日趋旺盛,日均正线试运机车1.5台,而且有继续上升的趋势。

(3)试运行时间难掌控

试运行时间难以掌控,试运行成本不断上升。在交路计划顺畅情况下,电力机车厂外正线试运行平均需要2天,内燃机车平均需要3天,而且正线试运行需要铁路机务部门的乘务员担当带道,需要支付劳务费用。

(4)安全隐患难以消除

安全隐患难以消除。试运行机车毕竟是检修总装后的第一趟上线运行,整车的性能处于验证阶段,而且由于试运行时间过长,要单机出入铁路站场,若发生质量故障或其他问题,影响铁路运输秩序。

(5)验证项目有限

验证项目不能完全覆盖。如2.1(1)所述,即使开展正线试运行,仍受制于线路和列车运行速度限制,并不能对所有验证项目全面验证。

因此继续研究一种更为适合管理要求和现场需要的试运行方式替代目前的正线试运行,是我国铁路运输部门及所有机车工厂面临的共同课题。

3 采用厂内专用线试运行的可行性分析

3.1 某工厂厂内专用线简介

某工厂利用业务扩展时机,在厂区内建成了3.1 km的电气化铁路专用线。线路等级为国铁II级标准,其中直线段2.4km,设计速度100km/h,最小曲线半径1 000m(试运线始端R=270m小曲线半径处,作为加速区段)为试运行专用线。该线路经过铁路专业部门验收合格,准予使用。专用线布置如图1所示。

图1 某厂内专用线布置图

3.2 厂内专用线替代正线试运行的试验方法

厂线试运行合格的机车采用双机连挂方式在厂内专用线上进行试运行,在试运行机车后附挂一台配有电阻制动装置的机车,作为陪试机车,互为牵引或负载,往返运行。加挂陪试机车的目的:调整试运行机车实现负荷工况的持续时间,验证试运行机车制动工况性能、控制机车运行速度,保证行车安全。

被试机车先作为牵引机车牵引陪试机车进行单向牵引试验,此时陪试机车实施电阻制动,根据限速要求调节手柄,调整柴油机转速或机车级位,控制机车速度,从而进行被试机车牵引工况的各项参数指标检查验证。当被试机车运行到终点时,陪试机车作为牵引机车反方向进行牵引运行,被试机车实施电阻制动,从而对被试机车进行电阻制动工况的各项参数指标检查验证。

3.3 厂内专用线替代正线试运行里程和速度控制

专用线总长3.1km,考虑安全因素单程试验区段控制在2.2km内(机车加速点和机车折返点间)。机车厂内专线试运行最高速度75km/h(达到正线货物列车运行最高速度)。电力机车试运行里程115km(往返运行25次),符合电力机车大修规程规定100km,内燃机车试运行里程202km,符合内燃机车大修规程规定200km(往返运行42次)。

3.4 安全性分析

(1)专用线试运行安全保证措施

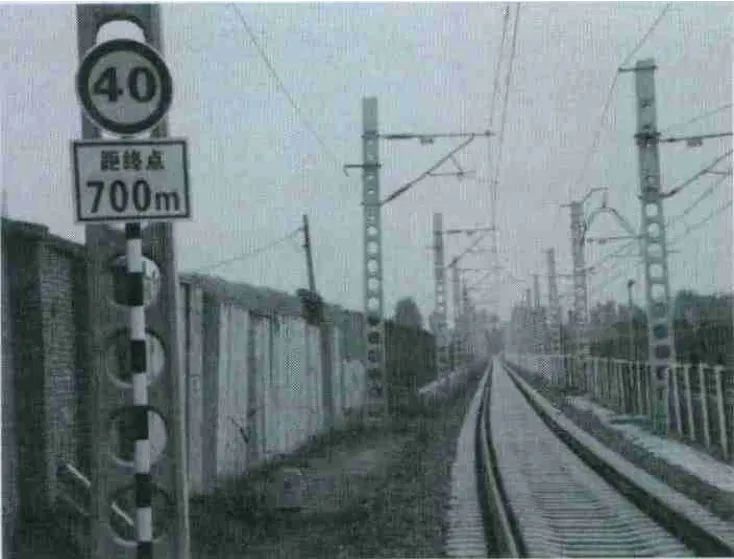

整条试运专线全线封闭,分别在起点、终点两端设置多个安全距离警示标志和限速标志(如图2所示),并有土档装置。并同国内专业机车安全控制企业合作开发了适合专用线试运的机车安全防控装置。试运机车配有通讯设备,保持试运操作人员信息及时有效沟通。

试运行人员均具有相关操纵资质,并经专业培训。

(2)专运线试运行的安全验证

为保证安全,对主型内燃机车DF4D、DF8B和电力机车SS4、SS8机车按照TB/T1407-1998《列车牵引计算规程》,分别计算了单机试运行的加速距离、制动距离、恒速距离(计算过程略)。计算结论表明:

(1)从0~80km/h,加速需要的最长距离:DF4D是520m。

(2)从80~0km/h,制动需要的最长距离:SS4是745m。

(3)加速及制动最长为520+745=1 265m,可匀速行驶1 108m,以75km/h的限速可持续运行53.2 s,并留有727m的安全距离,可满足单机试运行要求。

为确认在专用线双机连挂试运行的安全制动距离,以SS8机车和SS9机车双机连挂为例,实施了双机连挂试运行减速和制动距离测试,测试表明,双机连挂机车实施电阻制动是有效的减速方式,从75km/h速度减速至停车的制动距离在270m,小于线路设置的安全距离700m。

以上计算和试验情况表明,在厂内专用线进行模拟正线试运行可以保证安全性。

图2 安全距离警示标志和限速标志

3.5 技术性能指标符合性分析

该工厂积累了内燃、电力机车双机连挂厂内专用线试运行和正线试运行项目和数据,综合分析、对比如表3、表4。

通过详细对比正线试运行和专运线技术验证项目情况,由于厂内专用线试运行非连续加载或持续运行,除“走行部温升”的数值低于正线试运行外,其余验证项点均与正线试运行效果相同或优于正线。

表3 内燃机车铁路正线附挂试运行与厂内试运行专线双机连挂试运行考核项点对比

表4 SS8电力机车铁路干线附挂试运行与厂内专线双机连挂试运行考核项点对比

3.6 技术补强措施

经对厂内、外试运行技术验证项目的对比分析,除“走行部轴承温升”的验证结果与正线略有差异外(温升低于正线8~10℃),其余各项均可在厂内专用线上得到验证。为弥补此项不足,可以采用机车轮对驱动装置地面试验监测诊断设备(如图3所示),适当延长磨合时间,对走行部各轴承进行在线检测,不断修订和完善轴承振动门限值,提前诊断并发现走行部轴承组装不良或自身缺陷的问题。通过长期试验,采用该设备后磨合试验时预警的轴承故障信息甚至多于2010年和2011年同期通过正线试运行发现的轴承故障信息,可以有效弥补专用线试运行难以模拟正线持续加载模式下走行部轴承温升的不足。

3.7 厂内专用线替代正线试运行优势和不足

(1)优点

①减少了对铁路运输组织的干扰,临近机车工厂的车站和货运组织完全不用考虑铁路机车试运行的特殊交路安排。

②机车工厂生产组织不受外界限制,可有效压缩机车大修停时(按平均压缩1.5天计,2012年全铁路可多提供2 625台日的机车供给)。

③节约生产成本,试运行成本将大幅下降。

图3 机车轮对驱动装置地面试验监测诊断设备

④安全隐患大幅降低,不再对铁路正线运输生产构成质量和安全隐患。

⑤提高试运行效率,可一次完成两台大修机车的试运行项目验证。

⑥基本可以验证目前正线试运行可以试验的所有项目,部分项目试验条件和效果优于正线试运行。

(2)不足

①无法模拟正线持续负载运行,走行部轴承温升的考核与正线试运行略有差异。

②受线路长度限制,试验最高速度为75km/h,难以验证机车按设计速度运行的技术状况(正线试运行也不能做到)。

③目前厂内专线无安全监控装置,完全依靠乘务员操控,不利于保证安全。

④作业人员工作简单反复,易疲劳和厌倦。

3.8 可行性分析

机车工厂利用3.1km厂内专用线替代铁路正线试运行,在保证线路达标、操纵安全、技术补强措施的情况下,可以验证最高速度75km/h以下的所有正线试运行验证的技术项目。鉴于目前机车检修后的正线试运行主要为附挂货物列车,其最高限速为80km/h,实际运行最高速度在75km/h以下。因此利用3.1km厂内专用线替代铁路正线试运行在当前形势下是可行的。

4 下一步研究方向和有关建议

(1)为更好满足试运行要求,应进一步研究厂内专运线试运行最佳线路长度及线路布置方式,试运行效果和投资规模要同时兼顾。

(2)研究线路的安全防护措施和标准。

(3)研究试运行数据自动采集和传输办法,减少试运行数据人工记录。

(4)研究运行专用线试运行自动操纵和安全防护设备,解决专运线试运行劳动方式单一,作业人员易疲劳、厌倦的问题。

(5)建议采用机车整车试验动态检测装置和厂内试运行专用线相结合的方式完全取代正线试运行。

机车整车试验动态检测装置(如图4所示)基本原理是用轨道轮将机车轮对支撑起来,机车轮对在轨道轮对上滚动,模拟机车在线路上运行。改变测功发电机的励磁电流,相当于调节机车的速度和牵引力[7]。该装置的优点是:①具备机车满功率负载试验功能。②该装置设计试验速度可达200km/h,可模拟机车最高速度下的运行。该装置的不足是:①机车空气制动及电阻制动试验困难[7]。②试验车型相对单一,一套设备难以满足多种车型不同轴距的需求(否则结构将过于复杂)。

图4 机车整车试验动态检测装置

该装置可以弥补专用线试运行无法持续负载运行,以及专用线和正线试运行均难以验证机车按照设计速度运行时技术参数的不足。若两者结合,则可以全面验证机车技术和安全性能,提升机车试运行水平。

5 结束语

在现有的铁路运输形势下,在已有的保障措施下,利用3.1km以上的厂内专用线可实现与正线相同的试运行效果。因此在机车工厂专用线满足一定的安全长度、制定了完善的技术和安全措施的前提下,可以替代正线试运行。若条件容许,采用厂内专用线结合机车整车试验动态检测装置的复合方案可完全替代正线试运行,而且在验证实际速度运行方面优于正线试运行效果。

[1]运装机检〔2008〕558号.机车大修管理办法[S].

[2]铁道部令第29号.铁路技术管理规程[S].

[3]铁运〔2008〕215号.关于重新发布东风4B型等12种内燃机车大修(轻大修)规程的通知[S].

[4]内燃机车大修规程汇编[M].北京:中国铁道部出版社,2011.

[5]铁运〔2008〕211号.关于重新发布韶山3型等9种电力机车大修(轻大修)规程的通知[S].

[6]电力机车大修规程汇编[M].北京:中国铁道部出版社,2011.

[7]张 浩,等.铁道行业标准《机车整车试验动态检测装置技术条件》介绍[J].铁道技术监督,2009,37(5):5-6.