和谐型机车制动系统运用操作的探讨与实践

刘永新,肖 勇,张 勇,张晓安

(西安铁路局 安康机务段 技术科,陕西安康725005)

和谐型大功率交流传动机车目前已成为全铁路广泛使用的主型机车,各型和谐型机车均采用基于微处理器和Lon网的电空控制系统的CCBⅡ制动系统或DK-2型制动系统,具有控制准确、反应迅速、部件集成化高及系统自我诊断功能强大等优点。但在实际运用中,因机车制动系统设计制造理念与传统DK-1型制动机差异较大,现场人员在制动系统培训学习、运用操作及故障判断处理方面存在诸多误区,经常发生人为操作不当导致制动系统故障或对制动故障判断处理不当扩大故障影响问题,多次造成机破、区间停车,特别是机车重联运行时这类现象更为突出,严重影响了机车的正常运用,已成为影响和谐型机车运用安全的一个突出问题。

1 问题的提出

通过对安康机务段支配的 HXD3、HXD1C、HXD1型机车CCBⅡ制动系统故障调查分析发现,机车IPM、EBV、LCDM屏及EPCU等部件质量不稳定是导致CCBⅡ制动系统故障的主要原因,已成为和谐型机车主要的惯性质量问题。由于部分CCBⅡ制动系统故障长时间无法从根本上得到有效解决,各运用机务段不同程度存在畏难心理、等靠思想、重视不足、管理不细致的问题,实际运用中乘务员对机车制动系统运用操作失误、故障判断处理不当等导致机车制动系统故障或扩大故障影响等问题频繁发生,客观上加剧了CCBⅡ制动系统故障对铁路运输秩序的干扰。

2 存在的误区

我们依托安康机务段自主开发使用的《机车质量信息跟踪管理系统》信息平台,经过对制动系统现场运用操作情况进行深入细致的调研分析,发现在和谐型机车制动系统运用操作方面在思想上存在3方面误区:

(1)误认为类比法培训通俗易懂

和谐型机车自2007年以来逐步大量投用,大量乘务员需要快速实现从老式电空控制模式的DK-1型制动机向新式基于微处理器的CCBⅡ制动系统转变。为了便于学习理解和快速掌握,现场培训中一般均采用类比法教育,即CCBⅡ制动系统与DK-1型制动机进行功能分解类比讲解,如EBV相当于大小闸、16CP相当于分配阀的主阀部等。

这种培训方法虽然便于乘务员短时间快速理解掌握,但是存在诸多问题及隐患。一是没有形成正确的理念。没有认识到CCBⅡ制动系统是一种基于微处理器的控制系统,其使用、维护、故障判断等均应该转变为电气及微机网络系统理念,而不能简单的沿用原空气阀理念,机车EBV、IPM、RIM及EPCU等部件工作状态与外部电磁干扰、振动状态等均影响较大,一般需要观察面板灯显示状态或查询故障日志进行确认,而非简单的管路泄露等问题;二是缺乏系统性认知。和谐型机车CCBⅡ制动系统与机车网络控制系统信息交互,互相关联,特别是具有网络通讯功能的M-IPM,机车电气系统及网络控制系统异常时经常导致制动系统故障,不能认为制动系统就是单纯的制动机,跟别的系统没有关联。如机车紧急制动后无60s倒计时无法缓解时,应检查TCMS系统的机车速度显示状态,停车状态机车速度不为0时应处理TCMS系统速度显示故障等,而不能单纯检查制动机系统。

(2)误认为习惯性操作上手快

和谐型机车制动系统操控部件为电子制动阀控制器(EBV),分为单独制动手柄和自动制动手柄,与DK-1型制动机功能类似。实际运用操作中,乘务员仅进行简单了解,一般按照原操作习惯进行操控,虽然上手较快,但因为没有深入学习掌握,经常发生操作失误导致的故障。

机车EBV除了紧急位为空气位通过机械放风阀实施紧急制动外,其余均转换为动作信号经IPM判断后执行,而且机车EBV操作端激活状态、制动机操作模式、惩罚紧急制动缓解操作等需要遵循规范的操作使用方法。如机车非操纵端或重联机车两端之一的EBV自动制动手柄误置紧急位,NB11阀打开,将导致机车无法缓解;机车发生紧急制动后,需将自动制动手柄置紧急位,且LCDM屏显示倒计时60s结束后,方可正常缓解机车,如无倒计时提示或计时时间不足将导致机车紧急制动无法缓解等。

(3)误认为流程化处理简单易行

CCBⅡ制动系统集成化程度较高,部件原理性学习不直观,加之因设计制造等原因实际运用中发生故障较多,运用现场对制动系统故障的判断处理存在较强的畏难心理和等靠思想,根据经验总结后,实际中一般推行“三板斧”式流程化故障处理方法。即“缓解、小复位、大复位”三步,机车发生制动系统故障后,先进行缓解操作,无效时对LV柜的QA55电控装置自动开关进行断合操作,使机车制动系统失电重启复位(小复位),再次无效时对LV柜的QA61蓄电池充电自动开关进行断合操作,使机车整个控制系统失电重启复位(大复位),如果还是无效时则请求救援。

“三板斧”式流程化故障处理方法简单易记,对于部分因瞬间电磁干扰等通讯丢失故障可有效解决,但是仅依靠“三板斧”,不仅导致乘务员放松了业务学习,而且错误的故障判断处理导向造成不管什么类型故障均采用同一处理方法,经常导致机车故障判断处理不明克、盲目处理扩大故障影响。如机车发生紧急制动时,紧急制动源的监控装置ATP动作、列车管系泄漏(机车或车辆)、804线窜电(重联插座进水、电磁干扰)、无人警惕装置动作等多方面原因,必须通过查询LCDM屏故障日志,结合机车故障现场准确判断后再进行检查处理,机车重联运用时还需确定故障发生机车,“三板斧”式处理根本无法有效进行处置。而且如机车重联运用时盲目对单台机车进行“大复位”,将导致机车无法正常进行重联,显示正常而实际重联机车不受控,“假重联”将导致机车故障由制动系统故障扩展为机车重联控制故障,加大了对运输秩序的干扰。

3 探讨与实践

3.1 做系统性培训教育,形成规范的运用操作理念

错误的理念一旦形成就很难扭转,为此我们首先要从基础的培训教育上做起。一是从CCBⅡ制动系统设计理念和作用原理入手进行学习,了解机车EBV等各制动系统部件作用原理及工作状态检查方法等,明确和谐型机车制动系统是一种基于微处理器和电子网络通讯的控制方式,其操作使用、维护、故障判断等主要应采用为电气及微机网络系统理念,除了管压泄漏以外,机车电磁干扰、各部件接线状态及信号传递通路等问题均可能导致制动系统工作异常;二是了解制动系统与TCMS等网络控制系统通讯方式及主要功能,制动系统的801、804、840等信号也参与机车控制,导致机车牵引封锁,机车电气系统及网络控制系统故障也可能导致机车制动系统故障;三是掌握机车制动系统操作基本方法及功能含义,如制动系统6种不同操作模式的功能、含义及设置方法等,根据相关技术标准及资料制订乘务员一次作业程序标准,树立严格按规范、按程序、按标准操作机车制动机的观念。

3.2 运用科学合理方法,迅速准确判断处理故障

(1)发生CCBⅡ制动系统故障时,一般均会在LCDM屏上实时显示,并记录入故障日志。而且故障日志的记录除包括故障时间、故障代码等基本资料外,还在故障词条附有简单释义,如乘务员操纵EBV至紧急位产生的紧急制动记录为“紧急制动:操作员”、列车管系快速排风导致的紧急制动记录为“紧急制动:列车管线”、通讯丢失导致的惩罚制动可能记录为“F090-IPMCN失效”或“F085-EBVCN失效”等。因此判断机车制动系统故障,乘务员应主要依据机车LCDM屏故障日志进行,不能简单根据故障现象盲目进行“三板斧”式处置;

(2)当机车发现制动系统故障同时伴随机车控制系统异常时,还应充分利用机车TCMS屏的机车状态显示及故障日志、机车状态显示屏灯显示状态等进行辅助判断,综合判断故障原因。如机车警惕装置动作导致的紧急制动,虽然LCDM屏记录为“紧急制动:ATP”,但同时在TCMS屏会产生“警惕装置动作”故障记录;

(3)机车制动系统故障为“死”故障时,还应重点检查制动系统各相关部件状态,如工作状态灯显示绿灯、红灯、黄灯、闪烁等、EPCU模块异常排风等;

(4)不断梳理总结各类机车制动系统故障现象,包括故障时天气状况、网压状态、牵引制动状态、线路振动状况等,以便积累故障现场第一手资料,持续性修订完善制动系统故障应急判断处理资料。

3.3 现场运用实践总结

通过几年来对和谐型机车制动系统的不断学习、认识和摸索,充分认识到:正确的操作方法不会导致人为故障、合理的处理方式不会扩大故障影响。同时经过大量的现场调研和试验验证,总结出HXD3型机车CCBⅡ制动系统3条运用操作规范和5条故障判断处理准则,供大家交流探讨。

3.3.1 运用操作规范

(1)机车EBV手柄位置

①操作规范

本务机车非操纵端及重联机车EBV自动制动手柄位置必须置于重联位,并插上手柄穿销。

②故障现象

现象1:机车操纵端制动机无法缓解,LCDM屏提示为:“空气制动故障,制动不能缓解,机车非操纵端需设为补机-014”。

现象2:机车操纵端制动机无法缓解,LCDM屏无故障提示,制动屏柜有排风声。

③故障原因

现象1:故障原因可能为本务机车非操纵端EBV自动制动手柄误置紧急位,CCBⅡ制动系统BPCP模块MV53电磁阀打开,导致机车无法缓解。故障现象如图1所示。

图1 非操纵端EBV手柄不当故障显示

现象2:故障原因可能为重联机车两端之一的EBV自动制动手柄误置紧急位,NB11阀打开,21管排风导致机车无法缓解。

④判断处理

现象1:发生故障时可检查本务机车非操纵端EBV手柄位置,按规定放置。

现象2:故障可检查重联机车两端EBV手柄位置,按规定放置。

(2)重联机车换端操作

①操作规范

换端前将本务机车制动机模式设为“补机”模式,换端后将重联机车制动机模式设为“本机”模式。

②故障现象

现象3:换端后机车无法缓解,制动屏柜有排风声,并可能伴随055故障代码。

③故障原因

未按规定设置机车制动机模式,导致两台机车制动机模式均为“本机”模式,机车列车管压力控制混乱,造成机车无法缓解,并可能导致20CP内部卡滞,产生055故障代码。

④判断处理

按操作规范进行两台机车制动机模式设置。

(3)机车单独缓解操作

①操作规范

机车单独缓解功能,侧压EBV单独制动手柄持续时间应不超过3min。

②故障现象

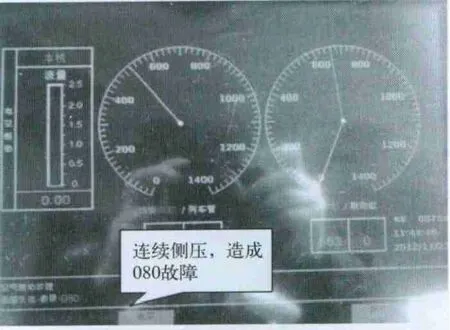

现象4:侧压EBV单独制动手柄单独缓解机车时,LCDM屏提示080故障代码。故障现象如图2所示。

③故障原因

连续侧压EBV单独制动手柄3min以上时,制动系统判断EBV单独缓解功能故障,故障代码080。

④判断处理

再次侧压EBV单独制动手柄,可消除080故障代码。该故障不影响机车正常运用及机车单独缓解功能。

3.3.2 常见故障判断处理

(1)机车紧急制动后无法缓解

①操作规范

机车产生紧急制动后,应将EBV自动制动手柄置紧急位,待LCDM屏倒计时60s结束后,方可正常缓解机车。

②故障现象

现象5:机车紧急制动后,操作EBV无法缓解机车。

③故障原因

ⓐTCMS屏机车速度不为0,CCBⅡ制动系统无TCMS系统提供的零速信号,造成机车紧急制动无法缓解,LCDM屏无60s倒计时提示。

ⓑEBV自动制动手柄置紧急位时间不足60s。

④判断处理

ⓐ检查TCMS屏机车速度状态,显示机车速度不为零时,断开电钥匙10s后再重新闭合或进行TCMS微机控制复位处理(断合LV柜QA41、QA42自动开关)。如图3所示。

图2 EBV侧缓超过3min

图3 检查TCMS零速提示

ⓑ将EBV自动制动手柄置于紧急位,观察LCDM屏提示60s倒计时结束后,正常缓解机车。

(2)机车意外紧急或惩罚制动故障

①故障现象:机车意外紧急或惩罚制动故障,是指机车在非正常操作情况下,自动产生惩罚制动或紧急制动。故障记录一般为:“惩罚制动:ATP”、“紧急制动:ATP”、“紧急制动:列车管线”3类故障记录,可单独或同时出现。

现象6:意外紧急或惩罚制动时伴随出现108故障代码。故障现象如图4所示。

图4 意外惩罚/紧急制动

现象7:机车频繁发生紧急制动。LCDM屏故障记录为:“紧急制动:ATP”、“紧急制动:列车管线”,且无“惩罚制动:ATP”故障记录。

②判断处理

现象6:108代码故障指机车A/B端识别错误。该故障本来是IPM检测到机车两端EBV激活无法判定操作端,产生A/B端识别错误,而产生惩罚制动。该问题在08版及以后软件已进行了改进,屏蔽了该故障。当机车发生意外惩罚或紧急制动并且伴随出现108故障代码时,可判断故障原因为机车IPM故障。

现象7:首先判断紧急制动源。机车因CCBⅡ制动系统硬件故障或干扰导致的意外紧急制动,均为804线得电触发的紧急制动,一般记录为:“紧急制动:ATP”。因厂家设计缺陷,也有可能记录为:“紧急制动:列车管线”。如LCDM屏记录中有“紧急制动:ATP”时,可判断为机车故障,排除车辆原因;其次,该故障原因除机车IPM故障外,也可能为机车重联插座污损或进水,导致804线窜电,造成制动系统意外紧急制动。可重点检查机车重联插座状态。重联插座污损情况如图5所示。

图5 重联插座污损放电

(3)机车制动显示屏(LCDM)故障

①故障现象

现象8:LCDM屏无数字和表针显示。如图6所示。

图6 LCDM屏显示异常

现象9:LCDM屏连续报警且时钟自动跳变。

现象10:LCDM屏无法启动、黑屏、花屏等,屏左上角电源指示灯闪烁或不亮。

②故障原因

现象8:故障原因可能为LCDM屏插头缩针、烧损、LCDM屏硬件故障或通讯中断等。

现象9:故障原因为LCDM屏内置电池电量不足。

现象10:故障原因为LCDM屏硬件故障。

③判断处理

该类故障发生后,机车未产生惩罚制动、制动机操作正常时,可不做任何处理,可通过观察LKJ维持运行,回机务段报修。

当LCDM屏故障且需进行制动机模式转换设置时,可在非重联状态下到非操纵端进行制动系统模式设置。

(4)“惩罚制动:司机室转换”故障

①故障现象

现象11:机车产生惩罚制动,LCDM屏故障记录为:“惩罚制动:司机室转换”。

现象12:机车重联运用时产生惩罚制动,LCDM屏故障记录为:“惩罚制动:司机室转换”。同时TCMS屏伴随有微机控制柜故障、TCMS1(2)系故障、TCMS屏提示:“连挂控制中”或“分离控制中”。

②故障原因

除CCBⅡ制动系统故障原因外,机车网络控制系统故障(如电钥匙节点、KE15/16继电器连锁及机车重联控制故障等)均可能导致该故障。

③判断处理

现象11:发生故障后,应重点检查处理电钥匙节点、LV柜相关自动开关、KE15/16继电器等部件工作状态。

现象12:发生故障后,应按照机车重联控制故障进行检查处理,重点检查机车重联状态(重联线缆及重联插座)。

(5)制动系统加电启动后自动进入补机模式

①故障现象

现象13:当制动系统加电启动后,操纵端LCDM屏显示制动机模式为补机模式,同时LCDM屏事件日志无前期故障记录。

②故障原因

该故障是因为IPM底层软件丢失所导致。

③判断处理

该故障仅影响制动机故障记录功能及首次启动后默认制动机模式,不影响制动机的正常使用。可按规定正常设置制动机模式,无需做其他处理,回机务段报修。

4 结束语

通过对和谐型机车CCBⅡ制动系统运用操作的深入分析和探讨,找出了运用现场在制动系统运用操作和故障判断处理方面存在的误区,探索如何树立正确的运用操作理念,规范标准使用制动系统,减少了人为原因导致的机车制动系统故障,并提出了HXD3型机车几类典型的操作规范和处理方法。通过实践运用,安康机务段和谐型机车制动系统运用操作问题导致的故障及影响大幅度下降,有力的保证HXD3型大功率交流电力机车运用安全。

[1]中国北车集团大连机车车辆有限公司.HXD3型交流传动电力机车运用保养说明书2[R],2007.

[2]张曙光.HXD3型电力机车[M].北京:中国铁道出版社,2009.