无中梁米轨动车组底架钢结构设计与强度分析

郭 斌,李喜辉,李东锋,李志申,沈旭奎

(唐山轨道客车有限责任公司 产品研发中心,河北唐山063035)

出口孟加拉国动车组是唐山轨道客车有限责任公司(简称唐车公司)为孟加拉国米轨铁路开发研制的内燃交流电传动动车组,用于孟加拉国内重要线路的旅客运输。能够以最高80km/h的速度运行。最高试验速度允许达到88km/h。动车组为内燃动车组,交流电传动,由3辆车组成。动车组配置2动1拖,两列动车组可以编组连挂运行,如图1所示。本文介绍其动车底架钢结构的设计难点、结构设计及优化、强度试验情况。

图1 动车组配置图

1 动车底架钢结构设计技术难点

孟加拉国动车组外形、车内布置与国内地铁列车相似,并且采用内燃交流电传动系统,列车运行的动力由列车自带的设备提供,为保证车内有足够的空间,整列车的动力、制动设备集中布置在车体底架上。

由于孟加拉国内铁路轨距为1 000mm,底架悬挂设备布置密集集中,最重的设备(动力集成系统)约4t,是目前地铁产品悬挂最重设备的2倍多。设备间连接管路布置难度大。

孟加拉国动车组车体钢结构采用碳钢材质,车体骨架材料质量比不锈钢车体要大许多。为满足孟加拉国铁路限制的最大轴重11.96t及车下设备空间量的要求,孟加拉国内燃动车组车体底架采用无中梁结构设计,以提供所需的承载功能,包括有效载荷、安装在车体上的所有结构件及正常运行条件和特殊试验条件的所有载荷,结构设计难度大。

(4)车体侧墙上由于开有大开度的门口、窗口,刚度被大大削弱。由此底架将承受大部分载荷,其刚度及强度决定整车的承载能力。

2 动车底架钢结构设计介绍

孟加拉国动车组动车底架钢结构组成由牵引梁、枕梁、缓冲梁、边梁、横梁和枕内波纹地板、枕外平地板等组成。根据上述设计技术难点,结合实际需求的承载要求,对底架边梁、底架横梁等受力部件结构、尺寸等进行了全新设计。

2.1 底架边梁设计

由于动车底架采用无中梁结构,底架边梁将承受大部分拉压载荷、垂向载荷、扭转载荷以及上述组合工况的强度校核考验,并且考虑吊装区域有周期振动的动力集成系统承载因素,以及孟加拉国铁路限界条件,故底架边梁结构不采用传统的槽钢形式,对其截面进行全新设计。

底架边梁截面为具有一定斜度的非对称槽型断面,采用冷弯型材,厚度为8mm,材质为09CuPCrNi-A。截面尺寸如图2所示。

图2 底架边梁截面尺寸

此底架边梁设计与传统底架槽钢型边梁相比,具有如下优点:

(1)此型材的强度、刚度、平面度均有明显提高,能极大的提高车体整体强度和承载能力;

(2)宽厚的下翼面能为大型车下设备提供吊装接口,保证车下承载重力布置均匀,适用大型集成系统的吊装;

(3)立面的简易凹槽与侧墙板的搭接轮廓自然过渡,提高车体的整体美感,外观平整度高于传统连接结构。

2.2 底架横梁设计

孟加拉国动车组轮廓截面受该国车辆限界条件限制,车内空间布置不足,为保证地板厚度和车内高度,需要下沉波纹地板,减小了主横梁截面高度,又需要保证底架横梁在悬挂车下设备时有足够大强度以及抗弯刚度,经过设计比对,最终确定如图3所示的截面方案。

图3 底架横梁断面

枕内横梁为槽型断面,材质采用09CuPCrN-A。下面悬挂设备的横梁或者受应力较大较集中的横梁选择6mm厚耐候钢板压制成型,其余横梁选择4mm厚耐候钢板压制成型。

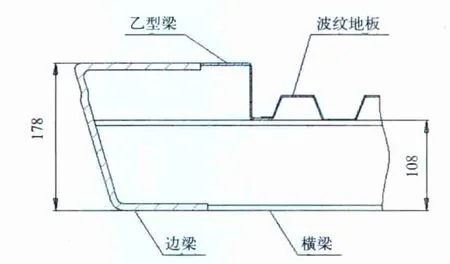

2.3 底架构架整体布置

底架边梁与主横梁插接连接,波纹地板搭接于主横梁上翼面,并通过乙型梁与边梁对接,共同形成整体通长结构,如图4所示。

图4 波纹地板与边梁、横梁的连接

2.4 底架横梁统型设计

孟加拉国动车组动车车下设备密集,设备间管路布置空间狭小,大量管路受空间限制布置在横梁间,在设备位置确定后,按照各设备安装要求在主横梁立面设置穿线孔,同时进行较大程度的统型,便于模块化设计和生产制造,如图5所示。

在应力集中不明显区域的每根底架横梁立面布置9个长圆孔,在焊接吊钩的横梁区域取消对应的长圆孔。在应力集中明显区域的底架横梁不开孔或是尽量少开孔,并适当增加补强措施,保证该位置的强度。统型开孔横梁结构有以下几点优势:

(1)减轻底架质量。统型后的底架质量降低300kg,有利于转向架轴重支撑。

(2)有利于生产。统型开孔有利于模具加工生产,或者是集中加工,提高生产效率。

(3)方便车下设备布置及安装。当因实际安装过程出现失误造成与原方案不符时,可利用主横梁上备用的长圆孔,快速落实更改方案。

图5 枕内横梁立面通行开孔示意图

3 底架悬挂固结设备结构介绍

孟加拉国动车组动车车下设备布置密集,设备总重、体积大小不等,车下设备多采用螺栓固结于底架钢结构上,特别是动力包集成系统与底架钢结构的吊装设计。

3.1 动力包集成系统特点介绍

动力包集成系统是为孟加拉国动车组提供稳定动力的集成系统,该设备质量约为4t,体积巨大,动力包系统内部各功能单元布置较密集,设备运行有很大的振动,安装环境需要高强度、高刚度及高稳定性。该设备受空间约束不适合悬挂在底架横梁下面,不适合安装吊座,故选择底架边梁吊装动力包系统。

3.2 底架动力包吊装结构介绍

动力包设备重,体积大,具有周期振动性,并且需要在底架地板上设置检查门,便于检查维修动力包集成系统,为提升该区域的强度与刚度,采取如下措施:

(1)在边梁内侧布置长约4m的边梁补强梁,上下翼面和立面均设置塞焊孔,并在补强梁内组焊支撑立板,边梁补强梁端头设计为楔形结构,减少补强梁与边梁的刚性接触,避免此部位发生应力集中,如图6所示。

图6 底架边梁与内嵌补强梁的连接

(2)在动力包区域波纹地板上设置6mm厚减振板,与波纹地板塞焊连接,两侧与底架边梁角焊连接为一体。为提高车体抗振性和检查门开孔区域的强度与刚度,在开孔周围增加检查门框,如图7所示。

图7 动力包系统铁地板区域补强示意

(3)为保证安装动力包系统螺栓连接准确性与工艺性,以及动力包安装后的水平度要求,底架边梁下面组焊定位安装垫板,并设计动力包安装孔的开孔工装,进行整体开孔,保证安装孔的精度,如图8所示。

图8 动力包系统吊装结构示意图

4 有限元计算及结果分析

4.1 有限元模型

将Proe中建立好的整车模型导入Hypermesh软件处理,然后进行网格划分。其中整车结构见图9。

图9 动车车体整车结构图

本次计算主要采用ANSYS12.1,整个车体模型大多采用四边形板壳单元模拟,在心盘座、弹簧座、车钩前后从板座、顶车位等处设有刚性单元。离散后的车体模型共包含335 198个壳单元,316 098个节点,22个刚性单元,22个质量单元。

车体坐标系方向定义为:

X向为车体纵向,正方向由一位端指向二位端;

Y向为垂直方向,正方向垂直向上;

Z向为车体横向,与X、Y构成右手系。

4.2 边界条件

根据EN 12663-2010《铁路设施—铁路车辆车身的结构要求》中类别P-III的要求和TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范 》制定了《孟加拉国车体强度验证概念》,将边界条件分为车体位移约束和载荷约束。

车体位移约束分别为施加于弹簧安装座、心盘座、顶车位垂向和纵向的不同组合,用代码C1~C6表示。

(1)约束1(记为C1):约束一、二位端弹簧安装座处二位侧处刚性元节点的y、z向的平动自由度,一位侧处刚性元节点y向的平动自由度;约束一位端心盘座处刚性元节点x向的平动自由度。

约束C1用于模拟压缩、拉伸、垂直载荷及组合工况的约束情形。

(2)约束2(记为C2):一位端顶车位二位角处刚性元节点约束x向、y向和z向平动自由度,一位角处刚性元节点约束y向平动自由度;二位弹簧安装座四位角处刚性元节点约束y向与z向平动自由度,三位角处刚性元节点约束y向平动自由度。

约束C2模拟一位端抬车的约束情形。

(3)约束3(记为C3):一位端弹簧安装座二位角处刚性元节点约束y向与z向平动自由度,一位角处刚性元节点约束y向平动自由度;二位端顶车位四位角处刚性元节点约束x向、y向和z向平动自由度,三位角处刚性元节点约束y向平动自由度。

约束C3模拟二位端抬车的约束情形。

(4)约束4(记为C4):两端顶车位二位侧二位角处刚性元节点约束x向、y向和z向平动自由度,四位角处刚性元节点约束y向、z向平动自由度,一位侧处刚性元节点约束y向平动自由度。

约束C4模拟两端抬车的约束情形。

(5)约束5(记为C5):二位端弹簧安装座四位角处刚性元节点约束x向、y向和z向平动自由度,三位角处刚性元节点约束x向和y向平动自由度;约束一位端心盘座处刚性元节点y向的平动自由度。

约束C5用于模拟扭转的约束情形。

(6)约束6(记为C6):与约束4相比,工况7:释放一位侧三位角处约束,使得三位角处的约束下降10mm;工况8:释放一位侧一位角处约束,使得一位角处的约束下降10mm。

约束C6用于模拟3点支撑时的约束情形。

载荷约束包括施加于底架横梁和心盘上的垂向载荷、车下悬挂设备载荷,施加于从板座和车钩安装座处的纵向载荷和施加于枕梁端部的扭转载荷。

(1)垂向载荷:垂向载荷包括正常运营状态下的车体质量载荷,包括水、沙、油、食物等所有运营所需物资的质量以及乘务人员的质量;两个转向架的质量载荷;车体底架悬挂设备载荷。底架悬挂设备载荷见图10。

图10 底架悬挂设备载荷模型

(2)纵向载荷:纵向600kN拉伸载荷,纵向800kN压缩载荷。均作用于一位端后从板座处和二位端车钩安装座处。

(3)扭转载荷:在车体一位端枕梁的端部施加方向相反的力使得车体产生的扭转力矩为40kN·m。

4.3 计算工况

依据不同约束,共制定了11种计算工况,具体见表1。

4.4 强度计算结果及分析

通过对以上11种工况进行计算分析,得出各工况下在底架部位出现的明显应力集中值,见表2。

表1 计算工况与对应约束、载荷间的关系

分析发现,孟加拉国动车组动车底架钢结构在整备状态下各工况最大应力值均小于其材料的屈服极限,且多次优化结构后(如客室门下底架边梁焊接补强筋板、底架横梁下面开螺栓用孔焊接补强铁等),各工况下的最大计算应力值均有下降,强度裕量得到提高,表明无中梁吊装集成设备米轨客车底架钢结构设计满足《孟加拉国车体强度验证概念》强度要求。

表2 各工况下底架部位出现的最大应力值

5 结束语

唐车公司出口孟加拉国动车组采用了自主创新无中梁底架米轨车设计、设备车下悬挂技术,属于国内首创。车体结构在整备状态下,拉伸、压缩、抬车的各工况模拟计算中,车体结构强度、刚度、车体平衡性等各种性能指标,均满足EN 12663-2010《铁路设施—铁路车辆车身的结构要求》,公司试制生产后,由南车四方车辆研究所对车体进行了静强度试验,并在整车试验合格后开展了批量生产。

[1]白彦超.出口加纳动车组动车车体强度有限元分析及结构优化[J].铁道车辆,2009,47(12):17-20.

[2]马纪军.车体钢结构的轻量化研究[J].铁道车辆,2005,43(4):7-10.

[3]EN 12663-2010.铁道应用,铁路设施—铁路车辆车身的结构要求[S].