大豆基胶粘剂生产环保竹地板的工艺研究

袁少飞,李 琴,张 建,朱 劲

(1.浙江省林业科学研究院,浙江省竹类研究重点实验室,浙江 杭州 310023;2.南京林业大学,江苏 南京 210037;3.浙江农林大学,浙江 临安 311300)

我国的竹类资源面积、产量居世界第一,世界竹子中性能最优良、利用价值最高的毛竹(Phyllostachys heterocyclacv.pubescens)约90%分布在中国,这为我国竹地板产业的发展创造了得天独厚的条件[1]。竹地板是一种新型的建筑装修板材,其板面光滑,组织致密,质感细腻,纹理清晰,硬度大,强度高,弹性好,材色或素雅(本色)或古朴(炭化色),加上竹节点缀其中,具有其他地板不可比拟的高雅效果及浓厚文化气息[2]。随着木材资源的日益紧缺以及我国房地产业的兴起,竹地板产业的发展前景十分可观。但是,竹地板行业使用的胶粘剂仍然是以“三醛胶”(脲醛树脂胶粘剂、酚醛树脂胶粘剂、三聚氰胺甲醛树脂胶粘剂)为主导。由于醛基胶粘剂并非环境友好型产品,醛基胶粘剂及其制品在使用过程中都会释放出甲醛,造成车间与居室空气中的甲醛污染,严重威胁着人们的身心健康[3~4]。另外,醛基胶粘剂的原料大都来自不可再生资源,因此在资源逐渐枯竭的今天,研究开发具有可再生性的环境友好型竹地板用大豆基胶粘剂是竹地板行业面临的一个新方向[5],通过大豆基胶粘剂生产环保竹地板的研究,将极大地提升我国竹地板科技含量和环保性能,提高竹地板产品附加值和市场竞争力,实现竹地板生产企业的转型升级。

1 试验材料与方法

1.1 试验材料

大豆基胶粘剂:外观为茶褐色粘稠状液体,固含量30.79%,粘度4 000 ~ 4 500 mPa·s,pH值2.5 ~ 2.8。分子量主要分布范围0.8万 ~ 5.5万道尔顿。

竹片:500 mm×20 mm×5 mm,含水率8% ~ 12%。

1.2 试验方法

1.2.1 大豆基胶粘剂的热学性能测试试验 取适量大豆蛋白胶进行真空冷冻干燥。在-75℃预先冻结3 ~ 4 h;一次干燥条件为:-30℃,真空度为10 Pa,干燥7 ~ 8 h;二次干燥条件为:-18℃,真空度10 Pa,干燥12 h。

将冷冻干燥后的样品加入适当比例的去离子水,搅拌均匀后,用精度为0.1 mg的电子天平准确称取10 ~ 20 mg冷冻干燥后的样品,放入一次性高压皿中,用压机将其压紧。将样品皿放入4℃冰箱内,静置24 h,使样品充分平衡,然后对冷冻干燥后的蛋白胶,采用差示扫描量热仪进行热分析。

1.2.2 陈化时间的单因素试验 根据竹地板三层结构特点和大豆基胶粘剂特性,对竹地板的上下表层单面施胶,中间层竹片双面施胶,施胶量(单面施胶量)为200 g/m2,然后对施胶后的竹片进行顺纹组坯,再对竹片进行陈化处理,陈化时间为0、30、60、90 min。再进行热压,热压工艺:温度为145℃,热压时间为2 min/mm,侧压压力为3 MPa,正压压力为4 MPa。最后对压制好的竹地板进行力学性能测试分析。

1.2.3 施胶量的单因素试验 根据竹地板三层结构特点和大豆基胶粘剂特性,对竹地板的上下表层单面施胶,中间层竹片双面施胶,施胶量(单面施胶量)为140、160、180、200、220 g/m2,然后进行陈化和顺纹组坯,进行热压,热压工艺:温度为145℃,热压时间为2 min/mm,侧压压力为3 MPa,正压压力为4 MPa。最后对压制好的竹地板进行力学性能测试分析。

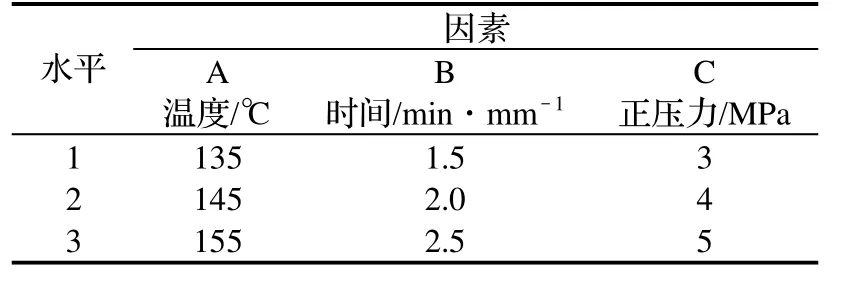

1.2.4 热压工艺正交试验 在单因素试验基础上,固定最佳施胶量水平和陈化时间,以及组坯方式顺纹组坯,选取对竹地板性能有影响的热压温度、热压时间、正压力3个因素,根据前期研究预估其适宜范围为热压温度135 ~ 155℃、热压时间1.5 ~ 2.5min/mm、正压压力3 ~ 5 MPa,在此区间设计正交实验,因素和水平如表1。根据因素水平表选择正交表安排试验。然后参照国家标准 GB/T 20240-2006《竹地板》进行取样,测试其物理力学性能指标,并对试验结果进行直观分析和方差分析。最后对正交实验优选出的热压工艺参数进行验证实验,测试其物理力学性能和甲醛释放量。

表1 因素水平Table1 Levels of factors

2 结果分析

2.1 大豆基胶粘剂热性能分析

为了能更好地分析热压过程中大豆基胶粘剂的热反应,采用德国NETZSCH公司生产的DSC200型差示扫描量热仪,测试大豆基胶粘剂的热反应。DSC200差示扫描量热仪是在控制温度下,测量输给物质与参比物的功率差与温度关系的一种仪器。而这种功率差则是由于被测物质发生相变或者化学反应时的吸热或放热效应引起的变化,在DSC曲线上表现为一个(或多个)吸热(或放热)峰。在放热峰上任一点的高度表示某一温度(或时间)时反应的热流速度,峰面积表示反应过程中总的放热量,可以通过对DSC曲线积分求得[6]。

大豆蛋白胶的热反应曲线在134.90℃(外推起始温度,Onset)时开始出现吸热反应,对应峰温为135.19℃,到136.04℃时,曲线趋于平缓,△H为6.468 J/g。从图1中可以看出,吸热峰比较窄,这说明反应的协同性较高。Onset温度与结束温度相差1.14℃,说明热反应完成时间短。因此大豆基胶粘剂的固化反应主要在135 ℃以下进行,所以在对其进行热压工艺的探讨时,热压温度应考虑在135 ℃以上,以保证大豆基胶粘剂能够充分固化,从而达到最佳的胶合效果。

2.2 陈化时间对竹地板性能的影响

合理的板坯陈化时间可增加大豆基胶粘剂对竹片的浸润,有利于胶粘剂分子与竹材分子之间的相互吸附、扩散和渗透,热压时形成胶钉,能够有效提高板材的性能。从图2可以看出,随着陈化时间的延长,其静曲强度也随之增加,浸渍剥离先减小后增大,这主要是随着时间的延长其胶形成了连续的胶膜,有利于胶合,但是陈化时间过长,会造成大豆胶膜水分过度挥发,不利于胶合。从试验结果可以看出,陈化时间以1 h为宜。

图1 大豆蛋白胶的热反应曲线Figure1 Heat reaction of soybean adhesives

2.3 施胶量对竹地板性能的影响

由于试验中使用的大豆基胶粘剂的胶粘度大、固含量低,涂胶量较少时,易形成不连续胶层,也不容易使胶粘剂从一个竹片表面向另一个竹片表面转移,影响其性能。随着施胶量的不断增大,胶层不断增厚,而胶层过厚时应力增加,降低耐水性能。同时由于大豆基胶粘剂固含量低,施胶量增大后,在热压过程中会产生排气困难、易爆板的现象,也会影响竹地板的力学性能[7]。从图3可以看出,随着施胶量从140 g/m2增加到220 g/m2,其静曲强度一直增加,但从200 g/m2增加到220 g/m2时,静曲强度增幅不大;浸渍剥离先减少后增大,特别是施胶量为220 g/m2时,其浸渍剥离又开始增大,且已超出竹地板标准要求,根据浸渍剥离标准要求及成本考虑,施胶量以达到200g/m2为宜。

2.4 热压工艺对竹地板性能的影响

2.4.1 各因素对大豆胶胶粘剂竹地板性能的影响 按照竹地板的标准要求,对其静曲强度和浸渍剥离的性能进行检测,结果见表2。从表2可以看出:因素A(热压温度)对静曲强度和浸渍剥离的影响最大,其次是因素B(热压时间)和因素C(热压压力)。

热压温度对静曲强度和浸渍剥离的影响:在大豆基胶粘剂固化过程中,温度是影响其固化速度的直接因素,在一定的时间内,温度越高,大豆基胶粘剂固化程度越高。随着温度的增加,其静曲强度也增加,浸渍剥离减少,且在热压温度为 145℃时,已达到竹地板标准要求,但是温度过高会引起竹地板的色差问题,进一步影响产品的外观,所以本实验的热压温度以145℃为宜。

图2 陈化时间与静曲强度、浸渍剥离的关系Figure2 Relation of aging time with MOR and delamination

图3 施胶量与静曲强度、浸渍剥离的关系Figure3 Relation ofglue consumption with MOR and delamination

热压时间对静曲强度和浸渍剥离的影响:在热压过程中大豆基胶粘剂需要一定的时间达到完全固化,随热压时间的延长,大豆基胶粘剂的固化程度越佳,其静曲强度也增加,浸渍剥离减少。但热压时间影响竹地板的生产周期,并直接影响生产成本,同时,它也影响到竹地板的表面质量和预固化等,本试验热压时间为2.5 min/mm时满足标准要求,所以热压时间以2.5 min/mm为宜。

表2 热压工艺正交实验结果Table2 Orthogonal experiment of hot-pressing technology

热压正 压 力对静曲 强 度和浸渍剥 离 的 影响:大豆基胶粘剂的粘度较大,一定的热压压力有利于大豆蛋白胶与竹材结合,热压压力越大,胶黏剂与竹材间的结合越紧密,但是由于大豆基胶粘剂的含水量较高,热压压力较高的情况下,大豆蛋白胶内的水分不易排出,发生鼓泡现象,而且过高的热压压力破坏竹材分子的强度,使竹地板的力学强度减小。随着正压力的增加,其静曲强度先增大后减小,浸渍剥离也是同样规律,这主要是豆胶的固含量低,含水率高,热压过程中,板坯排气困难,板子内部胶合不良,导致板子性能下降,本试验热压正压力以4 Mpa为宜。

图4 热压工艺对静曲强度、浸渍剥离的影响Figure4 Relation of hot-pressing technology with MOR and delamination

2.4.2 方差分析 由表3可以看出,在大豆基胶粘剂生产竹地板热压工艺中,热压温度对竹地板的静曲强度影响达到了5%的显著,对浸渍剥离影响达到了10%的显著,而热压时间和热压正压力对竹地板的静曲强度和浸渍剥离影响不显著。

表3 静曲强度和浸渍剥离方差分析Table3ANOVA on MOA and delaminztion

2.4.3 优化工艺及验证实验结果分析 综合正交试验结果和各因素对竹地板的影响分析,生产大豆基胶粘剂竹地板的较佳水平组合可确定为热压温度145℃,热压时间2.5 min/mm,热压正压力4 MPa。用优选工艺压制的大豆基胶粘剂竹地板的性能经检测达到竹地板标准要求,静曲强度为146.1MPa,浸渍剥离合格,其甲醛释放量为0.07 mg/L,超过了国家标准(E0级为0.5 mg/L)和日本的F★★★★标准(0.3 mg/L)。2008年由日本农林省公布的JAS936号限量等级标准,由低到高分别分为F★、F★★、F★★★、F★★★★4个等级,其级别F★★★等同于国标E0级,F★★等同于国标E1级,F★等同于国标E2级。F★★★★标准要求甲醛释放量不超过0.3 mg/L,比E0标准优40%,是目前国际公认最先进最严格的限量等级。

3 结论

(1)大豆基胶粘剂的固化反应主要在135℃以下进行,所以在对其进行胶合工艺的探讨时,热压温度应考虑在135 ℃以上,以保证大豆基胶粘剂能够充分固化,从而达到最佳的胶合效果。

(2)随着陈化时间的延长,其静曲强度也随之增加,浸渍剥离先减少后增大,从试验可以看出,陈化时间1 h为宜。随着施胶量从140 g/m2增加到220 g/m2,其静曲强度也随之增加,浸渍剥离先减少后增大,根据浸渍剥离标准要求及成本考虑,施胶量以200g/m2为宜。

(3)在试验范围内,热压温度145℃,热压时间2.5 min/mm,正压力4 MPa条件下,采用大豆基胶粘剂生产的竹地板物理力学性能较佳,符合国家标准,且甲醛释放量为0.07 mg/L,完全达到日本的F★★★★标准。

[1]邓金龙,张建辉,李好.我国竹地板产业市场现状与发展前景[J].林业机械与木工设备,2010,38(7):4-6.

[2]蒋身学.我国竹地板的发展现状和趋势[J].中国人造板,2007,14(2):39-41.

[3]高强,李建章,张世峰.木材工业用大豆蛋白胶黏剂研究与应用现状[J].大豆科学,2008,27(4):679-683.

[4]刘玉环,阮榕生.大豆基木材胶粘剂的研发[J].福建林业科技,2005,32(4):1-5.

[5]张军涛,杨晓泉,黄立新.改性大豆蛋白胶粘剂的研究进展[J].粘接,2004,25(4):31-37.

[6]张洋,周定国,杨波,等.豆胶制造速生杨木Ⅱ类胶合板的工艺研究[J].中国人造板,2007,14(5):7-9.

[7]吴頔,于志方,刘小青.无醛大豆胶制备胶合板工艺及性能探究[J].林产工业,2012,39(1):15-18.