超深水混合缆绷紧式系泊系统非线性循环动力分析

连宇顺,刘海笑,黄 维

(天津大学 建筑工程学院,天津 300072)

随着科技的发展和人类对石油天然气资源需求的增加,海洋油气资源的开发愈来愈向更深的海域推进。在进行海洋油气资源开发时,海洋浮式结构物的定位技术是深海装备的关键技术之一。海洋浮式结构物主要依靠传统悬链式系泊系统或绷紧式系泊系统进行定位。悬链式系泊系统采用钢链或钢缆作为主体系缆,依靠系缆自重维持上部浮体的平衡,但随着水深的增加,平台需要更长的锚链进行系泊,导致更大的系泊半径,较低的回复效率,更大的系缆自重,较小的平台有效承载能力等缺陷。在深水系泊时,采用合成纤维缆绳进行绷紧式系泊,能有效地解决传统悬链式系泊碰到的问题。因为绷紧式系泊系统以纤维系缆为主体,依靠系缆张力提供高效的平台回复力,具有自重更轻、系泊半径更小的优点[1]。

鉴于聚酯(polyester)缆绳具有高强度、低蠕变和抗疲劳等优秀的力学性能,聚酯缆绳被普遍使用在深水绷紧式系泊系统中。然而随着海洋石油勘探开发,向超深水海域推进,水深越深,所需的系缆长度就越长。采用聚酯缆绳作为主体系缆的超深水绷紧式系泊系统,需要克服以下工程技术上的制约:一是与相同最小破断强度的高强聚乙烯缆绳相比,聚酯缆绳的自重和直径都较大,因此采用聚酯系缆,要求安装船的储存能力是采用高强聚乙烯(HMPE)缆绳所需的2 ~3 倍,这对安装船的储存能力,提出了更高的要求[2-3]。二是在系泊水深超过2 000 m 时,采用聚酯系缆的绷紧式系泊系统将会受到限制。因聚酯缆绳具有较大的伸长量,随着系缆伸长量的增加,其海洋浮式结构物的水平偏移量也将增大。例如,2 000 m 的聚酯缆绳将会产生40 m的伸长量,在同样的环境载荷条件下,3 000 m 的聚酯缆绳将会产生60 m 的伸长量,而如此大的伸长量将会导致很大的水平偏移,这将可能超过立管的位移限制值,导致立管无法正常工作。然而采用相同最小破断强度的高强聚乙烯缆绳,在相同载荷作用下,3 000 m 长的高强聚乙烯缆绳只有12 m 的伸长量[4-5]。相对于同一破断强度的聚酯缆绳,高强聚乙烯缆绳具有更高的弹性模量,更小的缆绳密度和缆绳直径,更易安装和运输的优点,因此专家学者们对高强聚乙烯缆绳开展了一些研究工作,以期在将来的工程应用中替代聚酯缆绳。但是在超深水绷紧式系泊系统中,采用高强聚乙烯缆绳作为主体系缆,需要攻克以下的技术挑战:一是在室温恒定载荷作用下,高强聚乙烯缆绳显示出较大的蠕变[3,6];二是在风暴载荷作用下,采用高强聚乙烯缆绳作为绷紧式系泊系统的主体系缆,将会产生较大的峰值载荷[4]。现在,随着高强聚乙烯纤维性能的改善和其力学模型的发展,使高强聚乙烯缆绳具备了替代聚酯缆绳的有利条件[4]。值得一提的是:刚度更大的系泊系统将提供更高效的回复力,抵抗外载荷,但同时也会产生更高的峰值载荷,而这也意味着更低的风暴载荷生存能力。因此在超深水绷紧式系泊系统中,采用高强聚乙烯与聚酯组成的混合缆作为主体系缆,具有重要意义。该混合缆组成的系泊系统可以通过调节高强聚乙烯与聚酯缆绳的比例,使得绷紧式系泊系统具有合宜的刚度,从而能很好地在风暴载荷下生存,同时也能很好地维持上部浮体的平衡[4]。

基于对聚酯和高强聚乙烯缆绳应用现状的认识,充分利用两种缆绳的特性,提出了采用高强聚乙烯和聚酯组成的混合缆,作为超深水绷紧式系泊系统的系缆。然后以一艘系泊在2 600 m 水深处的浮式生产储卸油系统(FPSO)为例,建立了FPSO 船体网格模型,进行了水动力分析,分别采用了高强聚乙烯缆绳、聚酯缆绳以及混合缆,进行绷紧式系泊系统的设计,并对这三种系泊系统进行准动态的时域分析计算。在相同环境载荷作用下,对比了上部浮体FPSO 的运动响应和系缆张力响应上的差异,以期为混合缆应用于超深水绷紧式系泊系统提供参考。

1 绷紧式系泊系统及合成纤维系缆的研究现状

2002年Davies 等[2]分别研究了最小破断力(MBL)为750 t 的聚酯、芳香族尼龙(aramid)、高强聚乙缆绳,考察了平均载荷、载荷幅值以及载荷频率对这三种系缆动刚度的影响。2002年Fulton 等[7]阐述了在移动式海洋钻井装置(MODU)中,如何应用聚酯缆绳进行系泊系统的设计与安装。2005年Petruska 等[8]以Mad Dog Spar 平台的系泊系统为例,认为采用聚酯系缆进行绷紧式系泊设计,需对缆绳进行合格性测试,同时需开展聚酯系缆的损伤检测和更换方法的研究。2008年François 和Davies[9]对刚度介于聚酯纤维和高强聚乙烯纤维之间的聚萘二甲酸乙二醇酯(PEN)纤维材料进行实验研究,验证了使用中间刚度纤维的优点,认为合理地选择系缆材料,能提高系泊系统的工作性能。2008年Garrity 和Fronzaglia[10]认为采用高强聚乙烯系缆的MODU,相对于采用聚酯系缆的MODU 而言,具有类似的平台定位能力和风暴载荷下的生存能力。2009年Chimisso[3]分别在深海环境温度和室温条件下,开展了高强聚乙烯纱线的蠕变实验,实验结果表明在深海环境温度下纱线蠕变有显著的减小。在国内,从2006年起,刘海笑、黄维等[1,11-14]针对新型深水绷紧式系泊系统开展了研究,在合成纤维系缆的动刚度、绷紧松弛、系缆疲劳、绷紧式系泊系统循环动力等方面取得了宝贵的认识。2010年王宏伟、罗勇等[15]针对一个半潜式钻井平台,分别采用了聚酯缆绳和高强聚乙烯缆绳进行了系泊方案设计,并与传统的悬链式系泊系统进行了对比,认为采用合成纤维系缆能达到良好的定位效果。

2 合成纤维系缆的工程应用现状

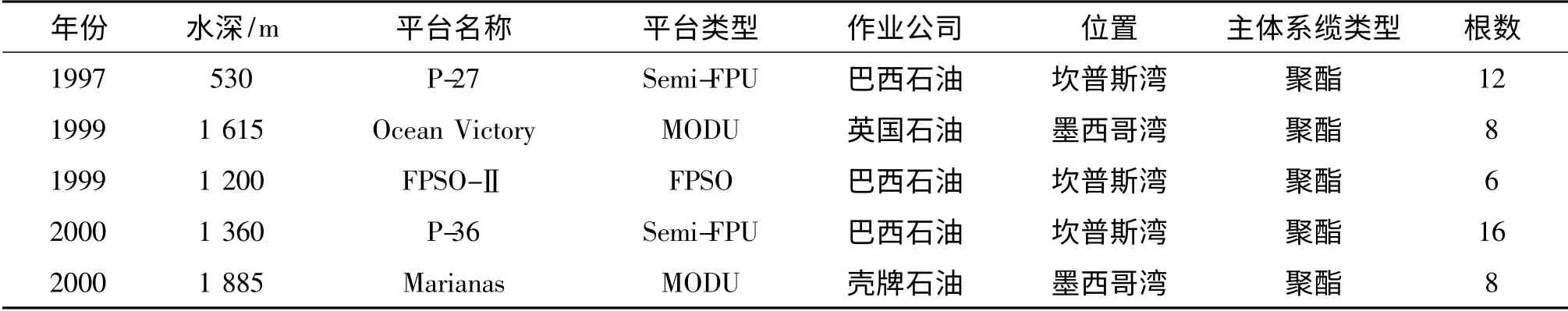

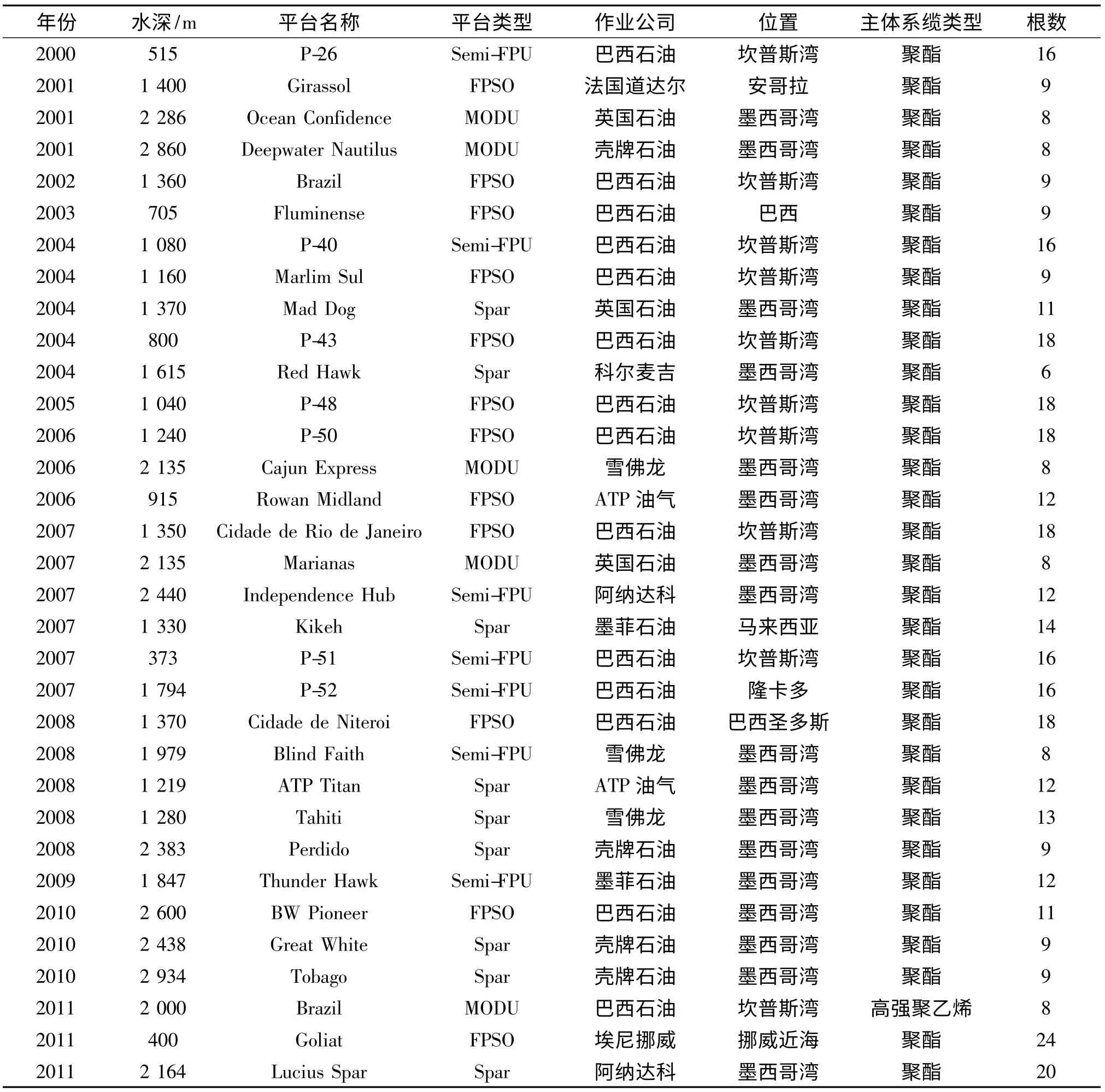

1997年,在巴西坎普斯盆地的P-27 半潜式浮式生产系统(Semi-FPU)上,巴西石油公司(Petrobras)首次成功地将聚酯缆绳应用于永久性绷紧式系泊系统中。从此,聚酯缆绳开始广泛应用于深水绷紧式系泊中。到目前为止,在已建的半潜式平台、浮式储备装卸系统(FSO)、浮式生产储卸油系统中,巴西石油公司有超过20 座的系泊系统采用了聚酯缆绳。此后,在墨西哥湾上,有许多系泊方案也采用了聚酯系缆的绷紧式系泊系统。2001年,壳牌(Shell)石油公司和英国石油公司对一MODU 系泊系统,采用了聚酯缆绳为主体系缆,成功地进行了全比尺的场地实验,而后此类绷紧式系泊系统开始普遍应用于MODU 中。2004年,英国石油公司将聚酯系缆的系泊系统应用于墨西哥湾的Mad Dog Spar 平台,这是在巴西海域外,首次在Spar 平台的永久性系泊中采用聚酯系缆[16]。

在10 多年前,巴西石油公司曾尝试将高强聚乙烯缆绳应用于MODU 的系泊系统中。1997年,意大利Saipem 公司在Scarabeo III MODU 的系泊系统中,将其中一根系缆嵌入长度为700 m 的高强聚乙烯缆绳,成功地进行了3年的现场试验,结果发现缆绳其中一端出现损坏,认为在系泊系统工作时,要防止钢缆和高强聚乙烯缆绳的表面磨损破坏[17]。2000年,美国石油尤尼科(Unocal)印尼公司在印度尼西亚望加锡海峡,首次成功使用高强聚乙烯缆绳作为MODU 的系缆,在经约110 天,钻完8 口油井项目后,回收了高强聚乙烯缆绳,然后进行了残余强度等力学性能的测试,并和未使用过的高强聚乙烯缆绳进行了对比,发现缆绳材料性能只发生了微小的变化[18]。2008年,美国德尔玛(Delmar)公司在墨西哥湾,将高强聚乙烯缆绳作为连接重力锚的系缆,进行了约544 天的现场试验,回收后未发现土体渗入缆绳中,破断强度没有显著的减小[19]。2011年,在巴西深海区域,巴西石油公司计划对一MODU 的绷紧式系泊系统,采用MBL 为630 t 的高强聚乙烯缆绳[5]。

由此可知,国外针对深海石油的勘探开发,广泛地采用了以纤维缆绳为主体系缆的绷紧式系泊系统。对深水绷紧式系泊系统的工程应用现状进行了调研,结果如表1 所示。

3 高强聚乙烯和聚酯缆绳组成的混合缆

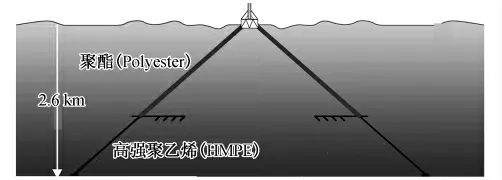

在强风暴发生时,海洋浮式结构物的系泊系统需要一定的刚度抵抗风暴载荷。而绷紧式系泊系统采用高强聚乙烯和聚酯缆绳组成的混合缆作为主体系缆,具有合适的刚度,能很好地抵抗风暴载荷[4]。此外,针对不同水深的海域,可以通过调整高强聚乙烯和聚酯缆绳的长度比例,以适应水深的变化。考虑到高强聚乙烯缆绳的蠕变与纤维的性质、施加于缆绳的载荷大小、加载所持续的时间以及所处的环境温度有关[5],在低温时,高强聚乙烯缆绳的蠕变很小。在水深较深处,海水温度较低,靠近海床的高强聚乙烯缆绳将处在较低的温度,蠕变所导致的伸长量以及蠕变率都会变小[3,6]。因此较理想的混合缆构型是:在靠近海床,海水温度较低的区域,采用高强聚乙烯缆绳;而在靠近系泊船体,海水温度较高的区域,采用聚酯缆绳[4],如图1 所示。这样的混合缆充分利用了以下特点:一是相对于同等最小破断强度的聚酯缆绳而言,高强聚乙烯缆绳的尺寸较小,更易运输安装;二是在靠近海底处的水温较低,蠕变引起的高强聚乙烯缆绳的伸长量显著减小;三是采用部分高强聚乙烯缆绳替代聚酯缆绳,以弥补弹性模量的不足,从而减小上部浮体的偏移量;四是混合缆的系泊系统具有合宜的刚度,使系缆在强风暴作用下的峰值载荷不至过大,从而使得绷紧式系泊系统,能很好地在强风暴环境下生存。

图1 高强聚乙烯与聚酯缆绳组成的混合缆Fig. 1 Hybrid mooring lines which combine HMPE rope and polyester rope segments

表1 绷紧式系泊系统工程应用Tab.1 Field applications of taut-wire mooring systems

续表1

4 绷紧式系泊系统设计

4.1 FPSO 船体模型建立

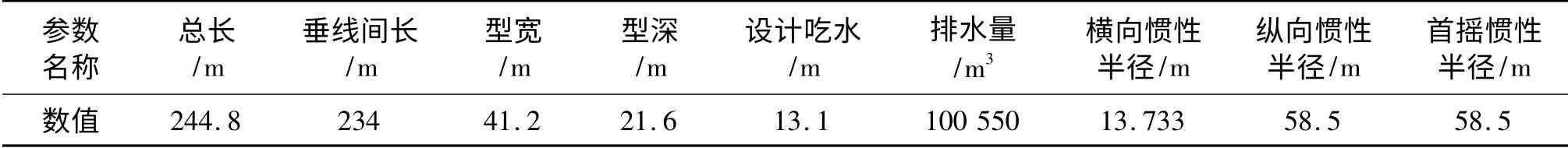

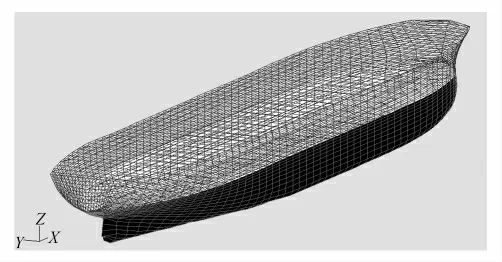

以一系泊在2 600 m 水深处的FPSO 为例建立了船体网格模型,船体主尺度及相关参数见表2。船体模型见图2。

表2 FPSO 船体主尺度及相关参数Tab.2 The principal dimensions and some parameters of FPSO

4.2 转塔系泊装置和系泊模式的选择

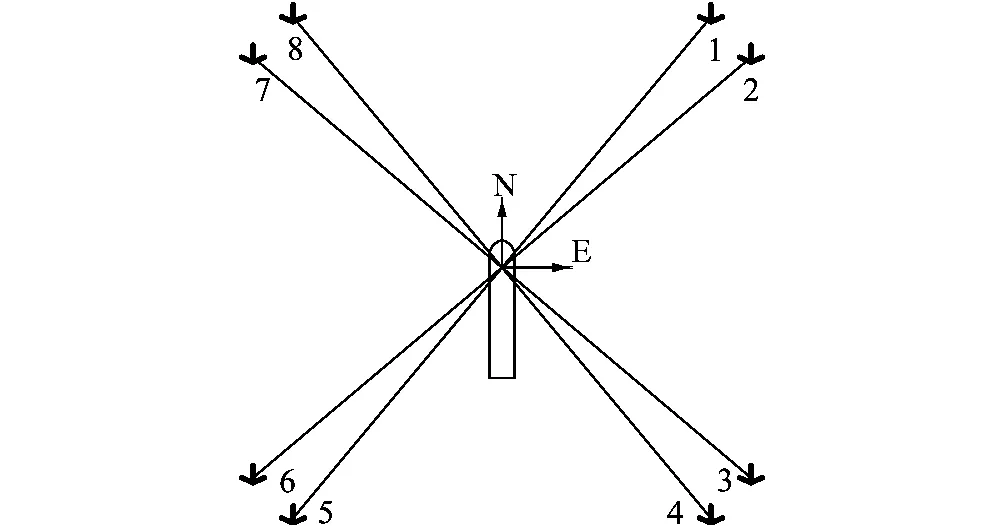

根据转塔的结构及其在FPSO 上的安装位置,可以将其分为水上转塔系泊装置、水中转塔系泊装置、内部转塔系泊装置和铰接立管转塔系泊装置。因内部转塔系泊装置适合于深海和较恶劣的环境载荷条件,故本模型中采用内部转塔系泊装置。系泊模式可分为对等分布式和分组式。对等分布系泊模式一般用在基于半潜式的可移动钻井装置上。而分组式系泊模式一般用于FPSO 上,这样可以减小锚链和立管布置上的冲突,而且分组式系泊模式可以提供更好的系缆张力余量,即在系缆张力上有更高的安全系数,以防止系泊系统发生故障。针对该FPSO 设计了分组系泊模式,如图3 所示。

图2 FPSO 船体模型Fig. 2 The model of FPSO

图3 系泊系统分布Fig. 3 General arrangement of the mooring systems

4.3 绷紧式系泊系统系缆的选择

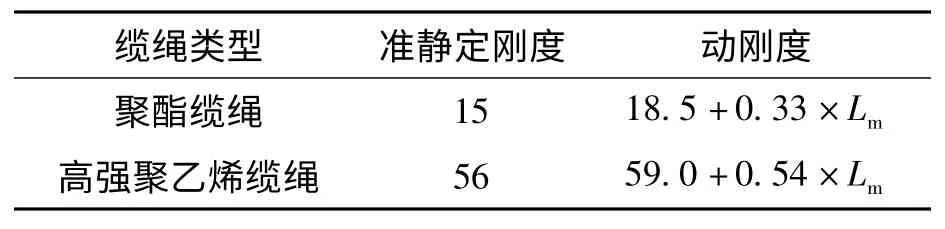

为了研究混合缆在超深水绷紧式系泊系统中的动力响应,针对以上的分组式系泊模式,选择了3 种系缆,分别是:由长度为2 000 m 的高强聚乙烯缆绳和长度为2 000 m 的聚酯缆绳所组成的混合缆,4 000 m 高强聚乙烯缆绳以及4 000 m 聚酯缆绳。这三种系缆的最小破断强度都为19 600 kN。聚酯缆绳与高强聚乙烯缆绳分别采用荷兰Lankhorst Ropes 公司生产的GAMA98R 聚酯缆绳和GAMA98 ®迪尼玛缆绳。其相应的缆绳材料特性见表3。

表3 合成纤维缆绳材料特性Tab.3 The mechanical properties of synthetic mooring ropes

4.4 系缆的准静定刚度和动刚度特性

利用Davies 等[2]提出的无量纲化的系缆准静定刚度和动刚度的表达式,确定系缆的准静定刚度和动刚度。

式中:Ku 指以力为单位的刚度;ΔF 表示缆绳承受的载荷增量;Δε 表示缆绳的应变增量。式(2)是将式(1)中以力为单位的刚度,除以缆绳的最小破断强度,从而得到无量纲形式的刚度Kr。合成纤维缆绳动刚度采用以下经验公式计算:

表4 合成纤维缆绳的刚度值Tab.4 Stiffness data of synthetic mooring ropes

其中,Kr 为动刚度值,a 和b 为与系缆材料有关的参数,Lm为平均张力占最小破断强度的百分比。对于聚酯缆绳,其a 值为18.5,b 值为0.33。对于高强聚乙烯缆绳,其a 值为59.0,b 值为0.54。系缆的准静定刚度和动刚度具体取值见表4。

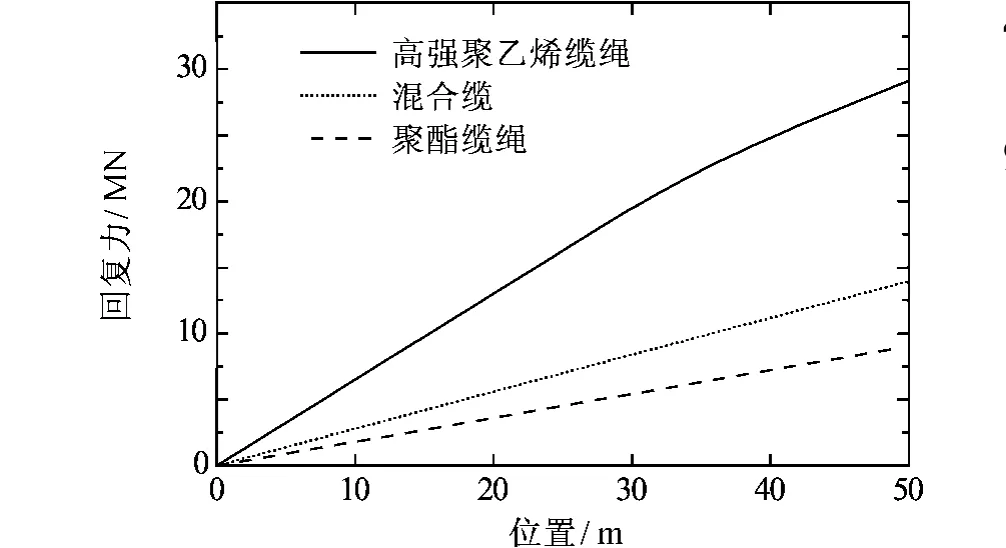

4.5 不同绷紧式系泊系统的静回复特性曲线

对不同绷紧式系泊系统的静回复特性进行了对比,假定FPSO 船体向正东方向运动50 m,总体系泊的静回复特性曲线如图4 所示。绷紧式系泊系统的回复力取决于系缆的力学特性。因为混合缆的轴向刚度介于高强聚乙烯系缆和聚酯系缆的轴向刚度之间,所以混合缆所组成的系泊系统的刚度值,也介于其他两种系缆各自组成的系泊系统刚度值之间。

图4 三种系泊系统静回复特性曲线对比Fig. 4 Comparison of the static offset curves of three mooring systems

4.6 FPSO 船体的海洋环境载荷

对该FPSO 进行系泊分析时,采用规范API RP 95F[20]中重现期为一百年的海洋气象条件。具体的海洋环境参数取值:波浪采用JONSWAP 谱模拟,有义波高HS为14.905 m,峰值周期Tp为14.9 s,谱峰升高因子γ 取为3,风采用API 风谱进行模拟,平均风速Vw为62.808 m/s,流速Vc取为1.749 m/s,波浪、风、流的方向均为45°。

5 计算结果比较

针对相同的分组系泊模式,采用3 种系缆,组成不同的绷紧式系泊系统。对这些绷紧式系泊系统进行时域的计算分析和比较,模拟时长都为10 800 s,时间步长为0.2 s,系缆单元长度取20 m,施加相同的海洋环境载荷。

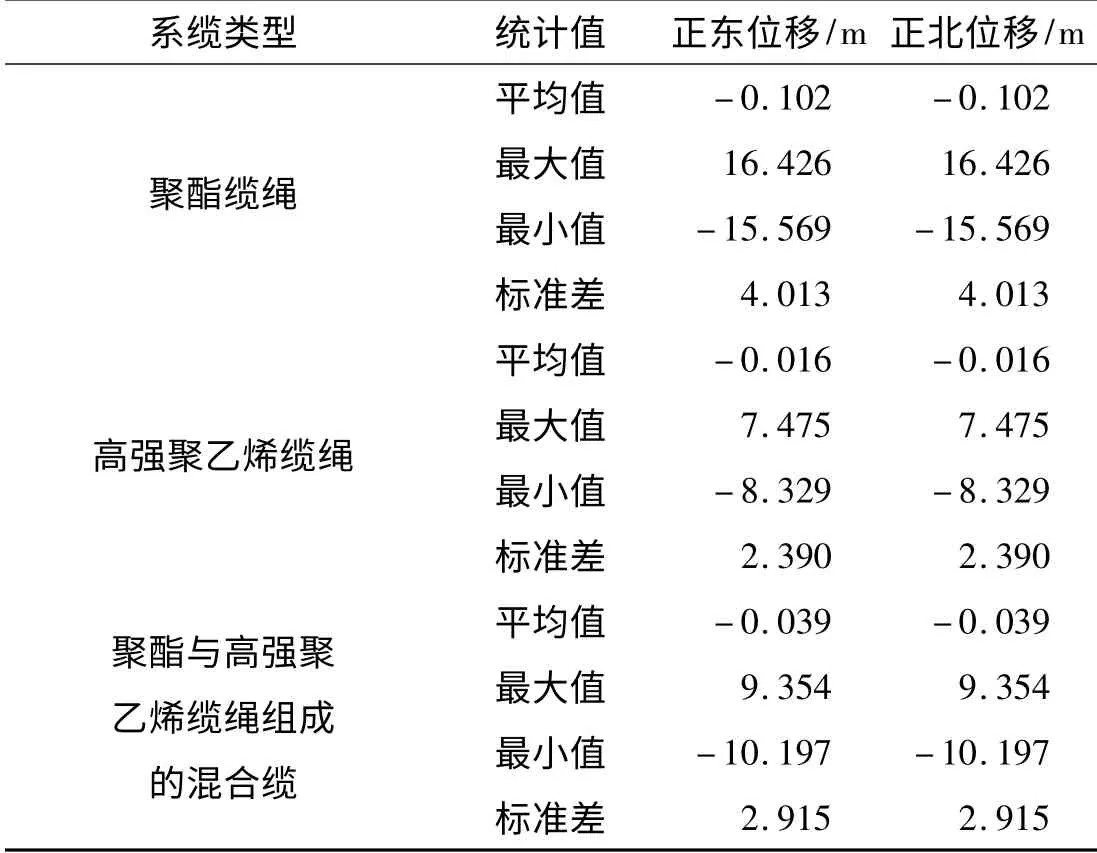

表5 三种系泊系统作用下的浮体运动统计值对比Tab.5 The contrast of the statistics of the floater motions under the effect of three mooring systems

5.1 不同绷紧式系泊系统浮体的运动响应

表5 是在相同环境载荷作用下,不同绷紧式系泊系统的浮体运动统计结果。由表5可以看出,在相同的海洋环境载荷作用下,采用高强聚乙烯系缆的绷紧式系泊系统,其最大的水平偏移距离为11.779 m;采用聚酯系缆的绷紧式系泊系统,其最大的水平偏移距离为23.230 m;而采用混合缆的绷紧式系泊系统,其最大的水平偏移距离为14.421 m,其偏移量介于两者之间。由此可知,采用混合缆的绷紧式系泊系统,其维持平台平衡的能力比聚酯系缆的系泊系统优越。

因为FPSO 船体偏移量的大小与系泊系统的刚度大小有关。在同等载荷作用下,系泊系统的回复刚度越大,船体偏移量越小。由表5 可以看出,采用高强聚乙烯系缆的绷紧式系泊系统,其刚度值最大。采用聚酯系缆的绷紧式系泊系统,其刚度值最小。而采用混合缆的绷紧式系泊系统,其刚度值介于两者之间。

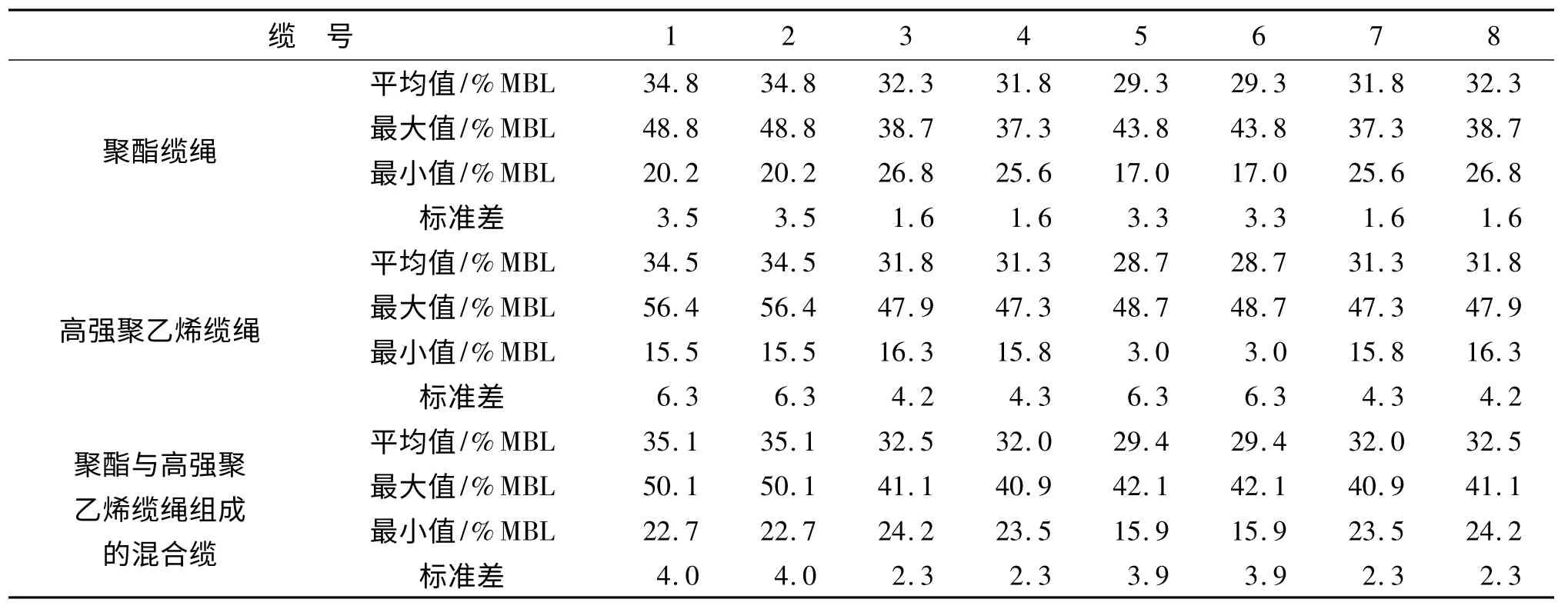

5.2 不同绷紧式系泊系统系缆的轴向张力

通过表6 可知,在相同环境载荷下,聚酯系缆张力的最大值为48.8%MBL,高强聚乙烯系缆的张力最大值为56.4%MBL,而混合缆张力最大值为50.1%MBL。因为缆绳的张力安全系数定义为系泊缆绳的最小破断强度与缆绳的最大张力之比。由此可知聚酯系缆和混合缆的张力安全系数大于高强聚乙烯系缆的安全系数,这是由于系泊系统的刚度不同引起的。

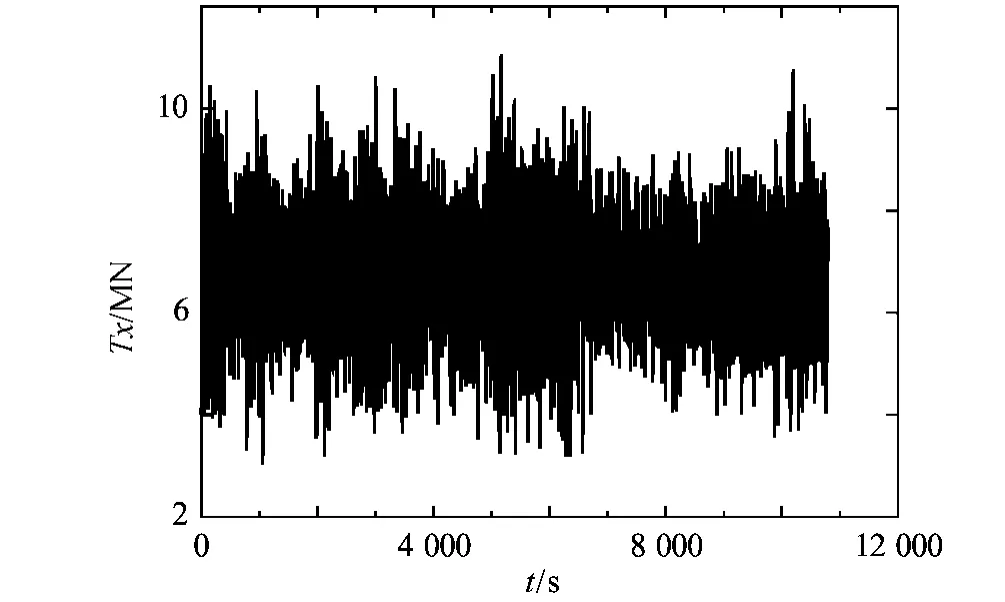

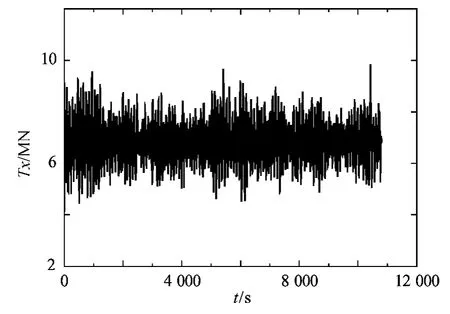

表6 说明,混合缆的张力标准差小于高强聚乙烯系缆的张力标准差。由此可知采用高强聚乙烯和聚酯缆绳组成的混合缆,其张力波动比高强聚乙烯系缆的张力波动小。此外,由表6 可以看出,在相同载荷作用下,采用聚酯系缆的绷紧式系泊系统,其张力范围为17% ~48.8%MBL;采用高强聚乙烯系缆的绷紧式系泊系统,其张力变化范围为3% ~56.4%MBL;而采用混合缆的绷紧式系泊系统,其系缆的张力变化范围为15% ~50.1%MBL。这说明在绷紧式系泊系统中,采用混合缆能够调整系泊缆绳张力的变化范围。以轴向张力最大的系缆2 为例,从图5 到图7 可以看出,混合缆轴向张力的变化范围小于高强聚乙烯系缆的张力变化范围。混合缆因包含一定长度的聚酯缆绳,所以能够通过调整聚酯缆绳和高强聚乙烯缆绳的长度比例,相应地改变张力响应,使得混合缆在风暴载荷下,不致出现过高的峰值载荷,从而使绷紧式系泊系统能更好地在风暴载荷下生存。

表6 三种系泊系统各系缆轴向张力统计值比较Tab.6 The contrast of the statistics of the axial tensions of the mooring lines of three mooring systems

图5 聚酯缆绳系泊系统系缆2 的张力响应Fig. 5 The tension response of line 2 of the mooring systems with polyester lines

图6 高强聚乙烯缆绳系泊系统系缆2 的张力响应Fig. 6 The tension response of line 2 of the mooring systems with HMPE lines

图7 混合缆绳系泊系统系缆2 的张力响应Fig. 7 The tension response of line 2 of the mooring systems with hybrid lines

6 结 语

调研了绷紧式系泊系统的应用现状,在深水系泊中,采用聚酯缆绳为主体系缆的绷紧式系泊系统,逐渐取代了传统悬链式系泊系统。然而随着水深的增加,浮式结构物需要更长的系泊缆绳。在系泊水深超过2千米时,采用聚酯缆绳为主体系缆的系泊系统,相对于同等破断强度的高强聚乙烯缆绳来说,具有运输安装费用高,弹性模量较低的不足。现在,随着高强聚乙烯蠕变预测模型的发展和纤维力学性能的提高,使得高强聚乙烯缆绳具备了替代聚酯缆绳的有利条件。然而主体系缆采用高强聚乙烯缆绳,尽管可以提供更高效的平台回复力,但这同时也将产生更大的峰值载荷。因此,有必要采用高强聚乙烯与聚酯缆绳组成的混合缆,作为超深水绷紧式系泊系统的系缆。较理想的混合缆构型是:在靠近海底部分,采用高强聚乙烯缆绳;而在靠近海面部分,采用聚酯缆绳。该混合缆不但能够充分利用这两种缆绳的特性,而且还可以通过调节高强聚乙烯缆绳和聚酯缆绳的比例,调整系缆的刚度,从而设计出刚度合宜的系泊系统,使浮式结构物能更好地在风暴载荷下生存。

以系泊在2 600 m 水深的FPSO 为例,进行了系泊分析,分别采用了聚酯缆绳、高强聚乙烯缆绳以及高强聚乙烯与聚酯组成的混合缆,设计了3 种绷紧式系泊系统。在相同的海洋环境载荷下,分别考察了这3 种系泊系统的动力响应。对比计算结果发现:在超深水中,采用混合缆能够设计出合宜刚度的系泊系统,使系泊系统具有保持海洋浮式结构物在平衡位置的能力,同时在风暴载荷下具有良好的生存能力。然而在长期海洋环境载荷作用下,合成纤维系缆将会发生动刚度演变和疲劳破坏,而这将导致系缆力学特性发生变化,从而对绷紧式系泊系统的动力响应产生影响。因此为了能更准确地把握系泊系统的动力响应,需要采用理论和实验相结合的方法,深入研究系缆力学特性的演变规律。

[1]黄 维,刘海笑.新型深水系泊系统非线性循环动力分析[J].海洋工程,2010,28(2):22-28.

[2]Davies P,Francois M,Grosjean F,et al. Synthetic mooring lines for depths to 3 000 meters[C]//Proceedings of the Offshore Technology Conference.2002:OTC14246.

[3]Chimisso F E G. Some Experimental Results Regarding Creep Behavior on Synthetic Materials Used to Produce Offshore Mooring Ropes[R]. Brazilian Society of Mechanical Sciences and Engineering,Rio Grande,Brazil,2009.

[4]Leite S,Boesten J. HMPE mooring lines for deepwater MODUs[C]//Proceedings of the Offshore Technology Conference.2011:OTC22486.

[5]Vlasblom M P,Boesten J,Leite S,et al. Development of HMPE fiber for permanent deepwater offshore mooring[C]// Proceedings of the Offshore Technology Conference.2012:OTC23333.

[6]Caldeira L E N,Lucas P P,Chimisso F E G. Creep comparative behavior of HMPE (high modulus polyethylene)multifilaments when submitted to changing conditions of temperature and load[C]//9th Youth Symposium on Experimental Solid Mechanics.2010.

[7]Fulton T M,Veselis T,Dove P G S,et al. Introduction of polyester taut leg mooring into the gulf of Mexico[C]//Proceedings of the Offshore Technology Conference.2002:OTC14244.

[8]Petruska D,Geyer J,Macon R,et al. Polyester mooring for the Mad Dog spar-design issues and other considerations[J]. Ocean Engineering,2005,32(7):767-782 .

[9]François M,Davies P. Characterization of polyester mooring lines[C]//Proceedings of the ASME 27th International Conference on Offshore Mechanics and Arctic Engineering.2008:OMAE2008-57136.

[10]Garrity R,Fronzaglia W. The use of HMPE mooring lines in deepwater MODU mooring systems[C]//OCEANS,2008. 2008:OCEANS2008-5151912.

[11]刘海笑,黄泽伟.新型深海系泊系统及数值分析技术[J]. 海洋技术,2007,26(2):6-10.

[12]黄泽伟.新型深海系泊系统及数值分析技术[D].天津:天津大学,2006.

[13]黄 维,刘海笑.新型深水系缆非线性动力特性研究进展[J].海洋工程,2009,27(4):1-5.

[14]HUANG Wei,LIU Hai-xiao,SHAN Gui-min,et al. Fatigue analysis of the taut-wire mooring system applied for deep waters[J]. China Ocean Engineering,2011,25(3):413-426 .

[15]王宏伟,罗 勇,马 刚,等. 深水半潜式钻井平台纤维材料系泊方案研究[J]. 船舶工程,2010,32(3):58-62.

[16]Petruska D,Kelly P,Stone B,et al. Fiber moorings ,recent experiences and research:updating API RP 2SM on synthetic fiber rope for offshore mooring[C]//Proceedings of the Offshore Technology Conference.2010:OTC20836.

[17]Corbetta I,Sloan F. HMPE mooring line trial for Scarabeo Ⅲ[C]//Proceedings of the Offshore Technology Conference.2001:OTC13272.

[18]Berryman C T,Dupin R M,Gerrits N S. Laboratory study of used HMPE MODU mooring lines[C]//Proceedings of the Offshore Technology Conference.2002:OTC14245.

[19]Pasternak J D,Shelton J,Gilmore J. Synthetic“Mud Ropes”for offshore mooring applications-field history and testing data[C]//OCEANS,2011. 2011:110506-028.

[20]API-RP-95F,Interim Guidance for Gulf of Mexico MODU Mooring Practice-2007 Hurricane Season[S]. 2007.