高温超导船用推进电动机的发展和现状

郑 征,邹 瑾,胡 迪

(1.河南理工大学,河南焦作454000;2.剑桥大学,英国剑桥,CB2 1TN)

0 引 言

超导电机的设计始于19 世纪60 年代,当时超导电机的转子主要采用低温超导线圈。虽然低温超导材料具有高功率密度的特性,并因此吸引了军方的兴趣,但是复杂笨重的制冷系统和它所引发的高功率损失却限制了低温超导的商业化进程。高温超导材料在20 世纪90 年代被成功发现,其工作温度从4 K 提高到了30 K,它在临界温度以下具有零电阻特性,其载流能力远远优于普通铜导线,具有重量轻、体积小、效率高、单机极限容量大等优点[1-2]。另外高温超导材料具有强磁场等特性,因而高温超导电机更加适合应用在大功率的场合,如大型船舶与风电,尤其在军用和商用船只应用中,高温超导电机有着巨大的潜力[3]。

在船航行的过程中,电机大部分情况是工作在低功率情况下。只有极少数情况,船只需要全速航行。因此,如果在船只运行中,尤其在低速条件下,电机都能保持高效率,将是船用电机的理想选择[4-5]。而常规电机往往只能在高速情况下保持高效率。与常规电机相比,由于高磁场和高电流的特性,高温超导电机能产生更大的转矩。而高温超导电机无论在低速还是高速情况下,都保持极高的效率,因此,高温超导电机将是船用电机最理想的选择。同时,由于高温超导电机的大功率密度,电机的体积和重量都将只是常规电机的1 /2 或1 /3[6]。对于军用船只来说,更轻的重量保证了船的最高速度可以得到提高,同时可以使得船只配载更多的武器,保证更强的火力。对于民用船只来说,可以承运更多的客人或更多的货物,从而提高经济效应等,因而高温超导电机将是下一代理想的船用电机。

1 船用高温超导电机的结构及特性

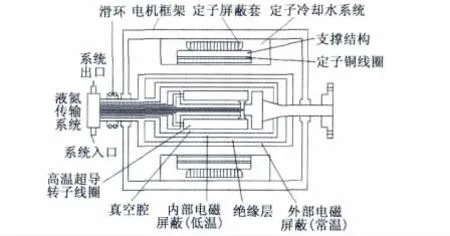

船用高温超导电机的结构如图1 所示,包括超导转子线圈、转子支撑结构、冷却循环系统和室温电磁屏蔽装置。转子可以采用突极和隐极两种设计。一套极装置由几个双扁平赛道型高温超导线圈组成。因为超导线圈的“零电阻”特性,转子线圈电阻可以近似为0.02 Ω。除此之外,船用高温超导电机有较低的同步电抗,从而保证了满载和空载的情况下输出电压的差异很小。电阻损失的有效减少使得超导电机在满载和部分带载的情况下都具有较高的效率96%~98%[7-8]。

图1 船用高温超导电机的结构

船用高温超导电机的定子结构和常规电机的定子结构相似,只需略微的调整。定子通过水冷保持低温,并且采用较小半径的铜“litz”导体结构来减小涡旋电流。在普通电机中,高场强会使电机定子的铁槽饱和,从而造成更高的铁损耗,因而气隙磁场不得不被限制在较低的值。电机的效率因而受到了限制。在高温超导电机的设计中,取消了铁槽结构,从而提高了气隙磁场强度。曾经被铁齿占据的地方,也可以用来放更多的铜线来提高电载。由于更高的气隙磁场和电载,船用高温超导电机的磁场密度提高到了原来的4 倍[8]。除此之外,铁槽的取消使得超导电机有更低的谐波场。因此,相比较传统电机而言,高温超导电机的气隙场可以被考虑为纯正弦波,这也是传统电机所不具备的特性。以美国超导公司制造的25 MW 的船用高温超导电机的谐波数据为例,传统电机由于励磁线圈在电枢绕组上产生的电场的5 次谐波值大约为基波的8%,而高温超导电机仅为基波的2.582%[9-10],几乎可以忽略。同时由电枢绕组在励磁线圈上产生的电场也比传统电机小,因而产生的热损耗也会比传统电机小很多。

冷却系统采用循环的氦气将转子线圈控制在30~40 K 的工作温度下。在船用高温超导电机的转子结构中,采用一个冷却管用来将氦气通到转子线圈结构中。气体降温器并不随着转子转动,而是保持静止状态,从而减少冷却系统的复杂度并确保稳定性。相比最初的船用高温超导电机而言,冷却系统已经得到了很大的改进。

2 世界先进国家船用高温超导电机研究状况

2.1 美国高温超导电机研究状况

很多公司投入到超导电机的制造工作中,美国超导公司(AMAC)和通用电器公司(GE)一直处于领先地位。

美国超导公司对船用高温超导电机的试验主要分为两个阶段,第一阶段是实现相对较小额定功率的超导电机的设计和测试。这些电机是由美国能源部的超导专利创新机构在20 世纪90 年代投资所完成从91.875~735 kW 的电机。在这个阶段,项目的主要目标是使用同功率下传统电机一半大小的超导电机,将电机损耗减少一半。第二阶段由美国海军研究机构投资资助,美国超导公司(AMSC)设计并测试了大功率超导电机,由3.675 MW 到5 MW,25 MW 再到36.5 MW。在这个阶段项目主要验证超导电机的设计概念,从而完成更大规模电机的构建。

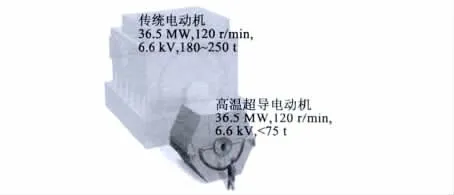

36.5 MW 高温超导电机与普通电机外形体积如图2 所示。其效率分别为98.6% 和96.8%[11],除了具有较高的效率外,该电机还具有体积小、重量轻等传统电机无法比拟的优势,因此采用船用高温超导电机就为军舰等船只减少了将近200 t 的重量,为高效成功地完成作战任务提供了保障。同时对于36.5 MW 电机,普通电机每年的运行花费将会比同功率输出的高温超导电机多5 万美元[11]。

图2 36.5 MW 高温超导电机与同功率传统电机对比

在美国超导公司的船用高温超导电机的设计阶段,高温超导电机的制冷系统得到了很大的发展。735kW 等级的电机通过反向Brayton 循环,基线制冷(baseline refrigeration system)系统循环氦气。在更高额定功率的高温超导电机制冷系统中,虽然同样采用循环的氦气给转子降温,制冷系统采用了更加先进的Gifford-McMahon(一种仪器)。这个系统确保了商业通用制冷系统的应用成为可能,并使得设计免于使用更加繁复的旋转气体制冷机[11]。

2.2 欧洲高温超导电机的研究

美国海军在2007 年率先提出了建造“全电化” 舰船的概念,即电能是所有推进装置中唯一的能量转换方式。它具有高机动性、高灵活性和高可靠性的特点。因而各国争相采用此概念,设计并制造越来越多的全电化船只。在深刻体会到全电船的优势,比如船体中更好的住宿空间、更安静的操作环境、更加灵活的设计、更少的流体阻力和能量损耗后,德国西门子于2000 年开始聚焦于超导电机在EEAES(全电船)的应用。基于德国教育研究部的经费资助,从1999 至2001 年,西门子公司成功设计了一个4 极、额定功率为400 kW 的高温超导同步电机。该高温超导电机由空心的转轴和由高温超导线圈构成的转子构成。它是专门为海洋运用的4 MVA 电机的样机,用以检测4 MVA 电机的设计理念的正确性。

2.3 日本高温超导研究

日本对船用超导电机的调查研究始于1989 年对70 MW 低温超导发电机的研究。从2007 年开始,1 MW 的可分仓推进高温超导电机设计成功,并得到新能源产业技术发展部门的支持。通过运用电脑援助工程(CAE),很多高温超导电机设计问题迎刃而解。在船用高温超导电机设计中计算机计算流体动力工程(CFD)被广泛应用于热学问题,如制冷问题、液氦转换耦合设计、船体推进效率提高设计等。

2.4 英国剑桥大学研究状况

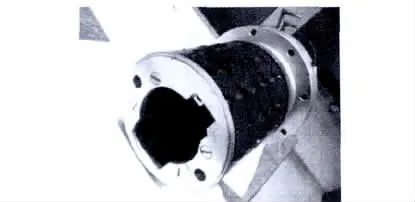

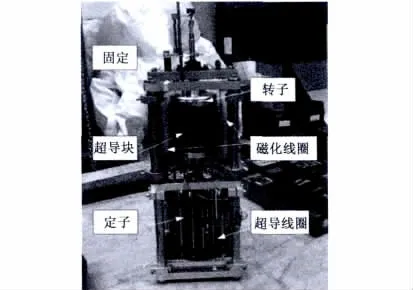

英国 International Research and Development Company(IRD)于1966 年试制了世界上第1 台超导直流单极电动机模型试验机(37.3 kW)。之后,IRD又相继研制了2.4 MW 和20 MW 的试验机。近些年来,英国剑桥大学电子工程系超导组聚焦于高温超导电机的研究。世界第一台全高温超导电机在剑桥大学超导组成功构建并完成测试。定子和转子均使用YBCO 材料。定子线圈采用超导带材。转子采用超导块材并通过脉冲给转子励磁。整个电机的冷却系统采用液氮冷却,因此有效地节约了成本[12-13]。超导电机的转子结构如图3、图4 所示。

图3 高温超导电机的转子

从图3 中可以看出,在高温超导电机转子中,块材通过粘性层附着在铜轴上。铜将块材中的热量有效传导到液氮中实现降温。同时转子的外围使用热绝缘材料,保证电机的隔热。

图4 呈现了全超导电机的结构图。图中电机结构的上半部分为电机的励磁系统(转子除外)。图中电机的下半部分为电机的跑马场型超导定子线圈。当转子处于电机的上部分时候,转子完成励赐。当转综处于整个结构的下半部分时,电机将进行正常工作。转子通过手柄上下移动来完成励磁和正常工作的切换。

图4 超导电机结构图

同时剑桥大学电子工程超导组对超导体的H场的研究也做出了巨大贡献。剑桥大学超导组是首个运用COMSOL 解决H-formulation 问题的研究。现在一维和二维的H 场问题已经得到有效解决,三维仿真的问题正在进行研究和解决,一旦超导体的H 场的分布得到有效解决。超导体的交流损失也能有效得到计算,以便于对超导体的进一步研究。

2.5 中国超导电机的现状

自从高温超导材料被发现以后,中国也开发了一些小型的高温超导磁阻电动机和永磁电动机。虽然国内在超导领域的研究取得一定的成果,但由于理论技术和制造工艺方面的问题,超导电机未能得到实际应用。2012年7月中国船舶重工集团公司研制了我国首台兆瓦级高温超导电机(1 MW)。该电机具有完全自主知识产权,达到世界先进水平,对我国超导电机的发展具有里程碑意义。

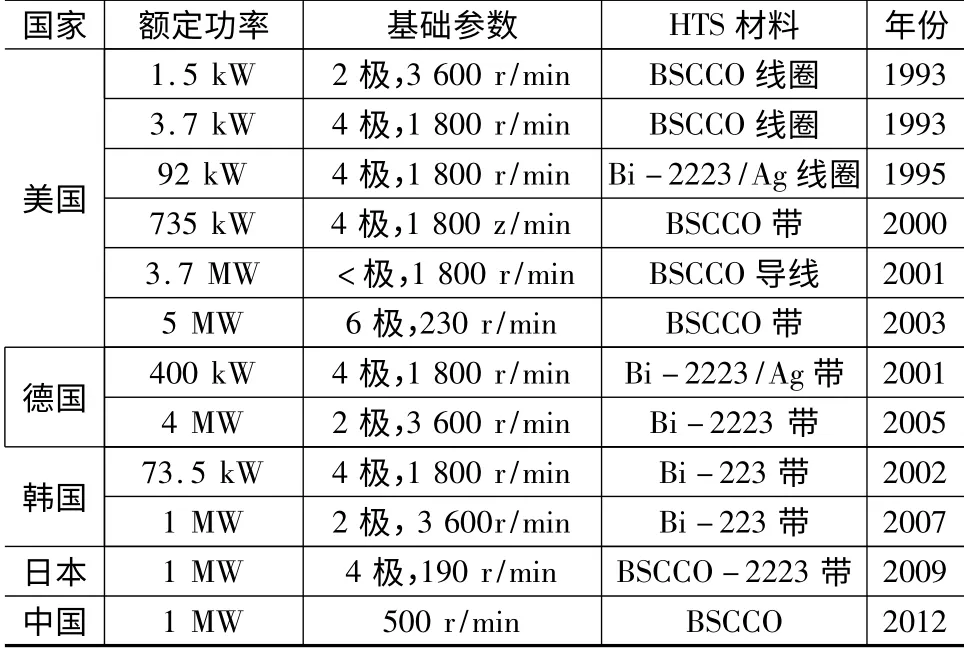

现阶段超导电机在世界先进国家的发莨情况如表1 所示。

表1 超导电机发展概要

3 船用超导电机的发展趋势

随着对高温超导电机技术的进一步研究,各国都争相研制更大功率的船用高温超导电机来满足船用需求。然而,随着高温超导电机功率的提高,更多的挑战需要面临。随着功率的提高,电机的电压和电流都会相应增加。当电流增加的时候,感生电磁场必然增加。而当超导越到更大的电磁场的时候,临界电流将会减小。因此,当制造更大功率的高温超导电机的时候,如何提高超导体的临界电流需要进一步的研究。另外,因为船用高温超导电机的绕组往往是“空心”,没有铁磁帮助导线承受电磁力。而电流越大,往往电磁力也会越大。因此制造更大功率船用高温超导电机时,如何有效支撑绕组也是关键的技术问题。同理,制造更大功率高温超导电机的时候,如何有效支撑转子的问题也需要解决。而电流越大,交流损耗也越大,交流损耗是超导电机损耗中所占比重最大的一部分,如何有效减少交流损耗一直是各国主要研究的目标。除此之外,如如何提高电机稳定性等一系列问题都需要解决。正是这些棘手的问题,使得制造更大功率的高温超导电机变得非常困难。

船舶综合电力推进系统即全电化舰船推进系统代表着当今船舶动力的发展方向,综合全电力推进系统(IPS),简单来说,就是将船用推进系统和日用负载系统整合成为一个电力系统,从而完成综合电力系统。该系统的最大优势即是模块化。因此,系统设计的关键是成功实现系统模块的即插即用。这样电机的安装位置相较于传统的电力推进系统设计更加灵活可靠。因此,适合全电化船用系统的电机氏未来船用电机发展的趋势。而高温超导电机由于体积小、功率大的优势,更加适合于全电化船舶系统的应用。同时“全电化”盾于推动电机提出了高功率、高转矩、低体积、低质量等要求,而高温超导电机是符合这一要求的最佳选择。

考虑到船用超导电机必将是未来全电化船用系统发展的核心,剑桥大学电子工程超导组致力于打造高温全电化船用系统,并将重心转移到船用超导电机的设计优化的研究。在未来几年里,剑桥超导组将完成超导船用推动机的概念设计和优化,电机计划设计为商业用途的50 MW 船用电机,将为实现超导全电化船只的设计概念做出巨大的贡献。

5 结 语

高温超导应用技术是21 世纪重大高新技术,其发展与船舶电力推进系统的迫切需求紧密相关。普通电力推进辖统体积大、十分笨重,长期以来限制着电力推进技术的发展,直到高温超导电机的出现,打破了这一困局。高温超导电机自身具有的独特优势,成为船舶电力推进系统的“首选”,为船舶打造最优“心脏”。世界各发达国家都在进行超导材料在舰船尤其是军用舰船上的应用研究。随着高温超导材料技术的不断发展,最终高温超导电机技术将实现工程化应用,必将产生显著的经济和社会效益。

[1] 张磊,卢文忠.基于超导技术的舰船动力系统[J].造船技术,2009(4):1-3.

[2] 金建勋,郑陆海.高温超导直线电动机技术及其发展[J].微特电机,2008(3):58-61.

[3] 陈彪,顾国彪.高温超导电机转子冷却技术的研究[J].电工技术学报,2011,26(10):144-148.

[4] Gamble B,Kalsi S,Snitchler G,et al.The status of HTS motors[C]/ /IEEE Power Engineering Soc.Meeting.2002 (1):270 -274.

[5] Kalsi S S.Development status of superconducting rotating machines[C]/ /IEEE Power Engineering Society Winter Meeting.2002(1):401-403.

[6] Aized D,Gamble B B,Sidi-Yekhlef A,et al.Status of the 1 000 hp HTS motor development[J].IEEE Trans.Appl.Supercond,1999,9(4):1197-1200.

[7] Kalsi S S,Gamble B B,Snitchler G,et al.The status of HTS ship propulsion motor developments[C]/ /IEEE Power Engineering Society General Meeting.2006.

[8] Kalsi S S,Weeber K,Takesue H,et al.Development status of rotating machines employing superconducting field windings[C]/ /Proceedings of the IEEE.2004(10):1688-1704.

[9] Umemoto K.Development of 1 MW-class HTS motor for podded ship propulsion system[C]/ /the 9th European Conference on Applied Superconductivity.2009.

[10] Frank M.High-temperature superconducting rotating machines for ship applications[J].IEEE Trans.Appl.Supercond,2006,16(2):1465-1468.

[11] Grilli F,Brambilla R,Martini L.Development of an edge-element model for ac loss computation of high-temperature superconductors[J].Supercond.Sci.Tech.,2007,1:16-24.

[12] Jiang Y.The design and control of a superconducting motor[D].Dissertation for the Degree of Doctor of Philosophy in the University of Cambridge,2009:56-64.

[13] Zhen Huang,Wei Xian,Min Zhang,et al.Control and operation of a high temperature superconducting synchronous motor[J].IEEE Transactions on Applied Superconductiverity 2012,23 (3 ):5200204.