转子系统临界转速有限元计算的叶片简化方法

肖齐林,王克明,李全成

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

航空发动机转子系统的动力学特性决定着航空发动机工作的稳定性和结构的安全性。航空发动机的转子叶片作为转子的重要组成部分,对转子系统的动力特性有重要的影响,在计算转子的临界转速时,叶片的存在作用是不可忽略的。因此在临界转速的有限元的计算中,它的处理既是难点也是亮点。真实的叶片模型结构复杂,建立有限元模型是一件繁琐复杂的工作,考虑航空发动机中叶片数目庞大和叶片的有限元模型简化对多级转子结构或整机震动的影响,权衡计算精度和规模,对叶片作一些合理的简化方法研究是非常有意义的[1]。

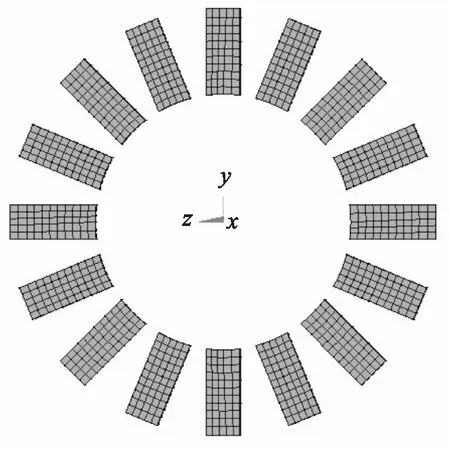

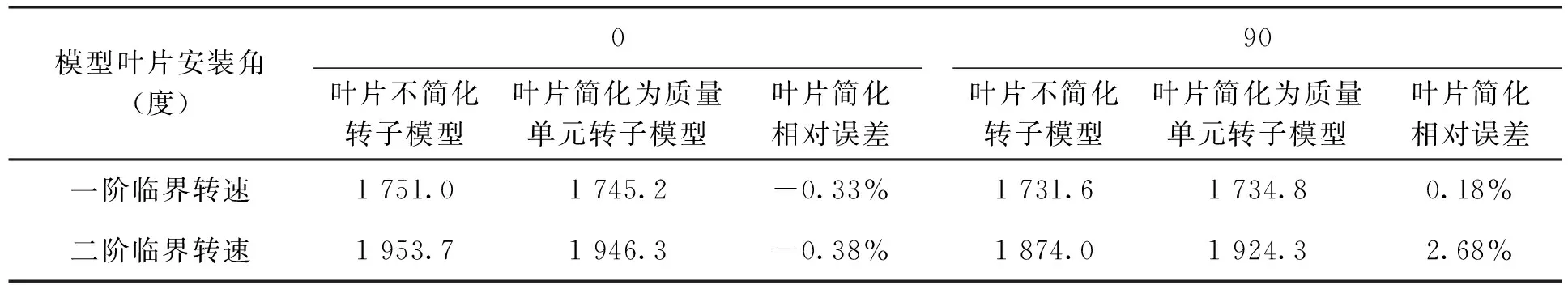

利用有限元的方法,将转子轮盘上的16个均匀分布的安装角分别为0°和90°的两组叶片简化为一等效的集中质量单元,加在所在轮盘的中心位置,与原有的不做叶片简化的模型的临界转速计算结果对比。然后分析在叶片长度分别在10 cm、20 cm和30 cm时简化前后的临界转速计算结果,得到叶片简化质量单元对临界转速计算结果的影响规律[2]。

1 转子系统结构几何模型

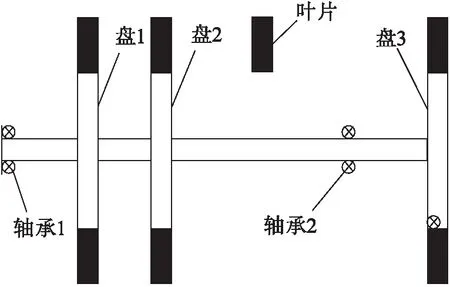

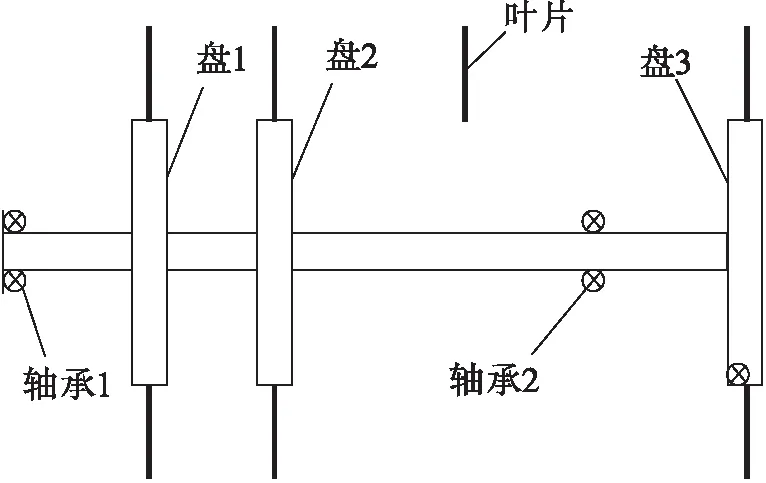

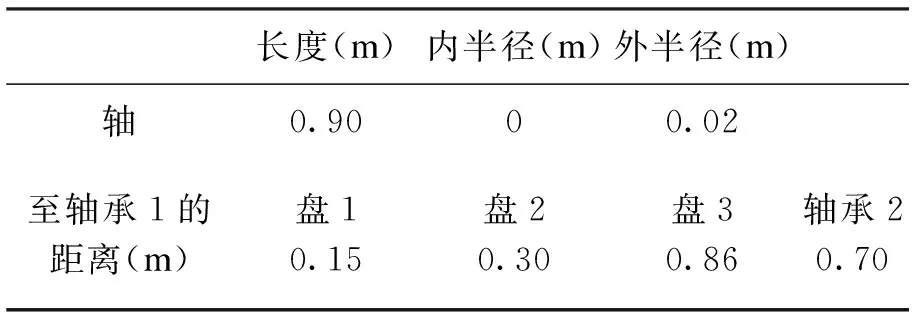

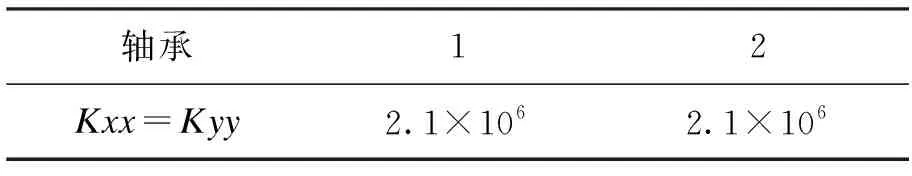

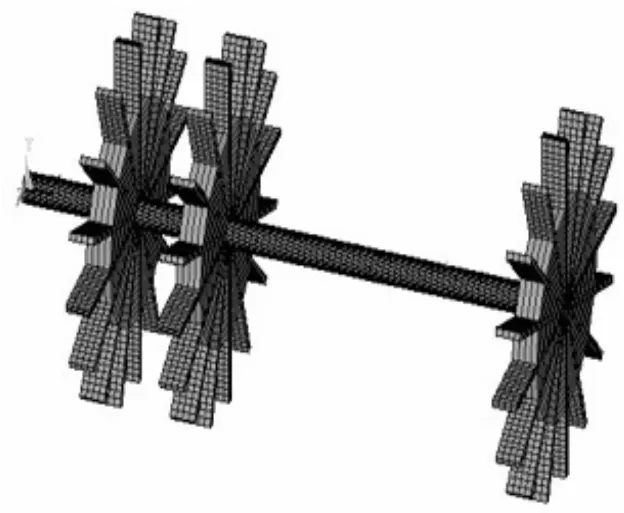

叶片长度为10 cm时,所建立的叶片安装角分别为0°和90°的转子-轴承系统如图1和图2所示。该系统有转轴、轮盘、叶片和轴承所组成。轮盘、轴承和叶片的参数都相同。

图1 叶片安装角为0°的转子系统结构简图

图2 叶片安装角为90°的转子系统结构简图

转子-轴承系统由3个相同轮盘和2个轴承组成,轴承1安装在转轴的左端处,轮盘的厚度为0.04 m,内外半径分别为0.02 m和0.15 m。叶片的厚度为0.01 m。结构参数如下表所示:

表1 转子系统几何模型参数

2 有限元模型

在建立转子的有限元模型时,必须选择合理的单元类型并赋予材料属性。在对转子进行临界转速计算时,需要考虑到陀螺效应对临界转速的影响,因此选择的单元必须可以考虑陀螺效应的影响。在ANSYS中可以计算陀螺效应的三维实体单元有SOLID45、SOLID95、 SOLID185、SOLID186等,本文通过考虑计算规模和计算精度,选择的实体单元为SOLID185单元[3]。本文研究的转子系统的轴、盘和叶片的材料属性为:杨氏模量E=2.1×1011Pa,密度ρ=483 kg/m3,泊松比μ=0.3。

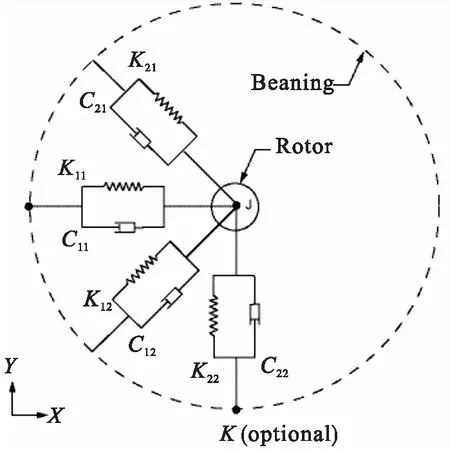

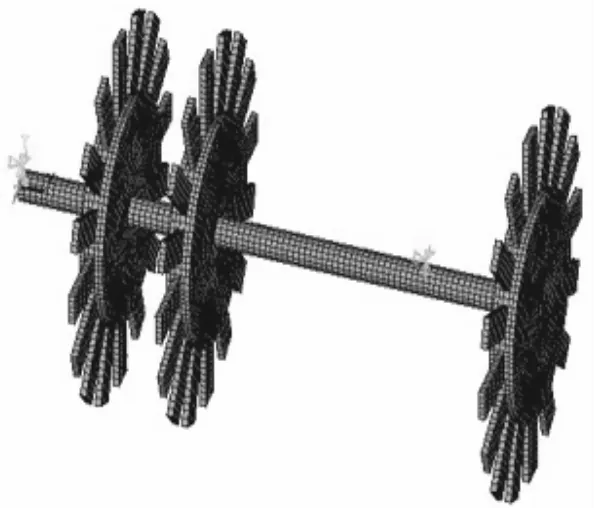

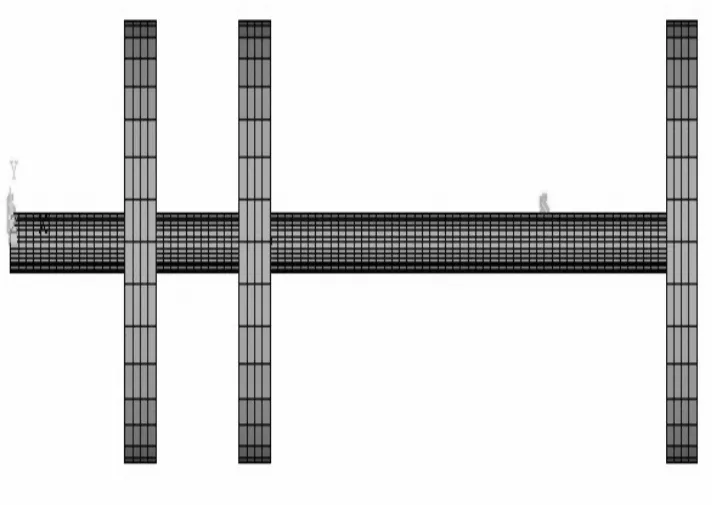

叶片简化主要考虑的是结构的质量和惯性,因此简化为集中质量单元,选用的是MASS21质量单元。MASS21是一个具有6个自由度的点单元,这6个自由度分别为沿X、Y、Z方向的平移和绕X、Y、Z方向的转动。该单元可以把轮盘上的叶片作为集中质量处理,可以分别在6个自由度的方向上分配不同的质量和转动惯量。本文采用COMBI214单元来模拟轴承,COMBI214单元是一个二维的轴承单元,共有两个节点,每个节点各有两个自由度,不能考虑弯曲和扭转,该单元有4个刚度系数和4个阻尼系数。单元模型如图3所示。本文假设轴承是各向同性的,Kxx=Kyy,Kxy=Kyx=0,因此在计算中轴承的阻尼可以忽略不计[4]。图1中转子系统的2个轴承的刚度如表2所示。

图3 COMBI214单元模型

表2 轴承刚度(N/m)

2.1 带有长度为10 cm叶片的转子系统三维有限元模型

在有限元软件ANSYS里面分别建立叶片安装角为0°和90°的有限元模型。实体单元类型为SOLID185单元,轴承采用COMBI214单元模拟,建立的有限元模型分别如图4和图5所示,其中节点数分别为21718和31448,单元数分别为14766和22351。模型全部网格质量的各项指标均达到计算精度的要求[5]。

图4 叶片长10 cm安装角为0°的转子系统模型

图5 叶片长10 cm安装角为90°的转子系统模型

2.2 长度为10 cm叶片简化的转子系统三维有限元模型

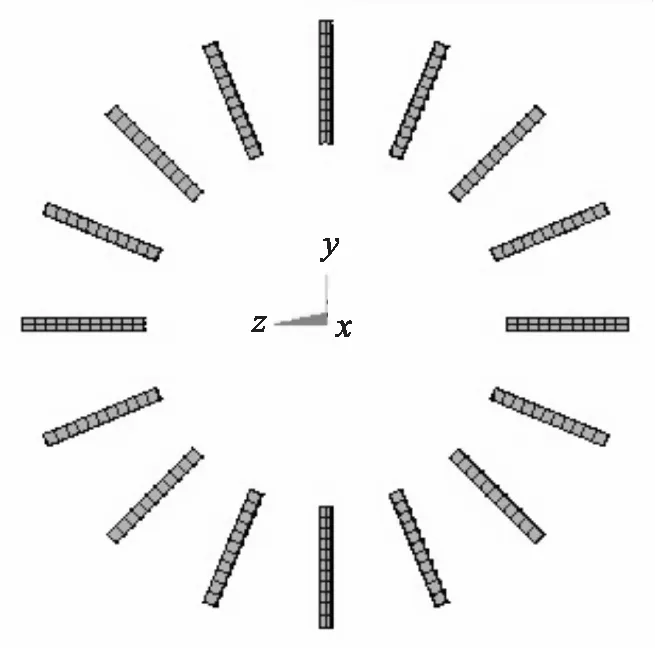

每个轮盘上的16个叶片大小和分布都相同,因此只需计算一组叶片的质量和转动惯量即可。运用ANSYS对一组叶片定义材料属性并划分网格建立有限元模型,如图6所示。

运用以上叶片有限元模型在ANSYS中即可求得一组叶片的质量和转动惯量,分别计算得到这两组叶片的质量为4.993 4 kg和5.014 2 kg,转动惯量Ixx为0.203 91 kgm2和0.205 01 kgm2,Iyy与Izz相同分别为0.102 62 kgm2和0.102 55 kgm2,将这些参数设在MASS21单元上,分别把MASS21单元加在对应轮盘的中心节点上,并把这个节点与周围该截面上的一圈节点刚化,形成刚性区域,以考虑质量单元的陀螺效应。得到的有限元模型如图7所示。

图6 安装角为0°的10 cm长叶片的有限元模型

图7 安装角为90°的10 cm长叶片的有限元模型

该叶片简化之后的盘轴系统依然采用以上所用扫掠生成网格方式来划分网格,生成模型的节点数为12158,单元数为9317,该有限元模型全部由六面体网格组成,网格质量的各项指标均达到计算精度的要求[6]。

2.3 叶片长度为20 cm和30 cm的有限元模型及其叶片简化模型

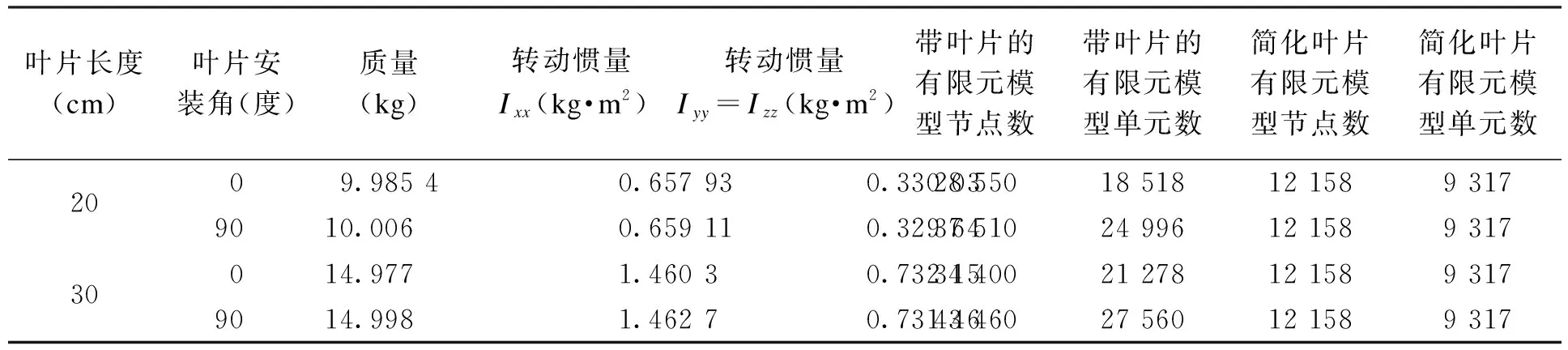

采用和叶片长度为10 cm时同样的方法和原理,分别建立和简化带叶片和不带叶片的转子系统有限元模型,得到的叶片的质量和转动惯量的大小以及模型参数如表3所示。

表3 20 cm和30 cm长叶片及转子-轴承系统有限元模型参数

3 计算及结果分析

3.1 临界转速

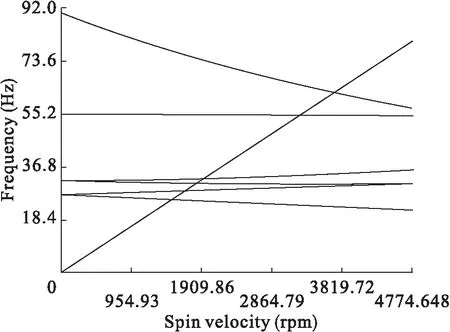

用有限元模态分析方法中的QR阻尼法计算临界转速,通过Campbell图的方法获得各阶临界转速的计算值结果,将带叶片的模型和叶片简化的模型计算所得的一阶和二阶正进动的临界转速值进行对比分析[7]。

3.1.1 长度为10 cm叶片及其简化模型

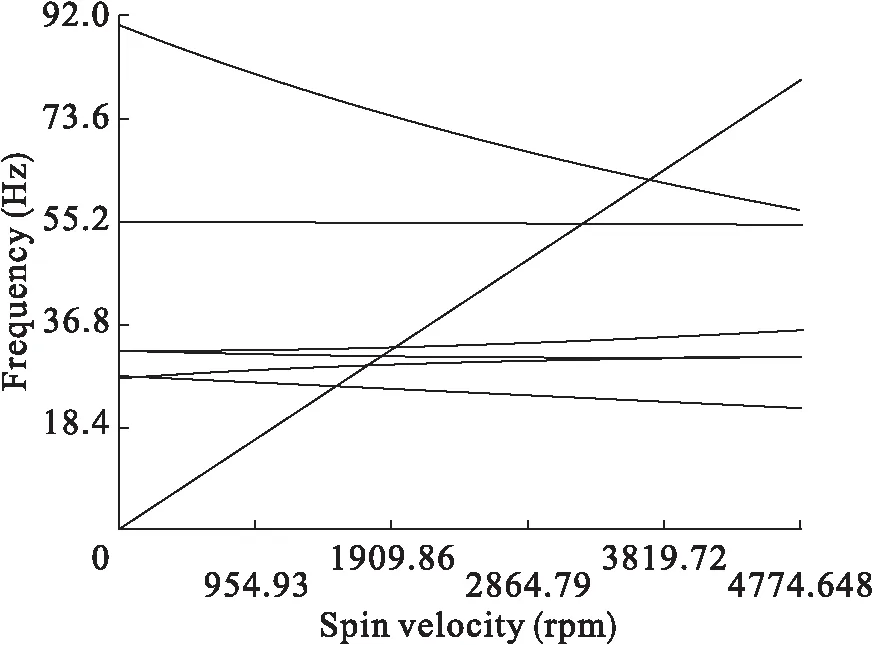

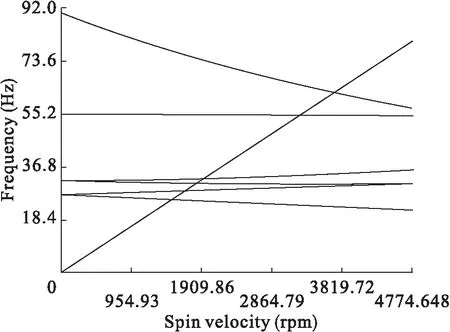

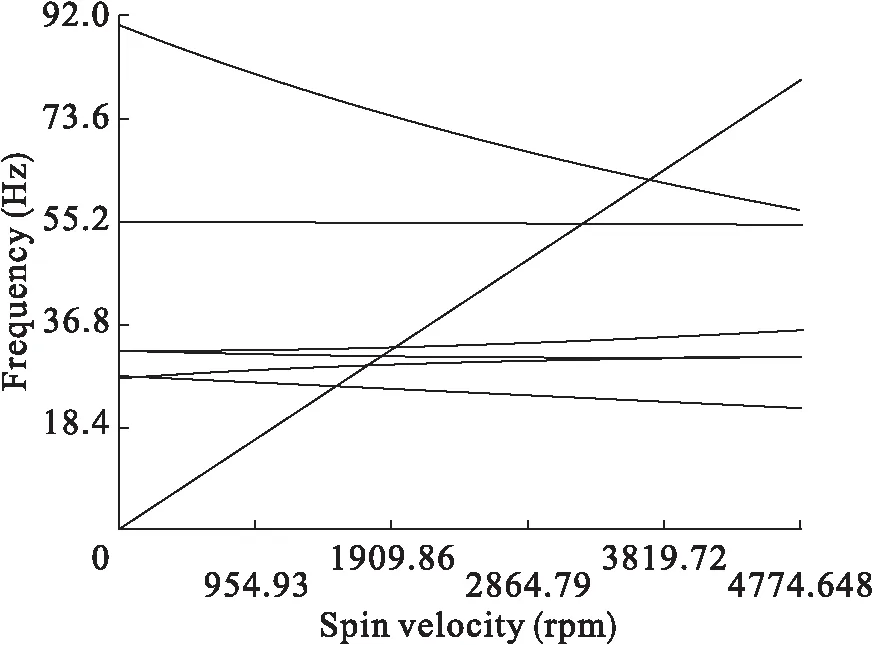

长度为10cm的叶片安装角为0°和90°的转子系统有限元模型及叶片简化模型通过有限元计算得到的Campbell图如图8至图12所示。

图8 叶片安装角为0°和90°的叶片简化的转子系统有限元模型

图9 叶片安装角为0°的转子模型Campbell图

图10 叶片安装角为0°的简化模型Campbell图

图11 叶片安装角为90°的转子模型Campbell图

图12 叶片安装角为90°的简化模型Campbell图

图8~图12中对角的直线是转子系统频率和转速的等值线,四条曲线由下往上依次是一阶反进动和一阶正进动、二阶反进动和二阶正进动频率曲线,其上方的水平直线为转子系统的扭转振动频率线,最上方的曲线为三阶反进动的频率曲线[11]。

3.1.2 长度为20 cm和30 cm叶片的模型及其简化模型

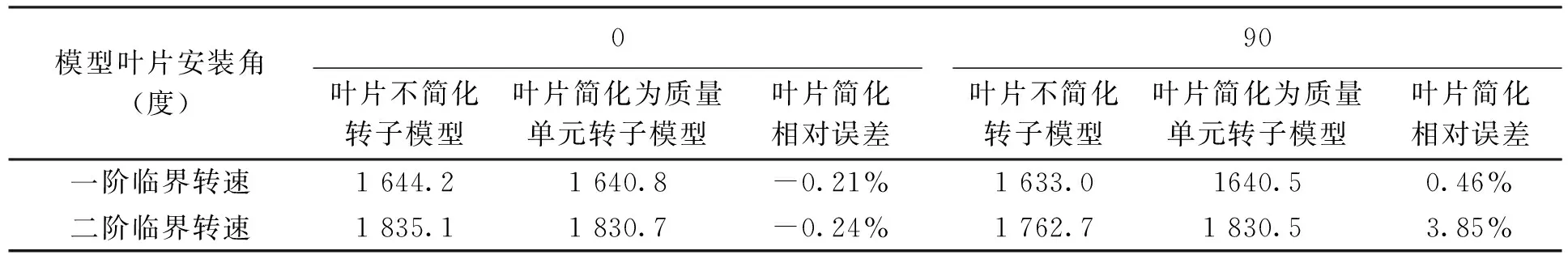

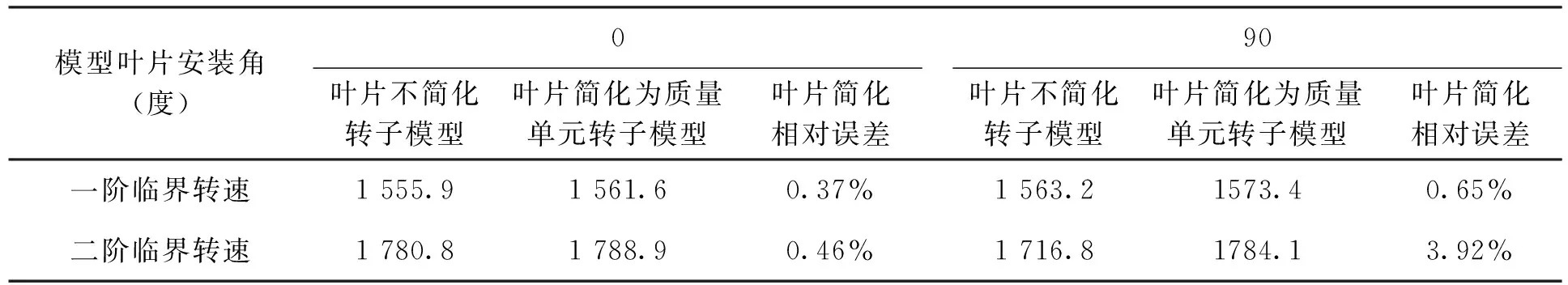

同样的方法可以计算得带长度为20 cm的安装角为0°和纵向安装叶片的完整的有限元模型及叶片简化模型,通过有限元计算得到的一阶和二阶正进动的临界转速如表5、表6所示。

3.2 计算结果分析

通过对比分析表4-表6三组模型的计算发现,随着叶片长度的增加,转子系统临界转速逐渐减小,这符合临界转速随模型参数变化的规律。其中简化模型只在叶片长度为10 cm和20 cm安装角为0°时的临界转速比完整模型的临界转速略高,且随叶片长度增大,临界转速增大值减小,相对误差逐渐接近为零。其余4个模型的简化模型临界转速都比完整模型的高,且随叶片长度增大,临界转速减小值增大,相对误差逐渐增大。且二阶临界转速的相对误差都比同一模型的一阶临界转速相对误差大。叶片安装角为0°和90°的模型比较来看,安装角为90°模型的一阶和二阶简化误差比安装角为0°的一阶和二阶简化误差大,这些都符合叶片变形的陀螺效应对转子系统模型临界转速影响规律。在叶片长度为30 cm时,由于陀螺力矩的效应,转子系统一阶临界转速在叶片安装角为0°的情况下比叶片安装角为90°的情况下小,而二阶临界转速大,这与叶片长度有关。

表4 叶片长度为10 cm模型与简化模型临界转速比较(r/min)

表5 叶片长度为20 cm模型与简化模型临界转速比较(r/min)

表6 叶片长度为30 cm模型与简化模型临界转速比较(r/min)

4 结论

通常的转子系统叶片数量多,叶片建模和有限元划分网格很复杂,对转子系统的临界转速有限元计算增加难度和计算时间,对计算机性能要求高和造成计算效率低下。通过本文可知,在叶片长度和弹性影响不大的情况下,直接将叶片简化为集中质量单元计算对转子系统有限元模型的计算结果误差影响是很小的,这种方法是可行的。

参考文献(References):

[1] 钟一谔,何衍宗,王正,等.转子动力学[M].北京:清华大学出版社,1987.

[2] 孟光.转子动力学研究的回顾与展望[J].振动工程学报,2002,15(1):1-8.

[3] 张利民,王克明,吴志广.利用ANSYS进行转子临界转速计算[J].沈阳航空工业学院学报,2010,27(5):34-37.

[4] 慕鹏,王克明,缪辉,等.有限元模型对双转子系统临界转速计算结果的影响[J].沈阳航空工业学院学报,2011,27(5):34-37.

[5] 缪辉,王克明,翟学,等.反向旋转双转子系统动力学特性的有限元分析[J].沈阳航空航天大学学报,2011,28(4):27-31.

[6] 韩清凯,于涛,王德友,等.故障转子系统的非线性振动分析与诊断方法[M].北京:科学出版社,2010.

[7] 冷纪桐,赵军,张娅,等.有限元技术基础[M].北京:化学工业出版社,2007.

[8] 梅庆.二维有限元模型在燃气轮机转子-支承系统临界转速计算中的应用[J].燃气涡轮试验与研究,2003,16(3):42-44.

[9] Hsiao-Wei,D.Chiang,Chih-Neng Hsu.Rotor-bearing analysis for turbomachinery single-and dual-rotor systems[J].Journal of Propulsion and Power,2004,20(6):1096-1104.