退火对5B02铝合金管材织构的影响

刘济南,王 磊,万 刚,武保林,于 浩

(1.沈阳航空航天大学 材料科学与工程学院,沈阳 110136;2.中航工业沈阳飞机工业( 集团) 有限公司 制造工程部,沈阳 110034)

金属及其合金在形变与随后的退火中常常形成织构,特别是轧制、挤压、拉拔过程产生的织构,对后续加工带来非常大的影响[1-4]。对织构进行深入的研究,掌握织构、成份、工艺参数、性能间的关系规律,将织构理论及控制手段应用到工业生产中,从而达到加工性能指标的优化,对于发挥材料性能潜力,促进材料的应用具有重要的理论与实际意义。

5B02铝合金为5000系防锈铝合金,与俄罗斯AM-2铝合金成份相当。然而对于该材料制备加工的管材,在扩孔加工中出现“橘皮”甚至断裂现象。之所以产生上述现象,其原因为管材在挤压、拉拔加工过程中产生的织构导致塑性变形不均匀及塑性下降。因此,针对5B02铝合金,研究其织构与塑性变形不均匀性之间的关系,寻找有效的控制手段,从而应用于该合金管材制备加工中,对于该材料的国产化应用具有紧迫的现实意义。

1 实验方法

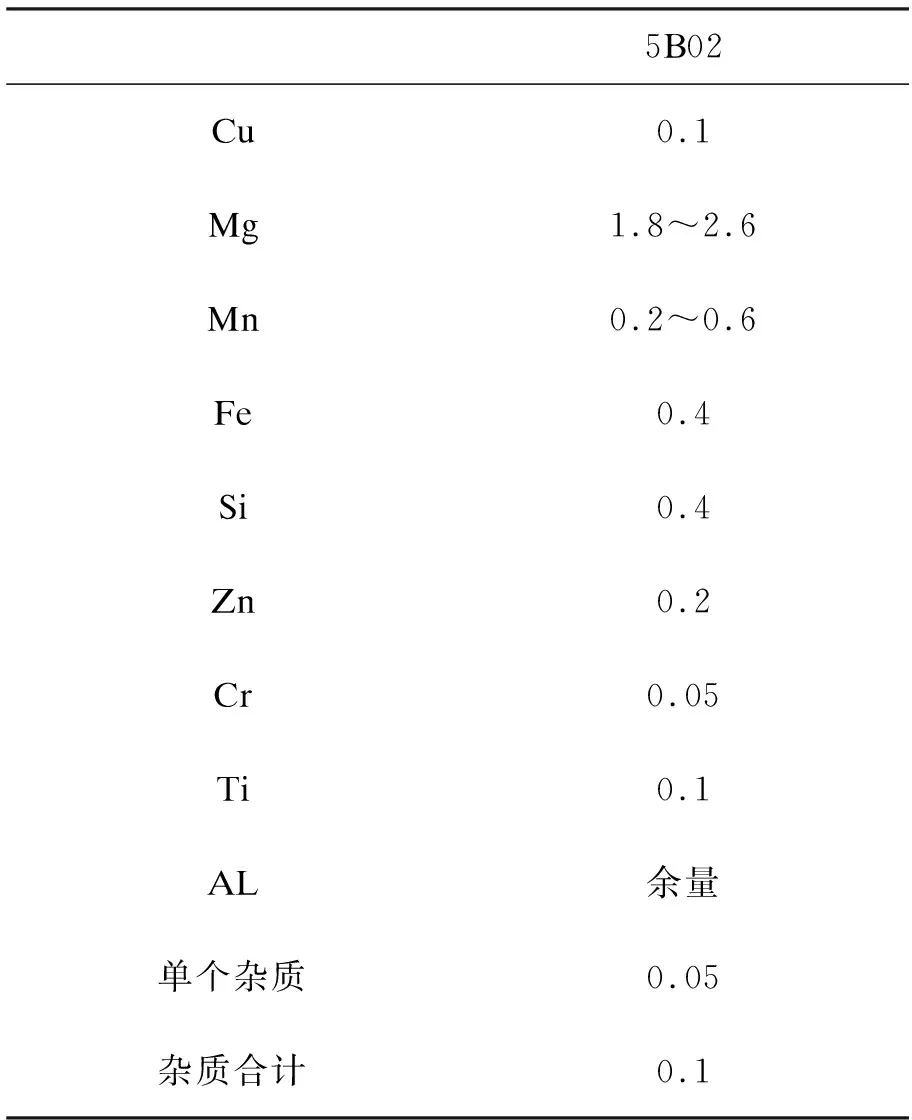

本实验采用中航工业生产管材5B02铝合金,初始尺寸为φ36 mm×1.5 mm(壁厚)。组成成分如表1所示:

表1 5B02管材组成成分

将未经退火的5B02管材做展平处理后,用线切割切取10 mm×10 mm的方片以及符合国家标准的拉伸试样。参照标准牌号5A02成熟退火工艺[5],以及实际工业生产条件要求,拟定退火工艺为:330 ℃-1h、330 ℃-2h、380 ℃-1h、380 ℃-2h、400 ℃-1h、400 ℃-2h,将原始管材和已完成热处理的试样进行拉伸实验,以及磨光表面后在DX-2000型衍射仪上进行XRD扫描,并绘制ODF图。

2 5B02管材性能分析

2.1 力学性能对比

其抗拉强度符合铝合金手册中规定的强度。从表2我们发现,经过退火之后的5B02管材的抗拉强度与断裂强度都有明显的下降,延伸率明显提升,其中以380 ℃、2小时退火时合金可以获得最好的塑性变形能力,这与其内部织构的变化密切相关。面心立方金属中,虽然存在较多的滑移系,但是,当某些滑移系其取向处于一种硬取向状态时,该滑移系就很难启动。而5B02铝合金中存在的较强立方织构、Goss织构以及面织构或者其他锐织构时,在变形过程中某些滑移系就很可能位于硬取向,导致合金变形变得较为困难,塑性变形能力变差。更为重要的是,当合金内部晶粒存在强烈织构时,合金在塑性变形过程中就很可能发生力学性能的各向异性,导致合金变形不均匀,例如拉拔时出现橘皮现象,冲压时出现织耳现象,严重时甚至使材料发生过早断裂,严重影响材料的实际加工生产及应用。

表2 5B02管材拉伸数据

2.2 织构分析

由图1(a)可以看出,未经退火处理的5B02管材的织构组分为包括Goss组分({110}<001>;ψ=0°;θ=90°;φ=45°)的{110}面织构,其强度级别最大为5级。对比分析图1(b)~图1 (g)的测量结果可知,除了380 ℃、2小时退火工艺外,其余所有退火工艺下合金内部都存在立方织构或Goss织构或黄铜R型织构或铜织构以及相当强的面织构。其中立方织构和面织构的强度都为3-5级。[6]相比其他退火条件而言,380 ℃、2小时退火时合金内部织构最为漫散,尤其是原始管材中较锐的立方织构和Goss织构几乎消失,而面织构也变弱,最大级数也降低到2。说明该退火条件对5B02铝合金改善晶粒集中取向非常有利,显著减弱了合金变形过程中力学性能及变形的各向异性[7],对合金的变形能力及成型性都更为有利。

由于管材样品的切取进行了平整处理,因此其织构的分析与轧制板材的织构分析有一些差异。对于测试样品,R向代表的是管材的挤压拉拔方向,而T向代表的是管材测试面圆周的切向。

图1 5B02铝合金织构ODF恒ψ截面图

2.3 显微组织观察

图2为5B02管材的金相组织。与标准金相图谱对比分析可知,其组织为Al固溶体上分布均匀细小的Al-Mg沉淀相,为典型的5000系铝合金的组织。由于管材制备工艺热挤压拉拔,在变形过程中发生动态回复再结晶,铝合金再结晶晶粒组织很难侵蚀显示,因此从上面金相照片中我们还无法判断管材晶粒的大小。然而,晶粒的尺寸却对合金的塑性变形能力具有重要的影响。晶粒组织越细,合金越会表现出良好的塑性和成型能力;而晶粒粗大则会导致材料塑性的下降与成型能力的降低。

图2 5B02管材的金相组织

金属的塑性变形具有以下3方面的特性,其一,金属塑性变形具有不均匀性;其二,金属塑性变形具有不同时性;其三,金属塑性变形过程中体积保持不变。金属塑性变形的不均匀性是指在微观范围,由于晶粒的取向不同,在变形时其取向因子不同,因此各区域的变形程度不同,虽然一般情况下在宏观范围内无法判别这种不均匀性。正是由于各晶粒取向因子的差别,从而也导致金属变形不均匀。FCC金属合金的塑性变形机制主要是位错的滑移,位错的滑移一般很难通过高角晶界,因此位错的滑移以晶粒区域为限,为保持体积不变,各晶粒之间的形状保持协调。[8]由于位错滑移在晶粒尺寸范围内的限制,若将金属变形后会形成与晶粒尺寸大小相对应的微变形区域,若将金属表面进行抛光后变形,可以观察到这种区域的形貌及在各个晶粒内部出现的滑移带。

2.4 拉伸后管材表面形貌

图3为5B02铝合金拉伸试样变形后从宏观均匀变形部位到断口各部委的变形形貌。在FCC金属及其合金中,位错滑移沿着{111}面和<110>晶向进行[9],在塑性变形时,与最大切应力分量平行的滑移系最先开动[10]。从图3可以发现,未经退火5B02管材的试样表面出现大量的滑移带,虽然滑移带较多,但是分布并不均匀,而且方向较为单一大多与试样拉伸方向呈45°或接近45°,当拉力与滑移面法线的夹角为45°时,此滑移系上的分切应力最大。但由于拉伸变形时晶面的转动将使Φ值增大,分切应力逐渐减小,此滑移系的滑移就会趋于困难。多晶体材料在发生塑性变形时,Schmid因子大的晶粒最先变形,滑移线为45°时晶粒的取向因子最大,若取向因子较小,不利于晶粒的变形甚至不发生变形,造成变形的微观不均匀,如图3(a)中有些区域甚至没有出现位错滑移。随着变形程度的增加,晶粒形状也逐步发生变化,大多数晶粒沿变形方向伸长,伴随着晶粒尺寸的增大,这种不均匀性更加明显。在靠近断口方向,滑移线变的更为密集,导致开始出现裂纹,塑性变形能力降低[11]。

图3 未经退火5B02铝合金拉伸试样均匀变形部位变形形貌

图4 不同退火条件下管材拉伸后均匀变形靠近断口处表面形貌

从图4 (a)~ 图4 (f)中5B02合金管材不同退火条件下的拉伸表面形貌可以看出,除了380 ℃、2小时退火工艺外,其余5组样品拉伸表面形貌中滑移痕迹都呈现明显方向集中特点,这从另一方面证实了这几组5B02合金管材在相应退火过程中织构取向较锐,导致在随后塑性变形过程中可启动的滑移系数量较少,最后导致合金管材的塑性变形能力较差。然而380 ℃、2小时退火工艺下的5B02合金管材拉伸表面形貌中滑移痕迹方向较为杂乱,滑移痕迹分布也较为弥散,说明此条件下合金管材中织构取向有利于更多的滑移系启动,更多的滑移参与到合金的宏观塑性变形中,使合金获得更好的塑性变形能力。

图5 不同条件退火后铝合金拉伸断口附近形貌

从上述6组5B02合金管材拉伸断口附近的形貌分析中可以发现,380 ℃、2小时退火后合金管材中晶粒相对较细小,断口处滑移痕迹呈现方向较为杂乱,发生滑移的晶粒数量远多于其他5组退火样品。

3 结论

(1)从织构测量与拉伸表面形貌分析以及力学性能可以看出:未经退火的5B02管材中存在明显的GOSS织构,对其塑性变形的能力产生影响。

(2)通过对6组不同退火条件的5B02合金织构、拉伸力学性能以及拉伸后的表面形貌的测试分析表明:在380 ℃、2小时的退火工艺下可以显著降低合金中晶粒的织构强度,尤其是立方织构及Goss织构的强度明显降低;在塑性变形时,参与滑移的晶粒数有较明显的提升,从而提高了管材的塑性变形的均匀性。

参考文献(References):

[1] 杨钢,陈亮维,王剑华,等.FCC 金属的织构对力学性能的影响 [J].昆明理工大学学报,2012,37 (5):24-27.

[2] Duckham A,Knutsen R D,Engler O.Influence of deformation variables on the formation of copper-type shear bands in Al-Mg[J].Acta Materialia,2001,50(11):2881-2893.

[3] Agnew S.R.,Yoo M.H.,Tom C.N.Application of texture simulation to understanding mechanical behavior of Mg and solid solution alloys containing Li or Y [J].Acta Mater,2001,49(20):4277-4289.

[4] KIM K.-H,LEE D.N.Analysis of deformation textures of asymmetrically rolled aluminum sheets [J].Acta Materialia,2001,49(13):2583-2595.

[5] 汪祥鹏,陈忠家,耿德远,等.退火工艺对5A02铝合金板材组织与性能的影响[J].轻合金加工技术,2010,38(7):35-38.

[6] M.B Chen,J.Li,Y.M.Zhao,et al.Comparison of texture evolution between different thickness layers in cold rolled Al-Mg alloy[J].Materials Characterization,2011,62(12):1188-1195.

[7] Vatne H.E,Daaland O,Nes E.On the formation of cube texture in aluminum[M].Materials Science Forum,1994.

[8] 杨德庄.位错与金属强化机制[M].哈尔滨:哈尔滨工业大学出版社,1991.

[9] Maurice C,Driver J H.High temperature plane strain compression of cube oriented aluminum crystals[J].Acta Metallurgic,1993,41(6):1653-1664.

[10] Liu W C,Morris J G.Texture evolution of polycrystalline AA 5182 aluminum alloy with an initial{001}<110>texture during rolling[J].Scripta Materialia,2002,47(7):487-492.

[11] Jianguo Hu,Keisuke Ikeda,Tadasu Murakami.Effect of texture components on plastic anisotropy and formability of aluminum alloy sheets[J].Journal of Materials Processing Tech,1998,73(1):49-56.