基于西门子840D的高速电主轴星角转换控制

宋 铁,徐兆成,化春雷

(沈阳机床(集团)有限责任公司 设计研究院,沈阳 110142)

高速卧式加工中心HMC50h是用于加工生产汽车发动机缸体缸盖等高精设备的数控机床。为满足加工工艺需要,高速卧式加工中心的主轴部件采用电主轴。电主轴是高速数控机床的核心部件,尤其是在高速加工中心、多面体加工、多轴联动等诸多先进机床设备中,高速电主轴的优异特点是其它类型主轴单元不能替代的。由于高速电主轴普遍功率较大,通常起动电流会很大,过大的起动电流对电网和电动机本身都有影响。首先若电网的容量不够大,则电动机的起动电流可能使电网电压显著下降,影响接在同一电网上的其他电动机和电气设备的正常工作;同时,过大的起动电流,将使电动机和线路上的电能损耗增加,特别是在频繁起动、起动较慢或起动过程较长的情况下,电能损耗更大,发热严重,使高速电主轴的使用寿命降低[1]。另外,在卧式加工中心进行铣削工件表面等工步时,考虑到加工成本等因素,要求高速电主轴能够在低转速运行的情况下输出较大的转矩以保证其加工工艺。

1 控制方案分析

起动转矩的大小主要与以下因素有关:

1)当电源频率和电机参数(包括定、转子绕组电阻及漏电抗,励磁电阻及励磁电抗等)不变时,起动转矩与电源电压的平方成正比。

2)当电源的频率和电压一定时,漏电抗越大,则起动转矩越小[4]。

3)起动转矩随电源频率的提高而减小。

4)起动转矩随转子电阻的增大而增大。所以,绕线转子异步电动机起动时,在转子绕组回路中串入适当的附加电阻,可提高起动转矩[5]。

为保证高速异步电主轴在低速运行的情况下具有较高的转矩,最为可行的方法是当电主轴在低速运行时采用另外一套电机参数以保证其输出足够大的转矩。因此,采用星角转换方式控制电主轴可以满足其调速范围大、低速运行时保持较高扭矩的要求。

针对上述问题,高速卧式加工中心HMC50h通过在西门子840D数控系统上,结合加工工艺要求,采用PLC控制和设置系统参数相结合的方式来控制大功率异步电主轴。

2 在西门子840D数控系统上的实施方案

2.1 硬件设计

本系统的电主轴采用Kessler公司生产的异步电主轴,最高转速是18 000 rpm,额定功率为25 kW。由HMC50 h加工工艺要求,当电主轴在低速和高速运行时同样需要有足够大的转矩。因此,该主轴要求转速在4 700 rpm以下时采用星接,转速在4 700 rpm以上时采用角接。

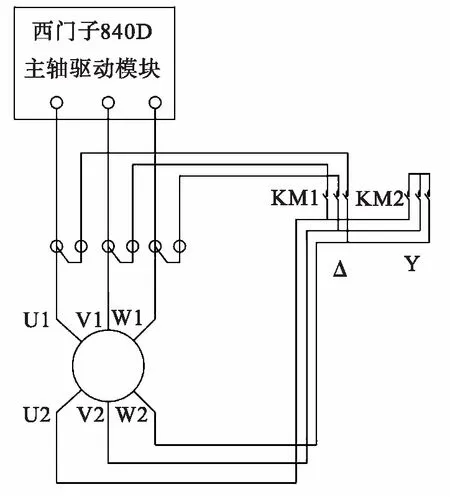

从主轴电机的端口引出了6根动力线,分别连接在星接和角接两个接触器上[6],由接线端子转接与西门子840D主轴驱动模块相连,如图1所示。当接触器KM2闭合、接触器KM1断开电动机定子绕组角接,电动机以星接方式运行;当接触器KM2断开、接触器KM1闭合,定子绕组成角接状态,电动机以角接方式运行。为防止短路,KM1和KM2不能同时闭合,因此在切换过程中一个接触器断开和另一个接触器闭合之间应有一段时间的延迟[7]。

图1 星角起动接线图

2.2 系统参数配置

由于该款电主轴的调速范围较大,为保证在低转速和高转速运行的情况下都有足够大的转矩,该电主轴配备了两套参数。要求当电主轴运行在4 700 rpm以下是采用星接参数,当电主轴运行在4 700 rpm以上时采用角接参数。按照主轴说明书将星、角两套参数输入。表1所示为部分星接和角接参数对比。

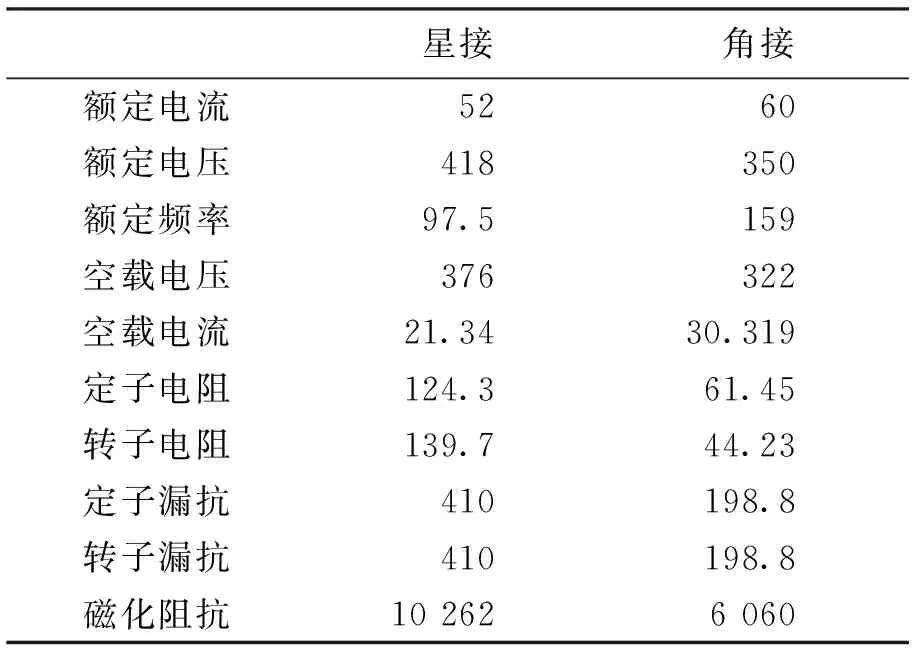

表1 星接和角接参数对比

2.3 PLC控制程序

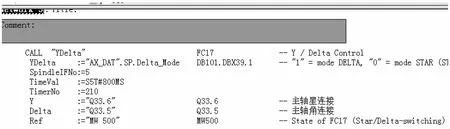

在840D系统中采用西门子集成的FC17子程序实现星角转换,图2为星角转换的部分程序。在此星接和角接的接触器之间的切换以及切换之间的时间延迟完全由程序实现,从而降低了硬件连接的难度,节省了时间继电器,降低了成本,提高了星角转换的可靠性。

FC17是专用于控制星角切换定时的子程序,并且该星角切换既可以是在直接起动时切换,也可以是在电主轴运行过程中进行切换。当使用多个需要进行星角切换的电主轴时,对每一个电主轴都需要分别调用一个FC17进行控制。

图2 FC17程序

首先在主程序中调用FC17子程序,参数“TDelta”是星角转换的控制位,参数“SpindleIFO”应写入定义主轴时给主轴分配的编号,参数“TimeVal”用于设置切换过程中的延迟时间,参数“TimerNO”用于指定计时器号,参数“Y”是星接接触器的输出地址,参数“Delta”是角接接触器的输出地址,参数“Ref”是FC17的状态参考位。

通过M代码控制参数“YDelta”,当背景数据块的DB101.DBX39.1位为0时采用星形连接方式,此时星接输出位Q33.6为1,角接输出位Q33.5为0,同时系统通过参考值MW500选取星接时的电机参数;当该位为1时采用角形连接方式,此时星接输出位Q33.6为0,角接输出位Q33.5为1,同时系统通过参数值MW500选取角接时的电机参数。在星角转换的过程中通过210号计时器进行800MS的延迟,以防止短路,如果TimeVal位为0时,系统将自动启用100 ms的延时缺省值,如果在该位输入的一个小于50 ms的数值时,系统将启用该位最小的设置值50 ms。

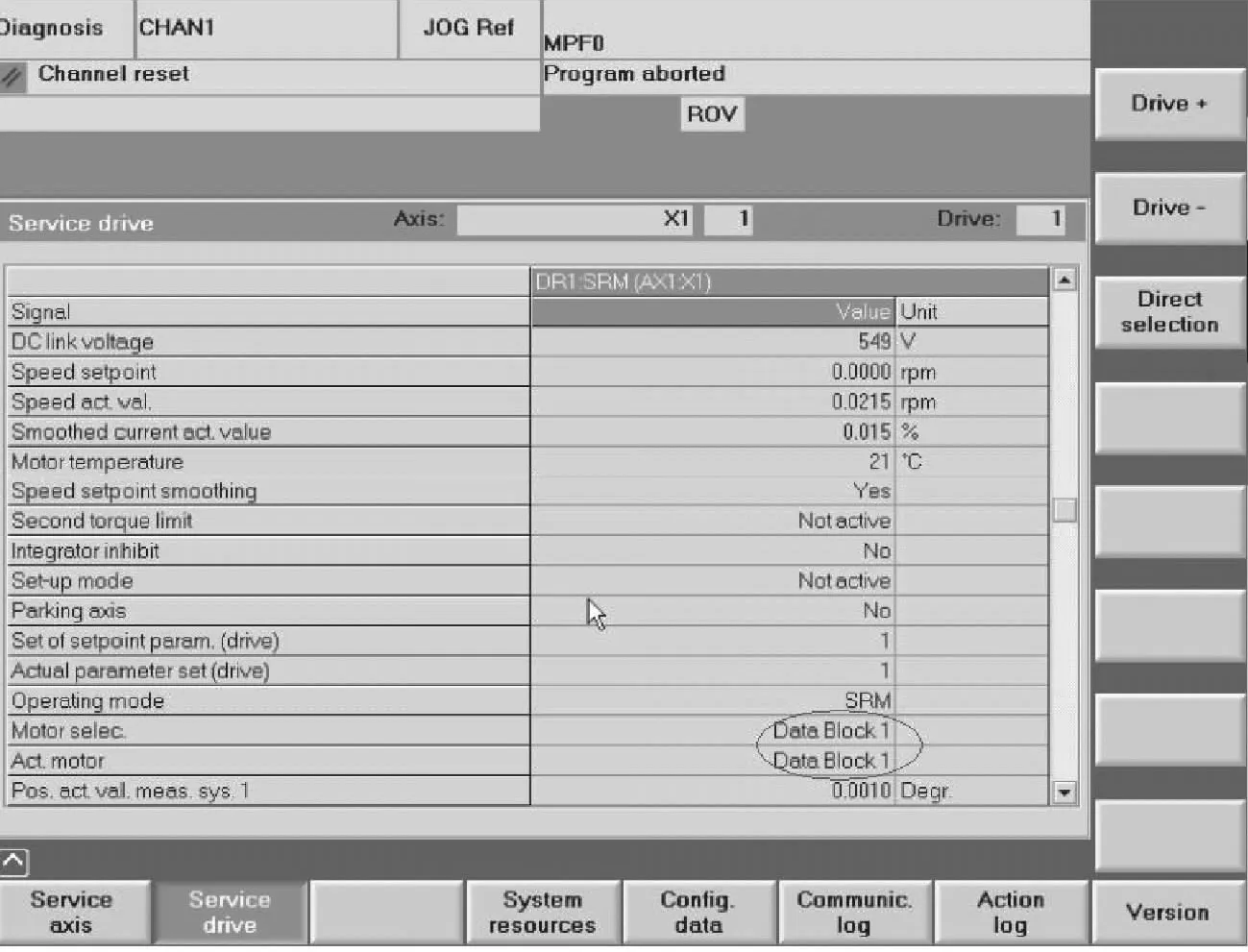

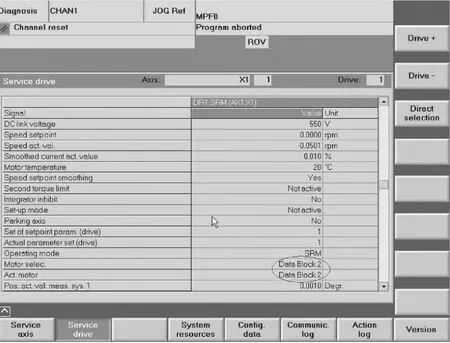

在执行星角转换完成后,通过西门子840D的HMI界面可查看电机当前的参数是否同时切换如图3所示。

实验证明,通过西门子840D数控系统结合PLC进行星-角接转换的方式能够方便、可靠的实现大功率电主轴的降压起动,保护电主轴和伺服驱动模块的使用寿命,既能发挥电主轴的高速特性,又能完成电主轴低速大扭矩加工[8]。

3 结论

本文在分析三相异步电机的降压起动原理的基础上,论证了高速异步电主轴在低速运行的情况下提供足够大的力矩输出的可行方案。结合高速卧式加工中心的加工工艺要求,通过西门子840D数控系统实现了异步电主轴在星接和角接方式下的运行及星接角接切换,并验证FC17可实现电主轴星角转换及电机参数切换。实验证明电主轴可以安全可靠的在星接和角接的状态下运行。

图3 电主轴参数的切换

参考文献(References):

[1] 孙克军.常用电机与变压器技术[M].北京:机械工业出版社,2007.

[2] 陈伯时,陈敏逊.交流调速系统[M].北京:机械工业出版社,2005.

[3] 刘锦波,张承慧.电机与拖动[M].清华大学出版社,2006.

[4] 羌予践.电机与电力拖动基础教程[M].电子工业出版社,2008.

[5] 周希章.电动机的起动、制动和调速(第2版)[M].北京:机械工业出版社,2003.

[6] 蔡红斌.电气与PLC控制技术[M].北京:清华大学出版社,2008.

[7] 范永胜.电气控制欲PLC应用[M].北京:中国电力出版社,2004.

[8] 吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.