树脂砂铸造“气渣隔”缺陷的形成机理及防止

陈小华,查明晖,封雪平,鲍 飞

(南车集团戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

随着球铁件表面磁粉探伤要求和磁粉探伤检测灵敏度的提高,一些对疲劳强度、冲击韧性等性能有较高要求的球铁件,经常因磁粉探伤不合格出现批量报废的情况[1]。

磁粉探伤时磁痕超标缺陷主要为夹渣,形成夹渣的原因不同,夹渣的类型和反映出的形态也就不同。从形态上看,有团块状的;有分散性裂纹状的[2-3]。形态不一样,说明其类型和形成的原因都不一样,相对应的解决办法也就不一样。笔者在一铸件试制过程中发现了一种呈圆周型的磁痕超标缺陷。经分析此缺陷为气渣隔缺陷[4]。本文详细介绍了气渣隔缺陷的性质特征,并提出了气渣隔缺陷的形成原因和机理,这对预防和解决这类缺陷具有积极意义。

1 缺陷特征

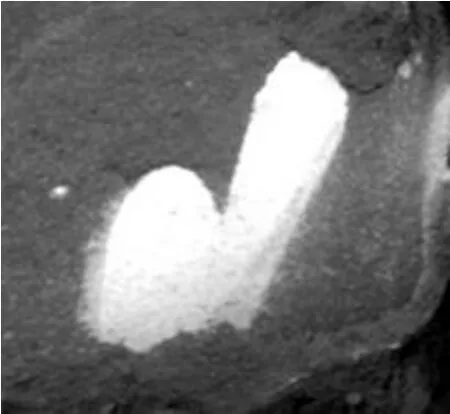

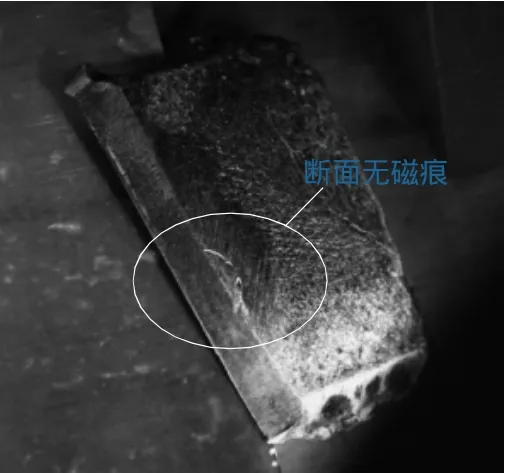

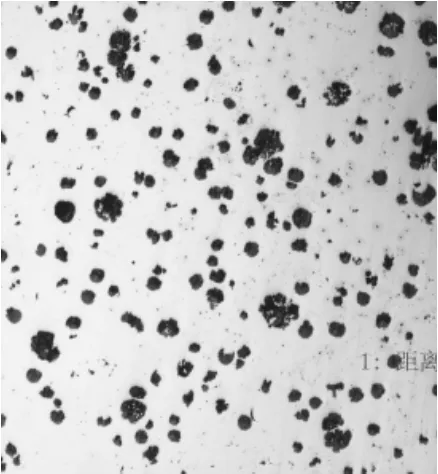

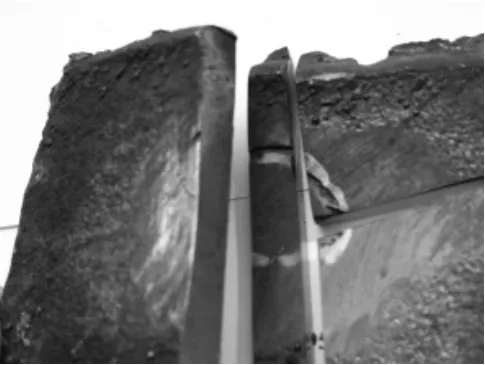

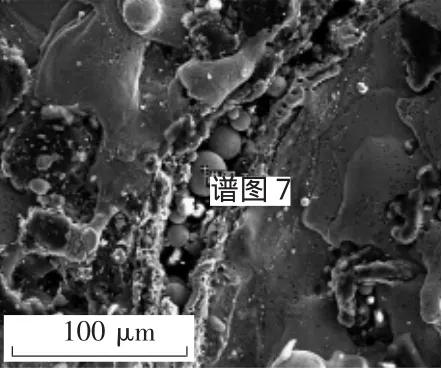

气渣隔缺陷常常出现在铸件上型的大平面上。铸件落砂后,气渣隔缺陷处涂料层随同砂块剥落,缺陷处表面光亮无粘砂(见图1),与铸件其他无缺陷的表面存在明显的区别。在铸件热处理抛丸后,气渣隔缺陷的表面和其他无缺陷的表面无明显区别,肉眼无法直接发现。磁粉探伤时,在气渣隔表面存在圆周型的磁痕聚积,如图2.对气渣隔缺陷进行轻微的打磨后,可见气渣隔内部为圆周型的不熔合的沟壑,沟壑深度较浅(见图5).沿着气渣隔缺陷纵向解剖,将纵向切片分别做金相分析和湿法磁粉探伤。图3为气渣隔缺陷纵向切片湿法磁粉探伤照片,铸件平面上气渣隔处磁粉聚积清晰可见,而气渣隔缺陷纵向却无磁粉聚积。图4为气渣隔缺陷纵向切片金相分析照片,从照片可知,气渣隔缺陷纵向石墨球化较好,组织致密正常,只是在表面发现一处25.01 μm的不熔合缺陷。对不熔合缺陷分别进行电镜检测和能谱分析,如图6为电镜照片,电镜照片中存在比较明显的不熔合缺陷,而且在不熔合处有较多的夹渣,能谱分析显示夹渣主要为金属氧化物,为二次氧化夹渣。

图1 气渣隔表面光亮无砂

图2 气渣隔磁粉探伤表面形貌

图3 气渣隔磁粉探伤断面形貌

图4 断面金相

图5 气渣隔打磨后形成的沟壑

图6 气渣隔处电镜照片

综上所述,气渣隔缺陷具有以下特征:①此类缺陷常常出现在铸件上型的大平面上;②落砂时,缺陷表面呈光亮氧化色无粘砂,与铸件其他无缺陷的表面存在明显区别;③抛丸后,一般情况下气渣隔缺陷的表面和其他无缺陷的表面无明显区别,肉眼无法直接发现;④磁粉探伤时,缺陷表面存在圆周型的磁痕聚积;⑤打磨后,缺陷形貌为圆周型不熔合的浅沟,沟壁常常附着一定的二次氧化夹渣。

2 产生原因及机理

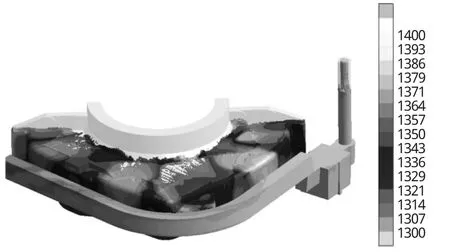

为了找出产生气渣隔缺陷的原因,首先利用Magma软件对缺陷铸件的充型过程进行了模拟,如图7为充型78%时情况,从充型情况可知,铁液从三道内浇口进入型腔,进入型腔时铁液对冲,在铸型上型的大平面上交汇,此时铁水易卷气氧化,且温度较低,铸型上型的大平面上卷入的气体和砂型中未排出气体形成了一个密闭的气腔,密闭气腔中的气体无法及时排出,所以形成了气隔缺陷。由于气泡的表面吸附作用,在浇注的过程中,铁液中的二次氧化夹渣容易吸附在气泡的壁上,所以一般气隔缺陷的表面往往存在二次氧化夹渣缺陷。气隔缺陷一般不单独存在,在铸件表面主要是以气渣隔的形态存在。

图7 MAGMA模拟铸件充型情况(温度场)

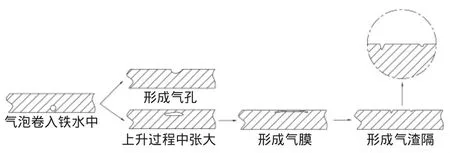

根据气渣隔形成原因的分析可以探索出其形成机理,形成机理演示图如图8,由于铸造工艺设计不当,铁液充型过程中有对冲卷气现象,或者充型中有交汇现象,使得型腔中的气体不能完全排出,在铸型上型大平面上形成了一个密闭的气腔,密闭气腔四周铁液温度较低,充型中生成的二次氧化夹渣吸附在气腔壁上。如密闭气腔压力较大且砂型的透气性较差,则铸件凝固时,密闭的气腔最终在铸件表面形成气孔缺陷;如密闭气腔压力较小或者砂型具有一定的透气性,但气腔四周的温度较低,在浇注后期,气腔上升并被压缩成一层气膜,最终在铸件上型大平面上形成一种圆周型较浅沟壑状的气渣隔缺陷。由于气膜的阻隔作用,所以铸件落砂时气渣隔缺陷的表面往往光亮无粘砂,与铸件其他无缺陷的表面存在明显区别。

图8 气渣隔形成机理

3 解决和预防措施

为了解决这一铸造缺陷,曾试图通过在出现气渣隔缺陷的砂型处增加溢流冒口,加强此处的排气,但浇注出的铸件中仍有一定比例存在气渣隔缺陷。这主要是因为充型到此处的铁液温度已偏低,铁液填充冒口后便使其失去排气能力,而气腔中的气体不能完全排出;同时,由于浇注速度上的波动,上箱大平面卷气不可能总是出现在同一位置,如溢流冒口位置的稍有偏差,排气效果也将大打折扣。因此增加溢流冒口并没能完全消除气渣隔缺陷。

最终通过改变浇注工艺,保证铁液进入型腔后不对冲,气体能够顺畅的从出气冒口排出,彻底解决了铸件气渣隔缺陷。

从上述的气渣隔产生原因及机理分析可见,解决和预防该缺陷必须从以下几个方面来着手:

1)在铸造工艺设计时,应充分考虑浇注系统的引入方式,尽量避免铁液对冲,避免铁液合流在大平面处,尤其是薄壁区大平面,充型过程要保证顺畅;适当增大浇注系统的截面积,防止铁液流动前沿温降较大;适当提高浇注温度及浇注速度;

2)减少型砂发气量,增大型砂透气性。灼减量应控制在4%以内;在保证砂型强度的情况下,应尽量降低树脂加入量;严格控制粉尘含量,厚大铸件易采用较粗原砂;

3)多增加一些出气片或排气冒口,加强型腔排气;浇注时应快浇,浇注的同时一定要做好引气工作;

4)当有铸件大平面(特别是薄壁平面)位于上型时,可适当增加些抗拉筋,或将铸型倾斜一定的角度浇注。

[1]王祥和.降低6160系列柴油机球铁曲轴夹渣的措施[J].现代铸铁,2000(1):57-58.

[2]徐建林.球铁件夹渣缺陷形成的影响因素分析[J].兵器材料科学与工程,2003,26(2):19-22.

[3]陈国桢,肖柯则,姜不居.铸件缺陷和对策[M].北京:机械工业出版社,1996:41-47.

[4]王敏.树脂自硬砂铸造“气渣坑”、“气渣隔”缺陷与防止[J].铸造技术,2002(3):172.