消失模成型模具设计过程中的几个关键要素

余 雷

(安徽合力股份有限公司合肥铸锻厂,安徽合肥 230601)

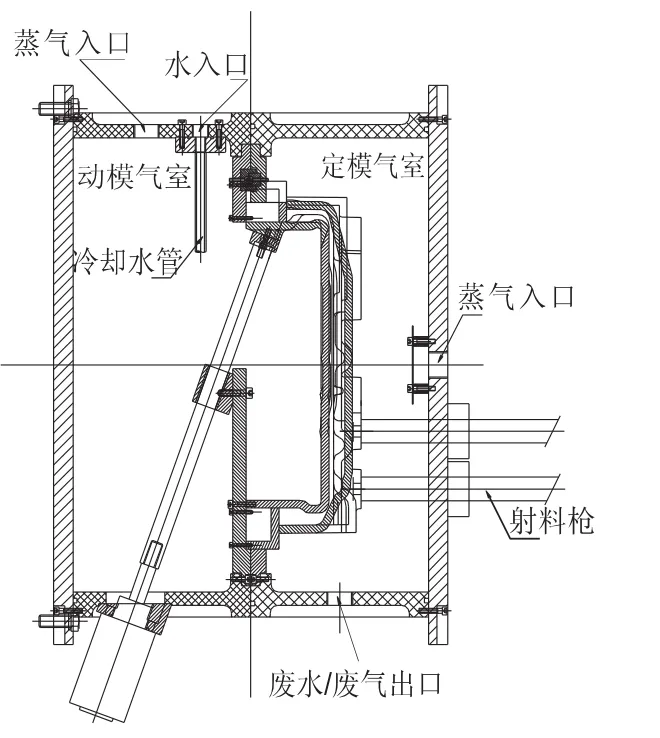

消失模铸造是一种具有简化零件制造工序、减轻劳动强度、提高生产效率和铸件质量,以及经济效果显著和便于实现机械化和自动化生产等优点的新型铸造工艺。消失模发泡模具的设计与制造则是生产铸件模型型片以及形成完整模型的一个最关键因素。无论模型制造设备的性能如何,如果模具设计不合理,其成型的模型片及其完整模型的质量也是无法得到保证的。本厂的发泡成型机,采用垂直分型,模具需自带气室,射料枪穿过气室设计在定模模具型腔的背面,蒸汽通过管道从动、定模气室的背面和侧面进入到气室,冷却水通过管道从动、定模气室的侧面进入到气室,并且需要将冷却水管均匀地布置到模具型腔的背面。本厂为六安齿轮厂开发的齿轮箱壳体铸件,产品结构复杂,壁厚较薄,粘接面处的壁厚仅为6 mm,模片(半模)的三维图如图1,其发泡成型模具结构如图2所示.

图1 模片三维图

图2 发泡成型模具结构图

1 模具的材料

采用了铝合金来制造消失模的模具,这是因为用铝合金制造的模具在模片成型的加热和冷却过程中,热量的传递是比较均匀的,而且铝合金的加工性能良好。能够得到精度和尺寸稳定性最佳的模型,模具直接用锻铝块加工出来,如果采用铸造方式进行制模,其肯定具有经济性,但势必造成精度较低,以及由此导致的尺寸稳定性差和由于铸件铸造缺陷和内部应力所导致的模具服务寿命短等弊病。所以应尽可能地采用锻铝来制造消失模模具。

2 模具的结构

对于具有复杂结构的铸件而言,其模具结构应尽量设计得简单,以便于CAM加工。模具的壁厚也应当尽可能地设计均匀(一般模具壁厚设计成10 mm~12 mm),这样在加热和冷却时,泡沫珠粒就会均匀地融合和收缩。同时对模片而言,模片的壁厚要求应不低于3.5 mm,如果壁厚小于3 mm,则泡沫珠粒的融结不好,从而导致模片的质量无法保证。

模具的结构设计还要充分考虑到在制模成型过程中的发泡材料注射孔的各种参数。这就是说,要合理地设计出泡沫珠粒进入模具型腔的位置和射料孔的数量,从而保证泡沫珠粒在制模过程中实现模具整体型腔的完全充型,特别要保证在模具型腔内最远端和最窄点的模型密度值。

2.1 模片粘接面的设计

模片的胶合粘接是消失模工艺工业化实际应用中十分重要的一个环节,直接决定了组合模型形状或称最终铸件几何形状的准确性。模片的胶合操作是借助于一个严格仿形粘接面形状的机械手(相对冷黏胶而言)或者手工胶合,并通过取得可以保证绝对完美密合效果的最少胶量来完成对模型的每两个型片之间的粘接。这里所谓的完美密合是指在后续模型浸涂过程中能够严格杜绝涂料渗入两个黏接面区域之间,而黏胶的用量越大,则在浇注过程中黏胶产生的发气量就越大,从而会导致铸件产生碳黑等缺陷。因此,模片粘接面的设计在整个模具设计过程中也是一个很重要的环节。

1)首先要尽可能地将粘接面设计成平面,如果局部需要设计成有坡度的,则坡度设计一般应以≤45°为宜,从而确保黏胶涂刷的均匀性。

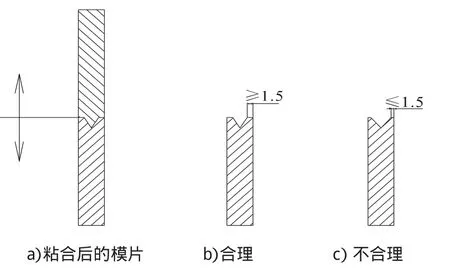

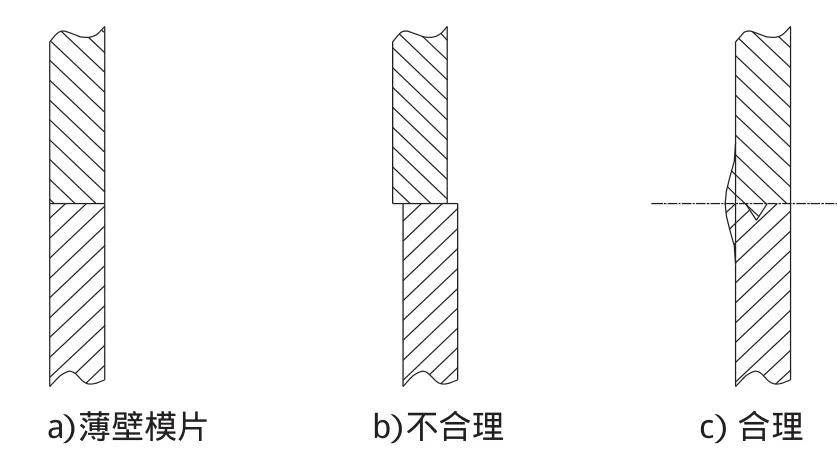

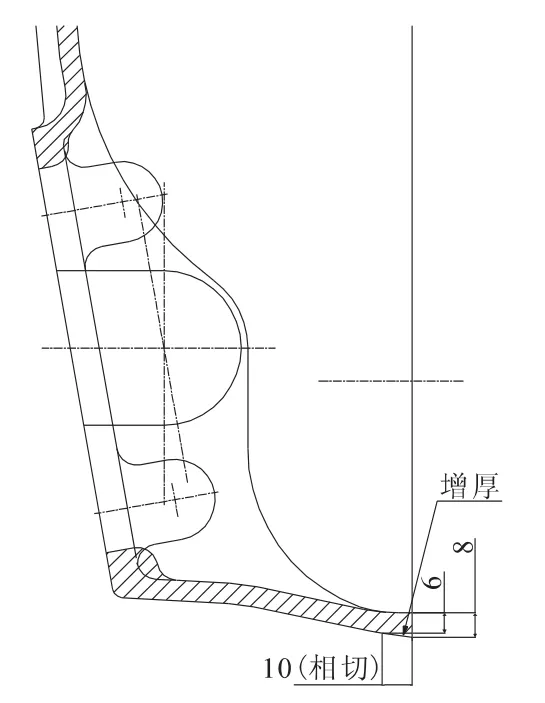

2)模片的粘接面最好设计成带有凸凹槽结合的形式,如图3所示,而对于薄壁件的粘接,由于粘接处太薄,凸凹槽无法设计,因此在粘接时很容易导致模片错位,这时可以和客户商量,在不影响产品的外观和使用的前提下,适当地将粘接处的壁厚加厚,如图4所示,以便增加粘接面积,否则在粘接时容易导致错位现象,从而影响铸件最终几何形状的准确性。我们在设计六齿变速箱壳体时,由于模片粘接面处的壁厚较薄(6 mm),凸凹槽设计困难,为了保证膜片的粘接质量,我们与客户进行了沟通,在粘接面处将壁厚增加了2 mm(见图5),因此很好地解决了这个问题。

图3 模片粘接面的结构设计图

图4 薄壁件粘接部位的结构设计图

图5 模片粘接面处改进图

2.2 模具气塞的布置

模具型腔的气塞布置很关键,它直接关系到泡沫珠粒能否均匀饱满地填充到型腔里以及能否均匀受热和冷却等问题,因此在考虑模具的气塞布置时,一定要尽可能地使气塞均匀地布置在模具上,气塞的尺寸大小视布置区域大小而定,一付模具上可以采用尺寸规格不等的气塞进行布置,气塞的材料选择也应尽可能地与模具材料相同或相似,以保持模具的导热性能一致。

2.3 冷却水管的布置

模具气室里的冷却水管布置是否合理也同样非常重要,总的原则是要让冷却水可以均匀地喷洒到模具型腔的背面,防止因冷却不均导致局部区域的模片出现过热,从而影响到模片的质量,最终影响到铸件的质量。

3 小 结

一副设计合理的消失模模具,应充分考虑到模具材料、模具的结构及模具的加工等方面的因素,合格的模具发泡成型出来的模片质量才能够得到保证。图6为六齿的变速箱壳体模片图(半模)。

图6 模片图

[1]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004.