新型钢锭模研究与运用

陈培红,潜美丽,靳 鹏,许益华,王纪元,姚国平,张应山

(太原重工冶铸分公司,山西太原 030024)

太重冶铸分公司原钢锭锭型的设计参数是上世纪50年代从原苏联引进的。这些锭型属于“高瘦”型,高宽比大,锥度小。34 Cr Mo1 A采用这样的锭型生产,废品率高。针对34 Cr Mo1 A废品率高,开始研究钢锭模参数对钢锭质量的影响,并设计出新型钢锭模。

1 试验过程与讨论

1.1 新锭模设计过程及参数

设计理念:高宽比减小、锥度增加有利于钢锭实现自下而上顺序凝固,易于钢水补缩,中心较密实[1]。然而对于上大下小带保温帽的钢锭,为了减慢上部钢液的凝固速度,得到更为致密的组织,锥度还要加大。但钢锭模锥度不能无限放大,合理增大锥度,降低高宽比,依此设计的钢锭模的应用使产品废品率有所降低,但仍不能达到合理范围。为了更好地实现上述目的,根据计算及试验结果,对系列锭型尺寸进行优化,并通过计算机模拟,找出工艺参数与缩孔、疏松的关系,从理论上验证设计的合理性[2]。下面是设计的两个主要方面。

1.1.1 改变注速和浇注温度

浇注的主要参数是浇注温度和浇注速度,在确定这两个参数时,除了考虑这两个参数本身外,还要考虑二者之间的关系,如何对待这两个参数之间的关系,目前国内外有两种观点:一是低温快浇,二是高温慢浇。在国内占主导思想的是低温快浇,在这种观点的指导下,进行浇道系统设计,使钢锭的充型过程更加合理,通过收集和整理大量的资料,设计出新底盘——三孔底盘。采用三孔底盘,使以前单孔充型变成三孔充型,能够实现较快的充型速度,充型时间减短,热量损失减小,可以降低浇注温度,实现低温快浇的目的。新三孔钢锭模三维模型见图1,三维图中的所有尺寸参数与实际生产一致。

表1 中列出两种三眼钢锭模和普通钢锭模的注速,与普通下注钢锭相比,浇注总时间最少减少2 min~3 min,锭身减少 1min~2min,冒口减少 1min,而且随着钢锭模变大,这种速度优势将更加明显,我厂三孔45t钢锭的锭身浇注时间比普通要减少6min以上。浇注时间变短,能减少二次氧化带来的夹杂。

图1 新三孔钢锭模三维模型装配体

表1 注速对比表

1.1.2 增大了冒口的比例

表2 中给出了30t~39 t三孔钢锭模与普通锭模参数对比,大气浇注钢锭冒口由原有锭模的12%增大到18%,充分发挥了保温冒口内钢液的填充作用,使钢锭头部的钢液液态时间保持较长,以填充锭身的收缩,从而使缩孔和大量的夹杂物集中在这部分,以便在以后的热加工过程中切除。不难看出,增大冒口比例,能消除锭身的缩孔及中心疏松,有利于夹杂上浮到冒口区域,使钢锭具有良好致密的组织。

表2 30t~39t三孔钢锭模与普通锭模参数对比

1.2 新锭模使用效果的数值模拟及生产数据讨论

使用计算机数值模拟,能够大大缩短钢锭模设计和修改周期,能够直观地看到充型凝固过程,分析冒口补缩情况[3]。为了对比新锭模的优缺点,选用一种单孔锭模进行对比。

1.2.1 充型过程模拟与讨论

对单孔底盘钢锭和三孔底盘钢锭进行浇注过程充型数值模拟,充型过程的浇注速度是根据生产中实际过程基本相同,并进行对比,由于在数值模拟过程中不能使用悬挂保护渣操作,所以模拟的充型过程结果与实际不完全一致,但是从模拟结果可以看出明显区别,在实际浇注注速下的模拟充型20%时的结果如图2,由图2可知,三孔底盘的充型过程要比单孔底盘稳定。稳定的充型过程,可以保证浇注过程中不卷渣,钢液能够平稳上升,有利于夹杂物和气体上浮,把缩孔性缺陷推上了冒口。由图3可知,三孔底盘型钢锭模的充型过程是几乎没有紊流的,能够很好地避免卷渣和卷气。

图2 充型到20%时的瞬间速度对比图

1.2.2 凝固效果数值模拟与讨论

图4 给出三孔底盘钢锭部分凝固过程。由图4可知,在充型完成,凝固开始时,锭身围已有2.8%的钢水凝固,钢锭凝固时形成了合理的凝固前沿。而且整个过程是锭身先凝固,冒口最后凝固,帽口内钢液的发挥了填充作用,使钢锭头部的钢液液态时间保持较长,填充锭身的收缩,使钢锭具有优良的致密组织从而使缩孔和大量的夹杂物集中在这部分,便于在以后的热加工过程中切除。

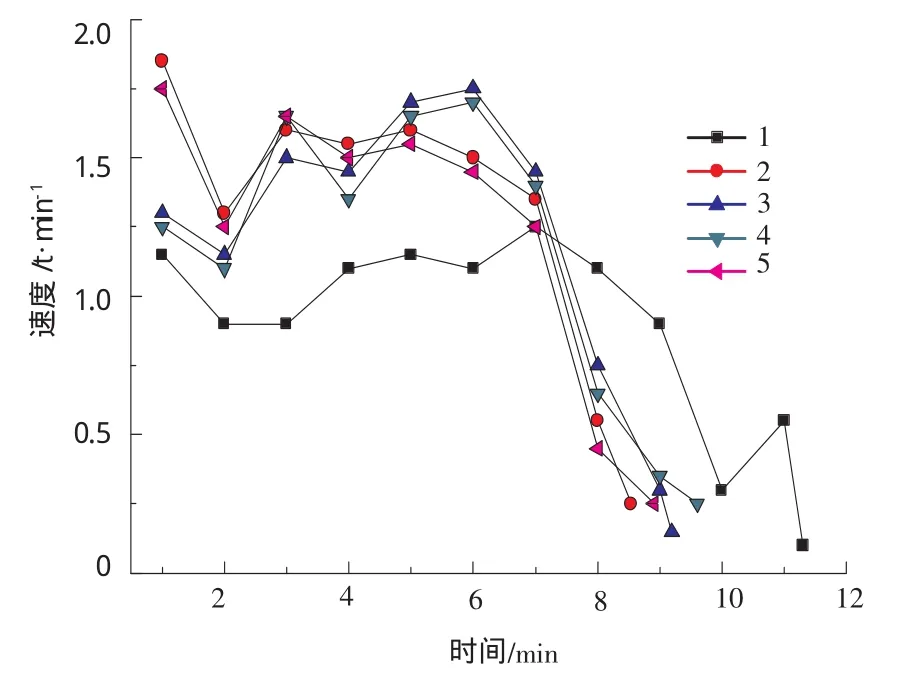

1.2.3 实际生产注速讨论

图5 给出5次三孔底盘钢锭浇注速度与时间的关系。由图可知,三孔底盘钢锭的开浇流速变动小,浇注时注速易于控制,整个过程注速呈现先变大后减小的趋势,没有出现大的波动,符合生产中锭身快浇,冒口慢浇的规律;图6给出5次单孔底盘钢锭浇注速度与时间的关系,由图6可以看出实际生产中浇注速度,整体是前期快后期慢,但是锭身浇注时间内注速波动较大,注速不易控制。

图3 三孔底盘钢锭模充型过程图片

2.2.4 最终产品质量及三孔锭模改进

图6 单孔底盘钢锭浇注速度与时间的关系

三孔锭模前期一共生产了钢锭52支,产量1721 t,产品最终探伤合格率100%。提高了产品质量,达到了令人满意的效果。后期由于三孔底盘钢锭模在生产过程中有不同程度的损坏,使钢锭的质量不能保证,产品的合格率有所降低,但与普通锭模相比合格率依然较高。

刚开始设计的三孔底盘的寿命与单孔相比要短的多,但通过后期的改进,使三孔底盘的使用次数明显增多。

2 结论

1)通过锭型优化,使公司锭型系列化,提高了产品质量。

2)运用计算机数值模拟软件,分析生产现场的数据,设计出合理的钢锭模参数。

3)三孔底盘锭模能很有效地杜绝充型过程钢水紊流,避免卷气和卷渣。

4)三孔底盘锭模实现了低温快浇的理念,减少对耐火材料的冲刷,避免二次氧化,能够形成合理的凝固前沿。

5)三孔底盘锭模浇注速度便于控制,整个浇注过程呈现先变大后减小的趋势,符合生产中锭身快浇,冒口慢浇的规律。

6)改进钢锭模后提高了钢锭的质量,从而减少了转子废品率。

[1]陈家祥.钢铁冶金学[M].北京:冶金工业出版社,1990.

[2]李金良.优化锭型在生产中的应用[J].大型铸锻件,2008(6):22-23.

[3]孙智刚,林琳,王耀琨.模拟软件在优化上注钢锭模设计中的应用[J].大型铸锻件,2011(3):23-25.