新型炼镁技术及其影响因素的探究

霍燕清,李秋书,柴跃生,康 丽,魏 伟,刘 敏

(太原科技大学材料科学与工程学院,山西太原 030024)

金属镁是我国具有国际竞争力的重要出口物资,产量占世界总产量的60%以上,年产量已经能够达64万t之多,居世界第一[1]。目前世界上大多采用的是传统皮江法炼镁。传统皮江法炼镁过程主要可分为白云石煅烧、原料制备、还原和精炼四个阶段,其工艺是将白云石原料(主要是Mg CO3·CaCO3)在炉窑中煅烧(俗称“煅白”),研磨成一定粒度后与硅铁粉和萤石粉混合并制成一定尺寸的球团物料,送入一端封闭、另一端开口的水平放置的耐热钢还原罐内,在约1150℃~1200℃高温状态和1 Pa~13 Pa的真空压力条件下用Si来还原Mg,国内绝大多数镁企业都采用此生产方式,在还原装备中多以水平放置还原罐结构为主要特点,但传统炼镁法是一种间歇式生产方式,其生产效率低下,不便于实现机械化,不仅造成能源浪费,而且影响还原罐寿命[2]。为了提高镁的还原效率,和实现连续、环保生产,人们在还原设备和还原反应速率方面都进行了大量的研究和实验,并取得了很多成果,本文主要综述了炼镁工艺的影响因素以及提高还原镁生产率的方法。

1 影响还原罐内还原速率的因素

在炼镁工艺方面,还原镁需要的环境是1150℃~1200℃高温状态和1P a~13P a的真空压力条件[3],由此可见温度是影响还原效率的最主要的因素。除了还原的温度及真空压力条件外,以下因素的影响非常重要:

1)球团物料的配料和配制。球团物料中作为还原剂的Si与“煅白”后MgO的接触面积大小直接影响着还原效率的高低。这主要与原料中镁的品位、物料的研磨粒度、还原剂的加入量以及球团压制密度有关。镁的还原反应实际上是固-固反应,在一定条件下,球团物料中Si原子必须扩散迁移并与MgO接触才发生反应,扩散距离的大小直接关系到还原反应速度和时间。配料过程中需要根据实际情况进行计算,制定科学的物料配比和生产工艺。这些参数不但影响生产成本,最重要是影响还原反应过程的快慢。

2)还原反应产物镁蒸气[4]脱附球团物料的界面。在还原过程中,球团物料外表层最先被加热到还原反应所需温度,反应产物(镁蒸气)很快脱附反应表面,从而造成了球团物料内部和外部的浓度梯度,而内部的反应产物只能通过不断地扩散才能够从中心高浓度区扩散迁移至外表层低浓度区并脱附逃逸,使还原反应不断进行。这种现象成为整个还原过程的限制环节。扩散迁移距离越大则反应时间就越长。也就是说,镁蒸气和球团物料接触界面的多少是决定还原反应时间长短的又一个重要因素。但长期以来,人们只是按照传统工艺进行生产,而恰恰是二者之间的最重要的关系却很少有人涉及和研究。只注重了球团物料的形状以及强度,以保证球团之间的间隙,而忽视了球团的结构和界面对还原反应速率及时间的影响。

3)还原罐内球团物料受热的均匀度。在加热过程中,球团物料在时间和空间上受热都不均匀,与罐壁接触的最外层球团物料升温较快,中心区域球团物料升温较慢,内外区域存在较大温差。当外层球团物料开始还原时,因为是吸热反应,又吸收了一部分热量,这样就更加阻止了热量向内部的传导,进一步增大了热差值。随着外层球团物料反应逐渐趋于完成,热量也逐渐加大了向内部的传导,内部球团物料也就开始了还原反应。由此可知,装料越厚,则传热路径就越长,热阻就越大,罐内中心区域的球团温度上升就越缓慢,导致还原时间变长,产镁速率[2]下降。因而加大热量向内部的传导能力,保证不同部位物料的受热均匀性,是提高反应速率的重要工艺措施。

4)球团物料的形状。现有硅热法炼镁过程中,球团都是压实后放入还原罐内进行还原的,从前人进行的数值计算和实验研究中我们可以分析看出在还原过程中物料球团的受热存在“冷芯”现象,这就严重影响了镁的还原反应速率。如果能够在物料球团的制造方面进行适当的改造,比如,将其做成空心或者网状的话,可能会在一定程度上加快还原反应速率。

2 皮江法炼镁设备装置的改进

针对上述影响还原镁过程中的各种因素,人们进行了大量的实验研究,但由于改变物料球团的受热均匀度相对来说比较容易实现,所以目前实现的改进技术都是改进受热均匀度方面的一些成果。

2.1 蓄热燃烧技术

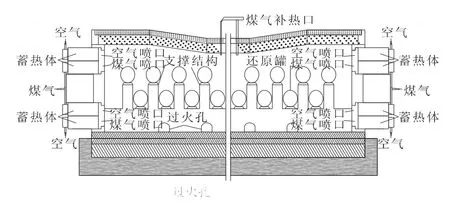

蓄热燃烧技术是通过弥散燃烧、多点供热以及炉体结构的设计实现炉膛温度的三维均匀,达到炉体新型化、提高产镁率、延长还原罐及炉体寿命、缩短还原周期等目的。

传统的硅热法是利用烟气对还原罐进行加热,存在着严重的能量浪费,在加热过程中大约有87.66%的热量被浪费掉,其中60%左右被烟气带走,仅有10%左右的热量用于还原镁。由此可见,要想提高还原效率最主要的就是把烟气中的那部分热量有效利用起来。肖友军等[5]认为可以对烟气的余热进行回收利用,并对还原罐的构造进行改造,提高温度的三维均匀性和随时间的稳定性,进而达到提高还原效率的目的。

解决的方法是一方面改进还原罐结构以及其加热方式,设计新型蓄热燃烧装置(如图1),采用蓄热式燃气在侧面对还原罐进行加热,蓄热烧嘴布置在还原炉的侧面,蓄热燃烧系统主要包括:新型高效蓄热式燃烧器、煤气补热喷嘴、两位三通换向阀以及相应的空气、煤气和烟气管路。

图1 直燃式多点燃烧器的布置与双面双排还原罐排布

另一方面相对于传统硅热法该方法还对还原罐的排列方式进行了改进,如图2[5]所示。传统还原罐是分层排列,最多两排,烟气从炉膛进入入口,自上而下利用对流对还原罐进行加热,这将导致还原罐上层温度偏高,下层温度相对较低。而此设计中将烧嘴设计在炉体的侧面,将炉体下部原来的进火孔变成还原罐的支撑,并放置还原罐,使还原罐间的距离更小,还原罐的排布更加紧密。

图2 新型镁还原炉结构示意图

采用蓄热燃烧技术的炼镁法在节能方面效果显著,传统硅热法生产粗镁1 t需要原煤5.5 t,而此方法生产等量粗镁所需原煤是传统方法的一半;因为可以适当加长罐子的长度,单罐镁产量是原来的2倍;新型金属镁还原炉采用发生炉煤气为燃料,燃料可以连续供给和精确调整,这样时间上的温度不均匀性就不存在了;上、下两层烧嘴的布置和交替蓄热换向保证了炉温在全炉膛空间内的温度均匀性,这对提高产镁率十分有利。但是此技术的不足之处一方面高温条件下,长时间使用可能会使管道发生腐蚀和或氧化并发生堵塞。另一方面其经济成本比较高,这就限制了此技术的推广和使用。

2.2 炼镁还原罐中的径向强化技术

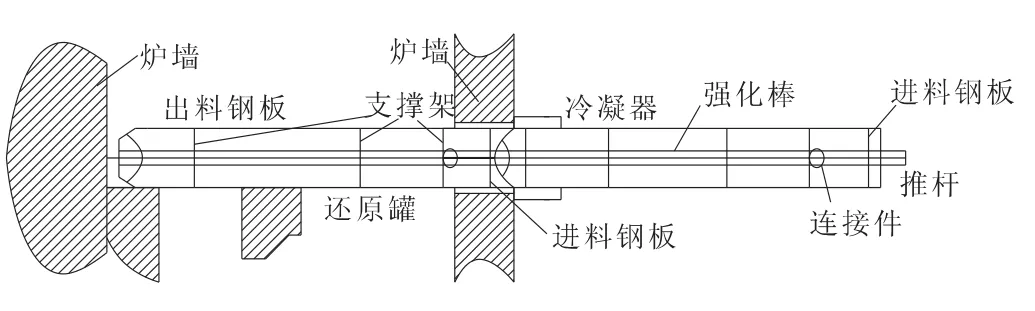

径向强化器如图3所示,是一种安装在还原罐中强化罐内径向传热的装置,这种装置缩短镁还原周期的30%左右。同时,一定程度上实现了还原金属镁的机械化装出料。

图3 强化器结构示意图

镁还原过程中耗能高,还原效率低的瓶颈就是还原罐内外的传热问题,因为整个还原罐不是均匀受热的,这就导致罐子在向内部物料传热的过程中,罐内存在着较大的温度梯度,这对于镁的还原周期有着相当大的影响。针对这个问题,夏德宏等人认为还原罐传热效率低下的最主要因素是还原罐外的对流换热热阻过大[6]。球团物料中心区域升温速率缓慢严重制约着镁还原效率的提高。提高还原罐内外的传热效率须从改进还原炉和还原罐结构上下功夫。

设备在还原罐中设计了径向强化器,此装置由支撑架、强化棒、出料弧形钢板、连接件、装料罐、进料钢板和液压驱动装置组成。其中出料钢板、强化棒和连接件和支撑架联为一体,推杆和进料钢板是一体的。设计模仿火车车厢之间的对接形式,设计的关键零件是连接杆,装料罐内装满物料后与还原罐接上,液压驱动装置推动进料钢板,将物料和强化器推入还原罐内,之后推杆和连接杆分离,完成装料。在还原进行完后,推杆直接伸入还原罐内与连接杆对接,液压驱动装置再次驱动,将物料从还原罐内拉出。另外,强化棒的长度没有还原罐的长度长,这样,强化器与冷凝器没有接触,避免了还原罐内轴向上与冷凝器的传热得到加强。

强化器装置解决了还原罐中心区域物料升温慢的问题,一定程度上提高了还原效率,缩短没还原周期;装置上面配备的液压传动装置实现了机械化装出料,也从另外一个角度缩短了没还原周期。

2.3 还原罐内导热技术

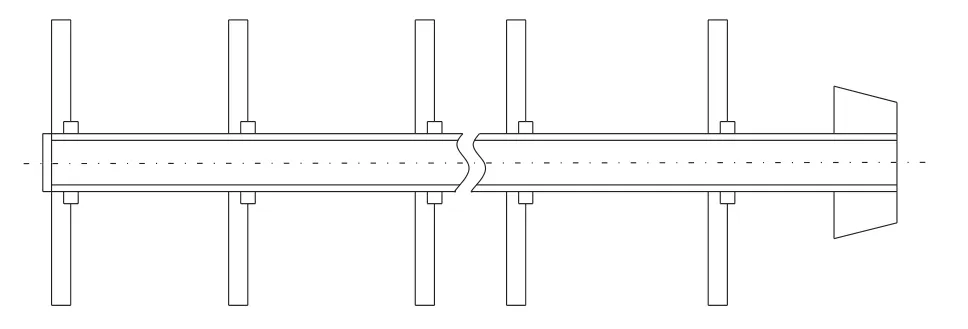

工业炼镁技术中存在着还原时间长、热效率低、高污染等缺陷,其中还原效率低的主要原因是还原罐内热传递速率低,所以苏明等人提出从增加罐内传热速率出发,设计了罐内导热装置(如图4),改善罐内导热,缩短还原周期,以期达到提高能源利用率的目的[7]。

图4 导热装置结构图

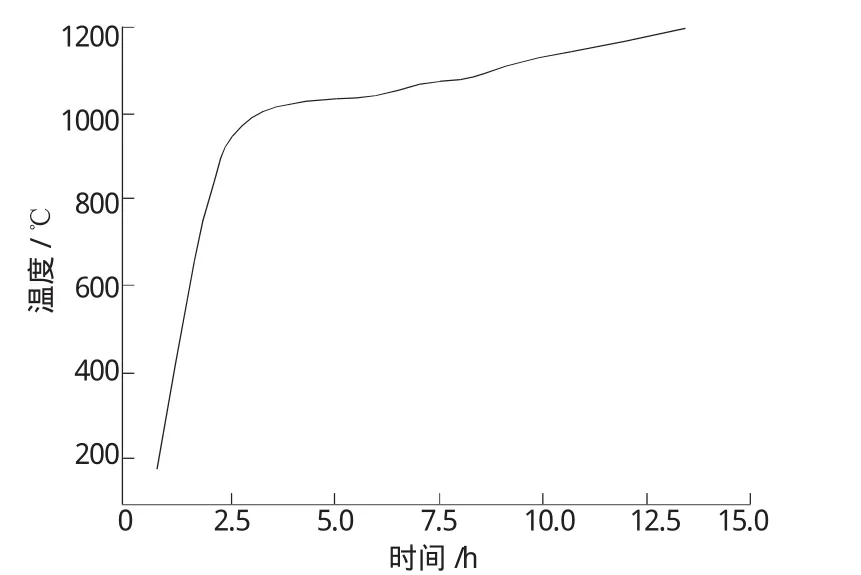

通过有限元模拟的方法可以得到传统炼镁法在还原过程中还原罐轴线上的点温度分布曲线如图5所示。

图5 还原罐中心轴线上点温度分布

从图可以看出还原罐中心轴线上的温度被加热到1000℃需要2 h左右,但是温度要想再上升到1150℃还需要10h,所以我们可以推断还原罐内物料的导热速率是非常慢的,要想使罐内温度尽快上升到反应所需温度(1150℃),在罐内安装强化导热装置是非常必要的。

导热装置的材质为7 Ni25Cr,中心管材质为1 Crl8Ni。使用方法是先将强化器安装在一个套筒里,并且留一部分在套筒以外,在套筒一侧上设计一个开口,料球能够顺着开口倒进套筒内,然后慢慢把加强器推进套筒内,并装料球。记录装料量,然后把套有强化器的装料筒放进还原罐,把套筒的一端放进还原罐内,另一端支起,用力把强化器缓慢推进还原罐内,然后取出套筒。这样导热装置就和球团一起放到了还原罐中,封罐进行还原,并记录时间和没还原量。有限元模拟结果显示,在还原出相同质量镁的前提下,此装置与传统装置相比,还原罐中心轴线温度达到反应温度(1150℃)所用时间缩短3 h~5 h,这就相应的减少了能源的消耗,提高了冶炼效率。

3 结束语

中国是世界上储镁量最多的国家,经过几代人的不懈努力和研究,皮江法炼镁这一古老的技术已经焕发出蓬勃的生命力,但距离绿色冶金还有很大的距离。为了提高我国镁生产效率、质量和水平,维护镁生产大国的声誉,创新生产装备技术和工艺,增强金属镁产品在国际上的竞争优势,节能降耗,保护环境,有必要对低排高效连续炼镁新技术以及新工艺理论进行研究,为镁冶炼装备的创新提供具有可操作性的设计思路和新的工艺理论基础。

[1]张津,章宗和.镁合金及其应用[M].北京:化学工业出版社,2004.

[2]Froats A.Lihgt M etal [M ].N ew Y ork:M etallurgical Society ofAIM E,1980.

[3]徐日瑶.硅热法炼镁生产工艺学[M].北京:冶金工业出版社,2003.

[4]郭国文,黄亮辉,李元元,等.一种新的炼镁还原罐结构[J].铸造,2001,50(7):395-397.

[5]肖友军,王灵锋,徐祥斌.新型硅热法炼镁还原炉的设计开发[J].中国有色冶金,2010(2):45-47.

[6]夏德宏,张刚,郭梁.金属镁还原罐径向传热强化器的研究[J].工业加热,2005,34(6):39-41.

[7]苏明,谢水生,闰亮,等.硅热法炼镁还原罐导热装置的试验和数值模拟[J].有色金属,2007(4):18-20.