低速船用柴油机整机吊具可靠性的有限元分析

马哲树, 渠满菊, 蒋爱民

(1.江苏科技大学 能源与动力学院, 江苏 镇江 212003)(2.江苏安泰动力机械有限公司,江苏 靖江 214500)

由于柴油机整机吊具承担起柴油机的吊装、运输和安装任务,且在日后维修、拆卸、搬迁时仍需反复使用,故吊具的设计质量对柴油机的安全起吊具有重要的意义.传统的设计方法是在已知工况和负载的前提下依据理论经验及相关手册完成强度、刚度、稳定性校核及机构尺寸进行计算,难以了解吊具的实际工作性能,如果在不能做实验的情况下,这种简单的估算更没有安全的保障.为了使用吊具的安全,生产厂家经常把安全系数取的很大,不符合吊具设计的经济性,所以检验吊具的安全性是否符合要求成为一个难点.随着计算机辅助设计与分析技术的不断发展,利用软件对吊具进行参数化设计,完成实体建模后加载实际工况进行有限元分析,对吊具的应力分布和形变情况作定性的认识,为吊具结构的改良与优化提供了理论依据[1-3].针对低速船用柴油机6S42MC整机的起吊吊具进行有限元分析,利用分析结果,判断吊具的强度和可靠性,找出吊具的最大应力部分并对吊具的设计进行优化,实现设计吊具质量的可靠性和经济性.

1 低速船用柴油机吊具有限元模型

1.1 吊具设计要点

图1为吊具模型,该模型是对称的,吊具使用时要保证吊具的平衡,吊板的两侧焊接圆法兰,增大吊具和吊钩的接触面积,圆孔用卸扣与吊链连接盘板加强吊板与底板的强度,底板上的四个螺栓孔与要起吊的整机用螺栓连接,吊具的结构比较紧凑,与传统的吊具设计相比,降低了吊具的安全系数,并且在安全范围之内,保证了吊具的经济性.

图1 吊具模型Fig.1 Model of the spreader

1.2 吊具材料属性及划分网格

吊具采用CL.B船用钢板,其性能相当于Q345,其屈服点强度是345 MPa,材料特性如下:密度为7 850 kg/m3,弹性模量为2.06×105MPa,泊松比为0.3.由于在PROE中建模是以mm为单位,所以设置材料密度为7.85E-9(t/mm3),设置的弹性模量和泊松比[4-5]分别为2.06E5,0.3.

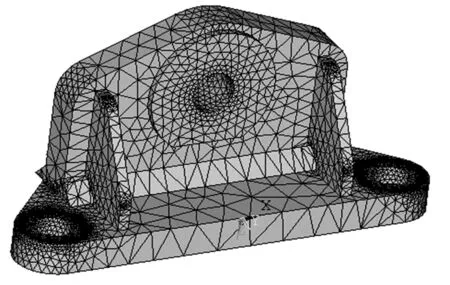

选用Solid187实体单元,采用Smartsizing控制下的自由网格划分形式,设置精度为2,网格划分后的模型如图2,网格划分后得到 52 030个单元,81 954个节点.

图2 划分网格Fig.2 Meshing

1.3 螺栓孔的支反力

1)施加约束

对吊具的螺栓孔的上圆环面施加位移全约束.

2)施加载荷

有限元法中认为,力是通过节点来传递,在整体刚度方程中的载荷项均为节点载荷.因此,当单元受到均布载荷或其它非节点载荷时,必须将其向节点移植,即将非节点载荷换算成为作用在节点上的效果相当的集中载荷(称等效节点载荷)[6].

外载荷为所吊柴油机的重量,吊具额定载荷是21 t,测试载荷是额定载荷的2倍,所以施加在上圆柱面的载荷是42 t,转换为ANSYS中的面载荷为84 MPa.

恒载荷是吊具的自重,前面在材料属性中添加了材料的密度,所以在施加吊具自重时,直接输入惯性加速度,有限元软件会直接将重力施加在每个节点上[7-10].

3)求解,查看每个螺栓孔圆环面上所受的支反力,分别为65 528,65 544,110 150,110 810 N,转换为面载荷分别为16.80,16.81,28.24,28.41 MPa,将面载荷分别记为A1,A2,A3,A4.

1.4 吊具的有限元分析

将施加在螺栓孔圆环面上的位移全约束删除,由于柴油机起吊吊具通过螺栓和起吊零件相连接,所以对吊具施加的约束条件是:对4个螺栓孔施加面对称边界条件,对吊具的底面施加竖直方面的位移约束,分别对螺栓孔的上圆环面施加面载荷A1,A2,A3,A4,然后再次求解.

2 结果与分析

2.1 吊具应力应变分析

1)计算结果

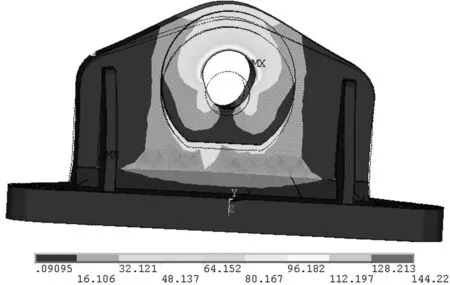

①最大应力

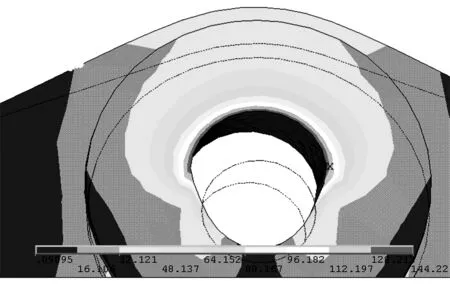

图3为吊具的Mises应力图,可以看出,最大应力为144.228 MPa,在与卸扣接触的圆柱面上,其他地方的应力都小于100 MPa.图4为最大应力局部放大图.

图3 Mises 应力图Fig.3 Picture of the Mises stress

图4 最大应力局部放大Fig.4 Partially enlarged view of the maximum stress

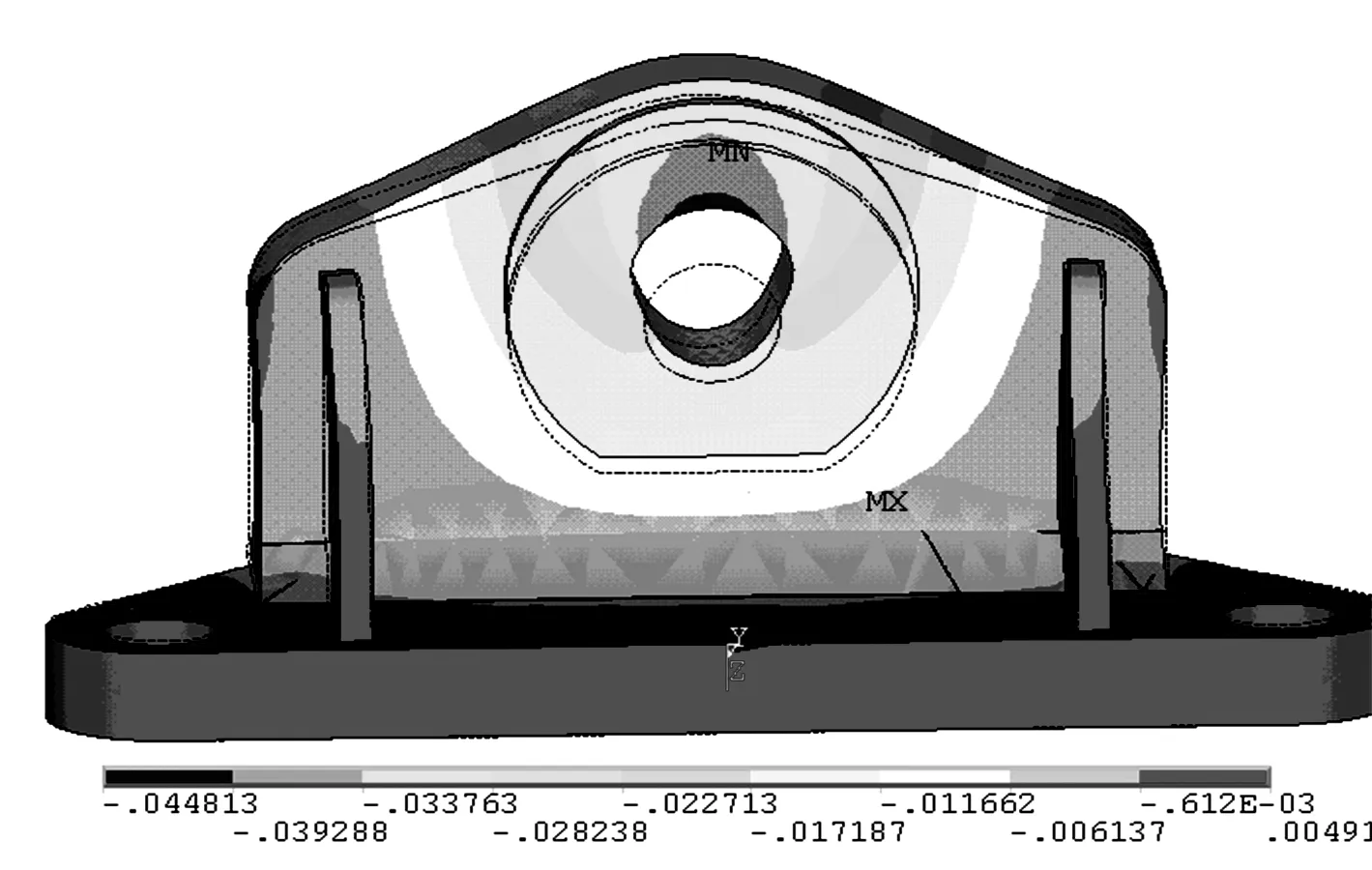

②最大位移

整个吊具的x,y方向的变形都比较小,z方向的最大位移为0.044 234 mm,变形量比较小,符合要求.图5为z方向的位移变形图.

图5 z方向位移变形图Fig.5 Picture of z-direction displacement deformation

2)计算结果分析

该柴油机整机起吊吊具采用CL.B材料,相当于Q345钢,它的屈服极限是345 MPa,计算得到的最大应力为144.228 MPa,安全系数为NS=345/144.228=2.39,对于静载荷问题,许用安全系数[NS]=1.2~2.0,计算结果表明强度是足够的[11-12].

2.2 减少应力方法的有效性分析

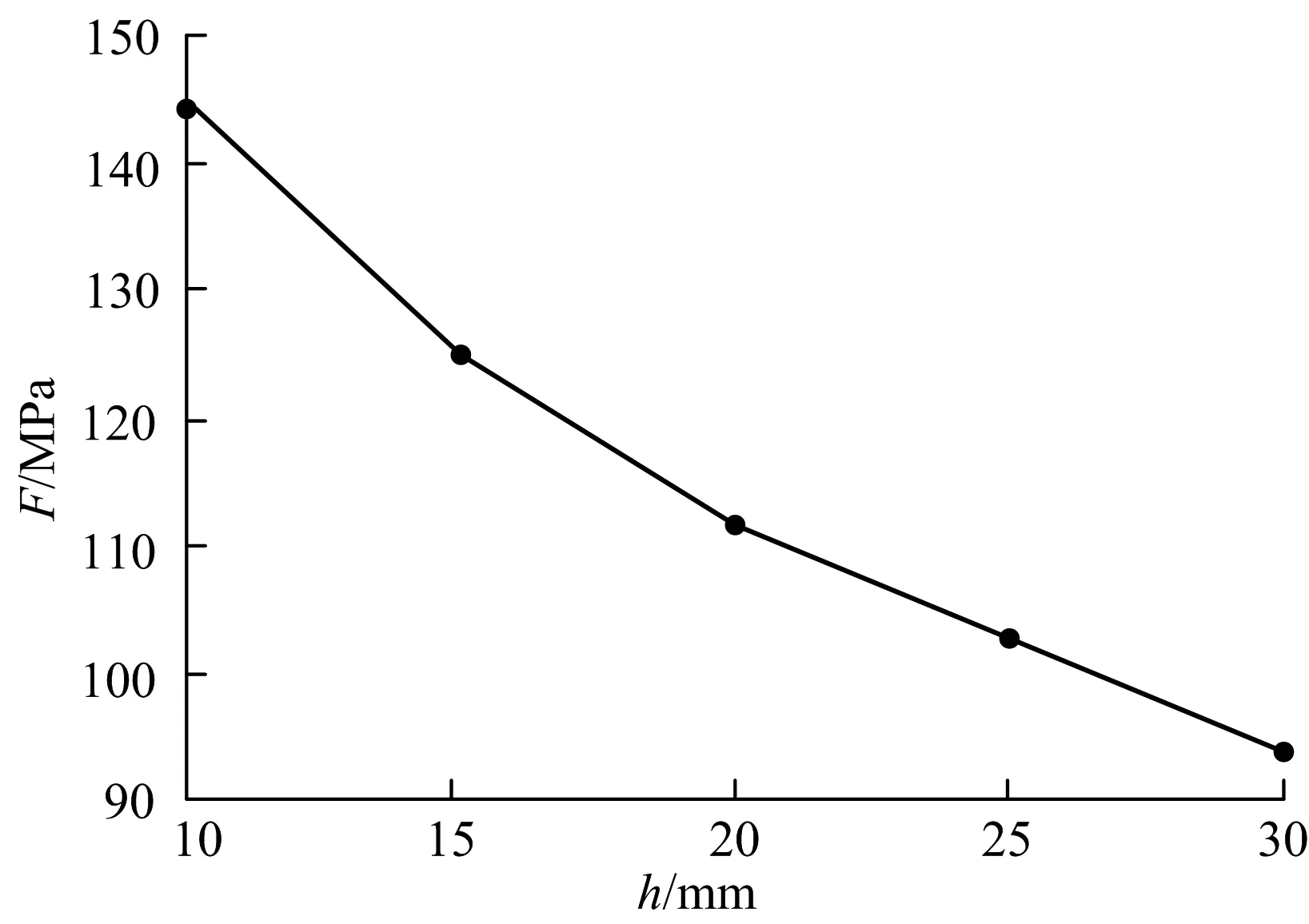

吊具的最大应力出现在上圆柱面处,为了减少应力,可以增加上吊板的厚度,但这样将会增加材料,为了节约材料,直接增加垫片的厚度.文中分析了在载荷一定的情况下,每增加5 mm垫片厚度的应力情况,图6是最大应力(F)随垫片厚度(h)增加的变化情况,由图6可以看出,增加吊板或垫片厚度可以减少应力.

图6 最大应力与垫片的厚度变化关系Fig.6 Relationship between maximum stress and the variation of the thickness of the shims

3 吊具的优化设计

3.1 拓扑优化分析[5,13]

由于吊具是根据柴油机整机的结构尺寸设计的,既要考虑吊具的强度问题又要考虑吊具不与其它零件发生干涉,所以底板的大小一般不能有太大的变化.根据对吊具的分析可知,吊具的最大应力出现在吊板上与卸扣接触的圆环面上,所以对吊具的吊板做拓扑优化,省去30%的材料.对于三维实体单元,做拓扑优化只能选单元类型Solid 92和Solid 95,并且只有单元类型号为1的单元才能做拓扑优化,所以将做拓扑优化吊板的单元类型定义为与Solid 187相同功能的Solid 92,单元类型号为1,其他的单元类型为Solid 92,单元类型号为2.拓扑优化的结果图7,蓝色部分为可以去除的部分,红色部分则是应该保留的部分.由图可以看出,一部分可去除的材料和加强筋有接触,所以在修改吊具的结构尺寸时,还要考虑将加强筋的位置做适当的变动.

图7 拓扑优化结果Fig.7 Result of the topology optimization

3.2 吊具的优化

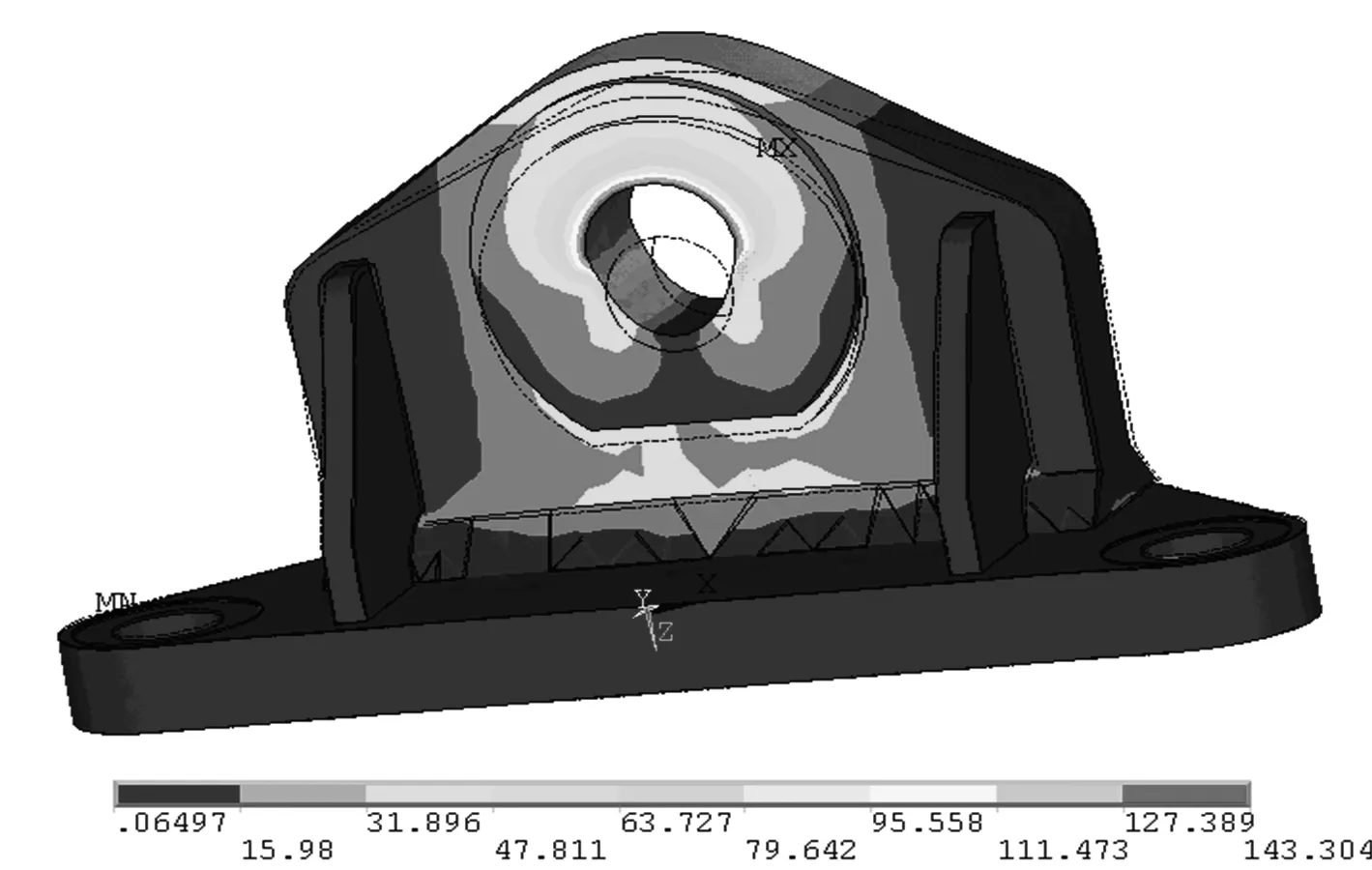

由优化结果,修改上吊板的结构尺寸,将上吊板蓝色部分的圆弧半径由原来的45 mm改为35 mm,吊板的长度由原来的400 mm改为370 mm,加强筋往中心移动10 mm,则模型的体积由原来的9 965 303 mm3变为9 596 565 mm3,体积减少了3.7%,将改后的模型再次进行有限元分析,分析结果如图8,9.可以看出,优化后的模型的最大应力为143.304 MPa,最大变形量为0.045 337 mm,分析结果符合吊具的强度,说明此结构是可行的,这也为吊具的优化结构提供了理论基础.

图8 Mises 应力图Fig.8 Picture of the Mises stress

图9 z方向位移变形图Fig.9 Picture of the z-direction displacement deformation

4 结论

以传统设计方法为基础,结合CAD技术建立模型,用有限元分析思想对专用吊具在实际工况进行受力分析,得出吊具重要零部件在静态工况下的应力云图和变形云图,为其安全可靠性提供依据,并且节省了吊具的设计周期,提高了生产率和经济性.通过拓扑优化,为吊具的结构优化提供了理论基础,随着CAE技术的不断进步,该方法将在起吊吊具及设备的设计中得到更广泛地应用.

[1] 宋志安.机械结构有限元分析[M].北京:国防工业出版社,2010:78-92.

[2] 陈志群.钢丝绳吊具安全管理的实践与思考[J].思考发现交流平台,2010,108:86-88.

Chen Zhiqun.The practice and thinking of safety management of the wire rope spreader[J].Observation&Discovery,2010,108:86-88.(in Chinese)

[3] 张晓辉.基于ANSYS的挖掘机动臂吊具的有限元分析[J].企业技术开发,2011,30(14):113-115.

Zhang Xiaohui.The finite element analysis of the excavator boom spreader based on the ANSYS[J].TechnologicalDevelopmentofEnterprise,2011,30(14):113-115. (in Chinese)

[4] 陆明炯.实用机械工程材料手册[M].辽宁:辽宁科学技术出版社,2004:20-41.

[5] 张兰娣,李常胜,石树正,等.单梁门式起重机主梁结构的参数化建模与有限元分析[J].煤矿机械,2010,31(7):75-77.

Zhang Landi,Li Changsheng,Shi Shuzheng,et al.The parametric modeling and finite element analysis of the single girder gantry crane girder structure[J].CoalMiningMachinery,2010,31(7):75-77. (in Chinese)

[6] 薛风先,胡仁喜,康士廷,等.ANSYS12.0机械结构与有限元分析从入门到精通[M].北京:机械工业出版社,2010:35-80.

[7] 李克安,崔荣繁,崔军,等.重型燃气轮机吊具有限元结构分析[J].湖南理工学院学报,2008,21(1):45-48.

Li Kean,Cui Rongfan,Cui Jun,et al.Finite element structural analysis of the heavy-duty gas turbine spreader[J].HunanInstituteofTechnology,2008,21(1):45-48. (in Chinese)

[8] 周齐齐,袁正,常亮.重箱吊具力学性能有限元分析与研究[J].制造业信息化,2011,5:76-78.

Zhou Qiqi, Yuan Zheng,Chang Liang. Finite element analysis and research of the mechanical properties of heavy container spreader[J].ManufacturingInformation,2011,5:76-78. (in Chinese)

[9] Cicek Karaoghu, N Sefa Kuralay. Stress analysis of a truck chassis with riveted joints[J].FiniteElementsinAnalysisandDesign,2002, 38(10): 1115-1130.

[10] 刘雯雯,吴功平,肖晓晖,等.龙滩水电站20t缆索起重机结构有限元分析[J].起重运输机械,2006 (3):10-12.

Liu Wenwen,Wu Gongping,Xiao Xiaohui,et al.Finite element analysis of Longtan Hydropower Station 20t cable crane[J].LiftingandTransportMachinery,2006(3):10-12. (in Chinese)

[11] Palani G S,Rajasankar J,Iyer N R,et al.Reliable finite element analysis of ship structural components[J].EngineeringfortheMaritimeEnvironment,2003,217(3):159-171.

[12] 张恒,何自强,陈海燕,等.大型设备专用吊具的参数化设计与有限元分析[J].起重运输机械,2009(6):60-64.

Zhang Heng, He Ziqiang, Chen Haiyan,et al. Parameterization design and FEM analysis on special hanger of large devices[J].ElevatingMachinery,2009(6):60-64. (in Chinese)

[13] 刘志强,王明强.基于SIMP拓扑优化理论的结构概念设计研究[J].江苏科技大学学报:自然科学版,2006,20(1):65-68.

Liu Zhiqiang,Wang Mingqiang.Study on conceptual design of structure based on SIMP topology optimization theory[J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition,2006,20(1):65-68. (in Chinese)