和田玉机械式振动深孔钻削系统设计

余 理,刘新英,廖结安

(塔里木大学机械电气化工程学院,新疆阿拉尔 843300 )

和田玉由透闪石Ca2(Mg,Fe2+)5[Si8O22](OH)2微粒矿物集合体组成,主要为致密块状构造,质地细腻;主要结构为毛毡状变晶结构,其次为放射状变晶结构和纤维状柱状变晶结构。和田玉摩氏硬度高,韧度极大,和田玉的研韧度可以达到摩氏硬度9。基于和田玉雕刻加工工艺的需要,小直径加工占有的比例很高,小直径深孔加工是在封闭或半封闭复杂状态下进行的,不能直接观察刀具的切削情况,切削热不易传散,而且排屑困难、工艺系统刚性差,切削效果不理想。本研究作为和田玉超声波振动深孔钻削机理研究的重要组成部分,主要进行和田玉轴向机械振动深孔钻削系统设计的研究。

1 振动方式的选择

振动钻削是振动切削的一个分支,与普通钻削的根本区别是在钻孔的过程中通过振动装置使钻头与工件之间产生可控的相对运动。振动方式有3种,一是轴向振动,即振动方向与钻头轴线方向相同;二是扭转振动,即振动方向与钻头旋转方向相同;三是复合振动,即上述两种振动的迭加。常见的振动装置有超声波振动装置、电磁振动钻削装置、液压振动钻削装置、永磁式振动钻削装置、机械式振动钻削装置。目前机械振动装置多数采用偏心机构实现钻头或工作台的振动。这种装置输出功率大,结构简单,便于调整振动参数,振动机构刚度大,负载能力强。其中轴向振动易于实现,工艺效果明显,故选用轴向机械振动深孔钻削的方式。

2 机械式振动深孔钻削系统总体设计

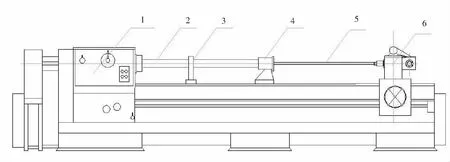

和田玉轴向机械振动深孔钻削车床主要由机床部分和振动系统部分组成。机床部分主要有中心架、授油器和联结器3大附件;油路部分主要含进油路、回油路以及排屑箱、储油箱。和田玉轴向振动深孔钻削系统简图如图1所示。

1—车床主轴;2—工件;3—中心架;4—授油器;5—钻杆;6—振动装置

车床的系统设计的要求不高,可以用C6140车床进行改造。不改变原车床的性能,只需将原车床上的刀架及拖板拆除,将联结器、授油器和中心架分别装在车床内导轨上即可。原车床主运动和进给系统机构不变,另行配置储油箱并用相应的油管与授油器和联结器连接,接通进、出油路。

3 振动系统设计

3.1 振动系统结构原理

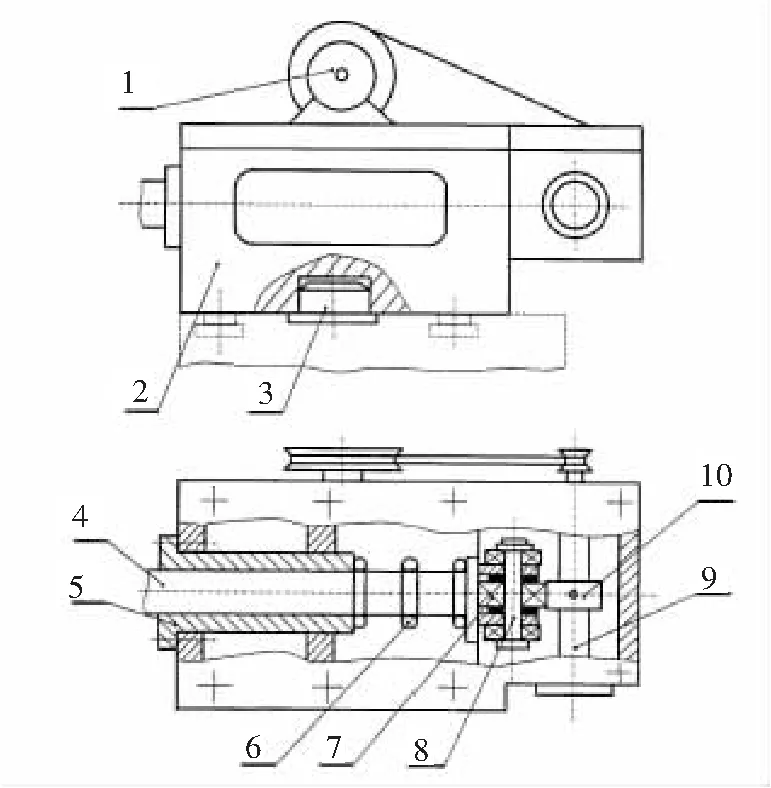

1—电机;2—箱体;3—定位体;4—振动轴;5—轴套;6—弹簧;7—滚动轴承;8—小轴;9—凸轮轴;10—双偏心轮

传统的机械式偏心振动装置存在偏心量(即振幅)不能调节的缺点,即使采用更换偏心轮的办法来调节振幅,也必须拆下相关零件,调节很不方便,且只能断续调节,调节范围也很窄;加工工艺参数变化时,偏心轮的偏心精度难以及时进行变换;滚轮和小轴间是滑动摩擦,其润滑效果差,在高速旋转下,摩擦发热量大,油温升高,滑动副零件更易磨损,进而影响振幅和振动特性的稳定。

针对传统的机械式偏心振动装置不足之处,本文设计了一种双偏心轮结构取代传统的单偏心轮结构,从而克服了传统机械偏心式振动装置在振幅调节上的缺陷。振动装置原理简图如图2所示。

振动系统的振动装置由振动轴、定位体、弹簧、滚动轴承、凸轮轴、双偏心轮、电机和连接底板等主要部分组成。电机通过皮带轮带动轮轴回转,并由偏心轮推动轴承产生一定振幅和频率的轴向振动,最后由振动轴将振动传输到钻杆上的钻头上,实现振动切削加工。

3.2 振动系统工作原理

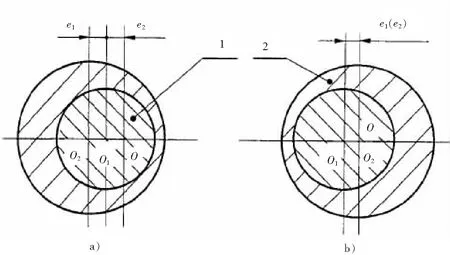

图3 a)和图3 b)分别为偏心量达到最大和最小时的2个偏心轮位置。其中O是偏心轮1的回转中心;O1是偏心轮1的几何中心,也是偏心轮2的回转中心;O2是偏心轮2的几何中心。当偏心轮2绕偏心轮1转动时,实际就是O2绕O1转动,在设计上保证两偏心轮的偏心量相等,即O1O2=OO1。这样,O,O2间的距离就是装配好后的凸轮轴组件的偏心量,就是振幅A。通过调整偏心轮2与偏心轮1的径向位置,可得到满足不同的工艺要求所需要的不同振幅值A。

图3 偏心轮的2个极限位置Fig 3 Two extreme positions of the eccentric gear

加工时,电机通过皮带轮带动轮轴回转,利用双偏心轮产生连续的周期振动;双偏心轮带动小轴上的滚动轴承周期性振动;滚动轴承再带动振动轴周期振动,振动轴与钻杆利用钻杆夹持器连接,将周期振动传递给钻杆,钻杆与钻头利用螺纹直接连接,最终将振动传递给钻头,实现周期性振动钻削。

4 和田玉机械振动深孔钻头设计

4.1 钻头的类型的选择

枪钻属于典型的外排屑深孔钻,最早用于钻枪孔而得名,常用来钻直径1~20 mm,长径比小于100的小深孔。枪钻由钻头、钻杆和钻柄3部分组成。钻头部分是由高速钢或硬质合金钻头与无缝钢管压制成的V型钻杆对焊而成的。由于和田玉硬度和韧度极大,钻头一部分选用硬质合金,直接切削部分选用人造金刚石,直接烧结在钻头上。

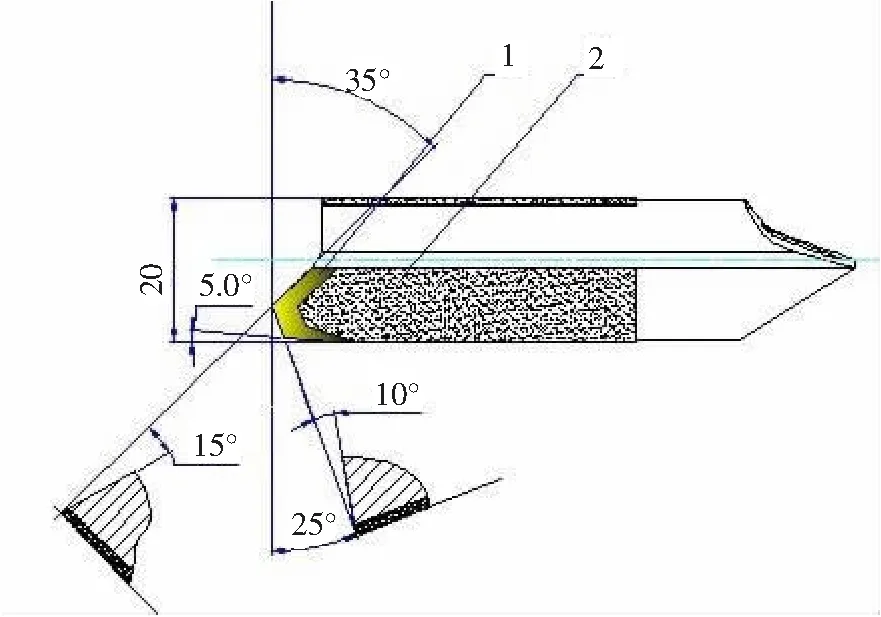

1—切削刃硬质合金部分; 2—切削刃金刚石部分

4.2 钻头几何角度的选择

由于枪钻采用钻尖偏心结构,主刃通过钻头中心,故而内、外刃前角一致,一般取γ=0°当加工和田玉高硬度材料时,磨出过度切削刃,选用5.0°。外刃后角通常磨成双重后角,外刃后角α1为15°;内刃后角α2为10°,它能防止切屑堆积,使切削液到达切削刃。由于接近钻心,实际后角减小较多,一般应取上限。余偏角的大小可以影响切削力的分配,适当的减小余偏角,可以使径向力减小,使导向块略微压向孔壁,进而改善导向块的受力状态。枪钻的外刃余偏角通常取为25°,内刃余偏角通常取35°。钻头几何角度如图4所示。

4.3 钻头的实体仿真

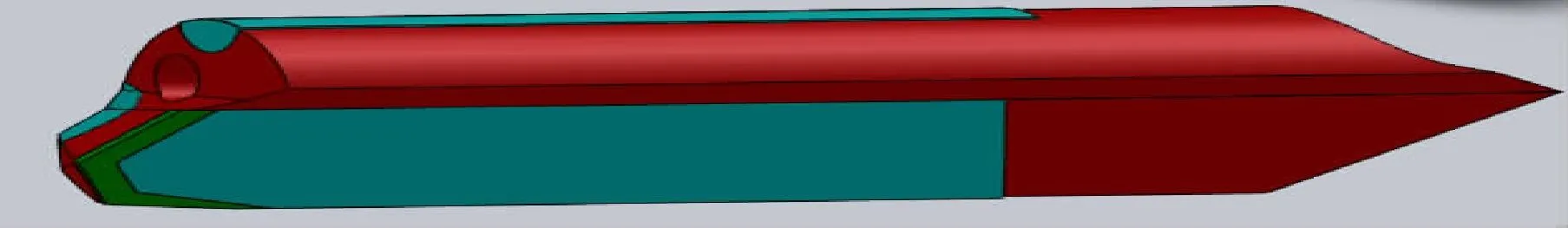

确定钻头几何参数和材料参数,运用三维绘图软件对钻头进行实体仿真,图5所示为枪钻整体仿真图,包括钻头、钻杆、钻柄3部分;图6所示为钻头部分的实体仿真。

图5 枪钻整体仿真图Fig.5 Whole simulation diagram of gun drilling

图6 枪钻钻头部分实体仿真图Fig.6 Entity simulation diagram of gun drill front end

5 结 语

针对和田玉材料硬度高、韧性大的特性,采用低频轴向振动钻削装置与外排屑枪钻系统相结合的钻削方法;根据和田玉在雕刻加工中孔径比较小的特点,设计出外排屑小直径深孔机械式振动钻削系统;并对枪钻进行针对的设计与实体仿真,整个系统工艺成本低,经济性好,对和田玉这样一种难加工材料加工方法提出一种新方法,具有较高的实用价值,应用前景良好。

参考文献/References:

[1] 陈克樵,陈振宇.和田玉的物质组分和物理性质研究[J].岩石矿物学杂志,2002,21(sup):34-39.

CHEN Keqiao, CHEN Zhenyu. The research of material composition and physical properties of Hetian jade[J].Acta Petrologica Et Mineralogica,2002,21(sup):34-39.

[2] 王立本,刘亚玲.和田玉、玛纳斯碧玉和岫岩老玉(透闪石玉)的X射线粉晶衍射特征[J].岩石矿物学杂志,2002,21(9):62-64.

WANG Liben, LIU Yaling. X ray diffraction characteristics of Hetian jade, Manasi green jade and Xiuyan old jade(tremolite jade)[J].Acta Petrologica Et Mineralogica,2002,21(9):62-64.

[3] 徐旭松,刘战锋,彭 海.低频机械式深孔振动钻削装置的设计与应用[J].新技术新工艺,2002(10):16-17.

XU Xusong, LIU Zhanfeng, PENG Hai. Low frequency mechanical deep hole drilling device design and application[J].New Technology and New Process,2002(10):16-17.

[4] 吴 平.枪钻机床的特点和设计[D].大连:大连机床集团自动化装备研究所,2002.

WU Ping. Characteristics and Design of Gun Drill Machine Tool[D]. Dalian: Automation Equipment Research Institute of Dalian Machine Tool Group, 2002.

[5] 黄 文.微细深孔超声轴向振动钻削装置的设计[J].制造技术与机床,2007(9):39-41.

HUANG Wen. The design of the micro deep hole ultrasonic axial vibration drilling device[J]. Manufacturing Technology and Machine Tool, 2007(9):39-41.

[6] 李培繁.超声振动钻削机理实验研究[D].西安:西安石油大学,2008.

LI Peifan. Experimental Study on the Ultrasonic Vibration Drilling Mechanism[D]. Xi'an: Xi'an Petroleum University, 2008.

[7] 高本河,熊镇芹,吴序堂,等.振动钻削技术综述[J].机械制造,2001,39(1):16-18.

GAO Benhe, XIONG Zhenqin, WU Xutang,et al. Vibration drilling technology roundup[J]. Machinery,2001,39(1):16-18.

[8] WANG Liping,WANG Lijiang, YANG Zhaojun.Theoretical investigation and computer simulmion of the dynamic thrust and torque in vibration drilling[A].Proceedings of the 6th SJ SUP[C].[S.l.]:[s.n.],1996.573-578.

[9] 秦 娜.旋转超声波磨削制孔的切削力建模与实验研究[D].大连:大连理工大学,2011.

QIN Na. Cutting Force Modeling and Experimental Research on Rotary Ultrasonic Grinding Hole[D]. Dalian:Dalian University of Technology, 2011.

[10] 张平宽,王慧霖.微小深孔的超低频振动切削机理研究[J].农业机械学报,2002,33(2):102-105.

ZHANG Pingkuan, WANG Huilin. Study on ultra low frequency vibration cutting mechanism of tiny deep hole[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002,33(2):102-105.

[11] ZHANG Q H, WU C L, SUN J L,et al. Mechanism of material removal in ultrasonic drilling of engineering ceramics[J].Journal of Engineering Manufacture,2000,214(9):805-810.

[12] 马春翔,社本英二,森力俊道.超声波椭圆振动切削提高加工系统稳定性的研究[J].兵工学报,2004,25(6):752-756.

MA Chunxiang, SHAMOTO E,MORIWAKI T. Study on the processing system stability improvement of ultrasonic elliptical vibration cutting[J]. Journal of China Ordnance, 2004, 25(6):752-756.