蒸球不锈钢保护层的制造与检验

孟繁勇 杨树忠

(天津造纸厂有限公司研发中心,天津,300350)

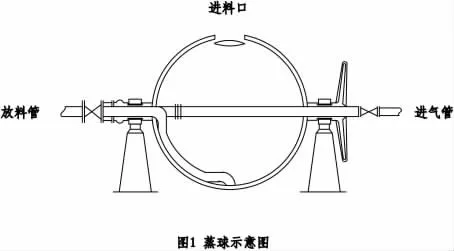

图1 蒸球示意图

蒸球是一种回转式间歇蒸煮设备,国内某造纸厂为节省资金,购置了一套旧的25m3普通碳钢蒸球及附属机座、传动装置等部件,用于生产防伪纸加用的少量特种纤维,结构如图1 所示。旧蒸球整体内壁呈均匀腐蚀剥落,钢壳略有变薄,球体焊缝经探伤检查未发现裂纹等缺陷,蒸球外壳壁厚经过设计计算能满足强度要求。为减轻腐蚀,我们建议该厂直接加不锈钢保护层,并且承接了蒸球不锈钢保护层材料的选择与焊接制造工艺的任务。我们认为碳钢外壳可承担机械应力,不锈钢保护层能抵御腐蚀性的介质浸蚀作用,这样可以延长整体蒸球的使用年限,同时也能达到技术要求。此设备经当地压力容器安检部门验收评定后,开始运行,证明防腐蚀性能符合技术要求,使用效果良好。不锈钢钢板经冷冲压后现场焊接制作,对今后焊接制作不锈钢保护层设备提供了成功的制造经验。现就此设备的材料选择及焊接制造工艺,介绍如下。

1 材料的选择及焊缝的晶间腐蚀试验

1.1 板材

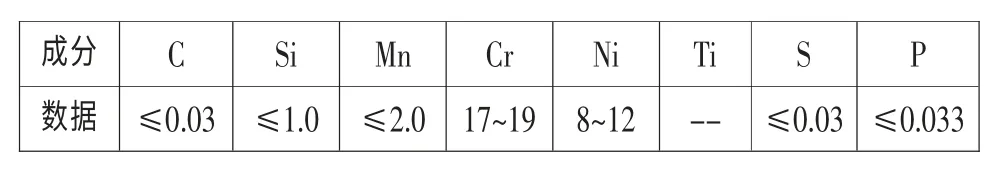

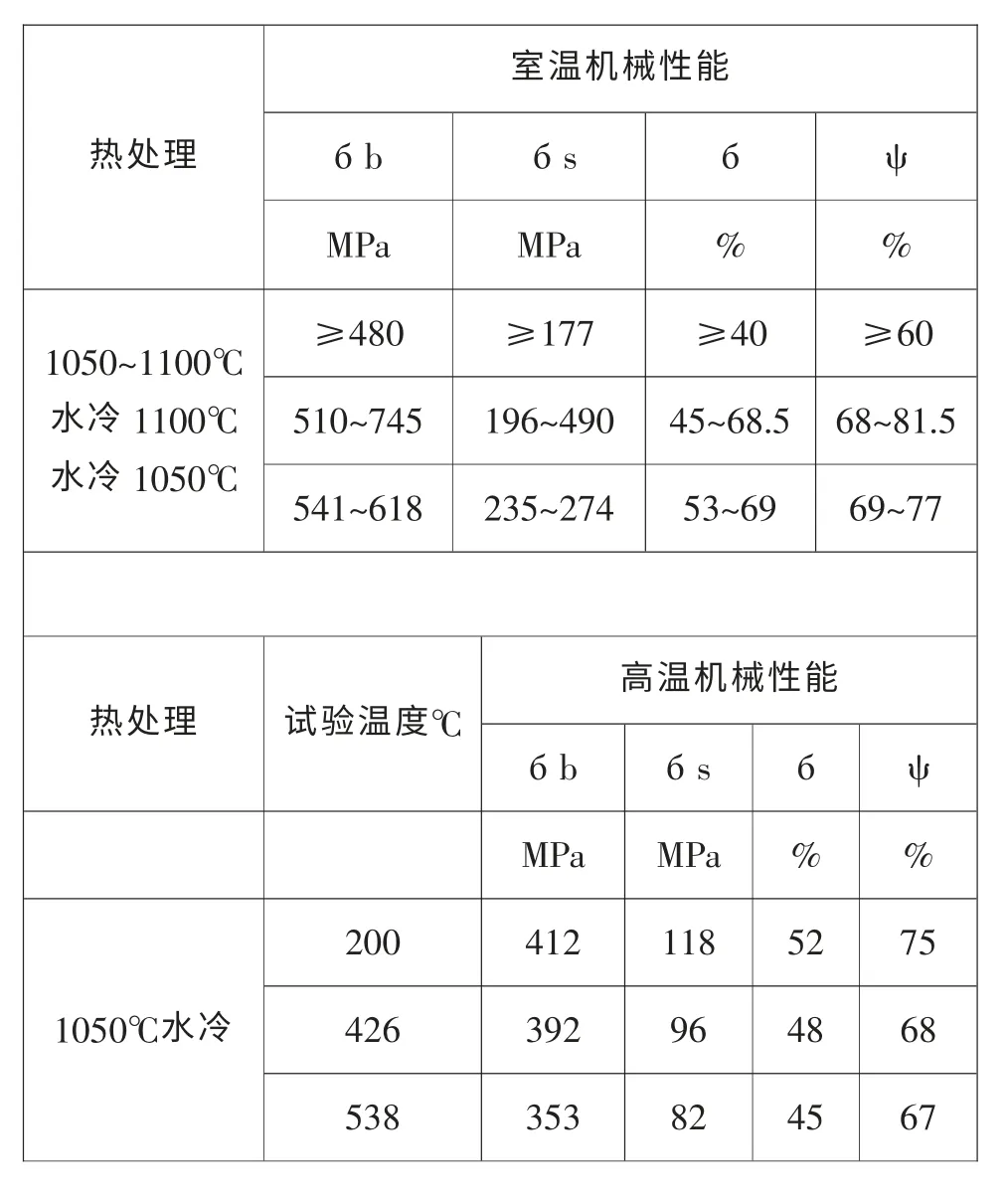

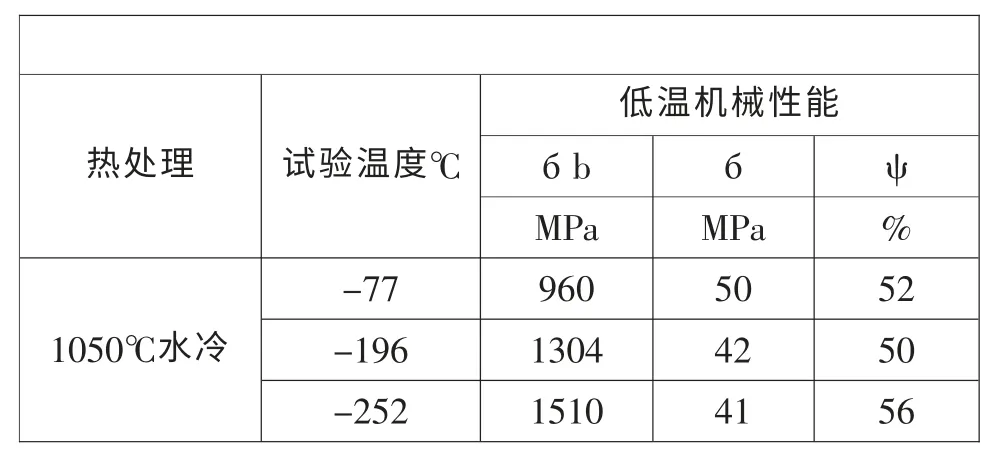

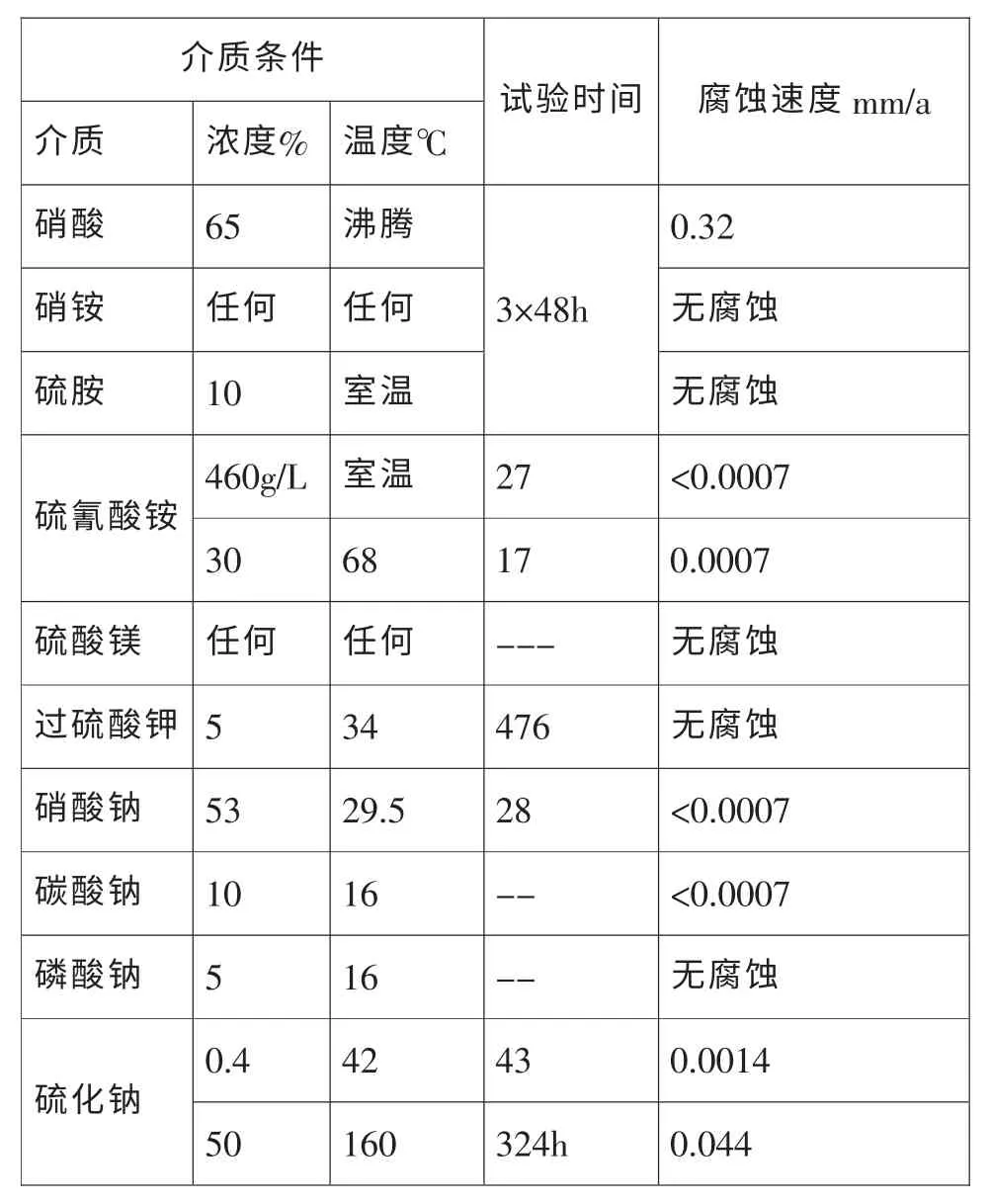

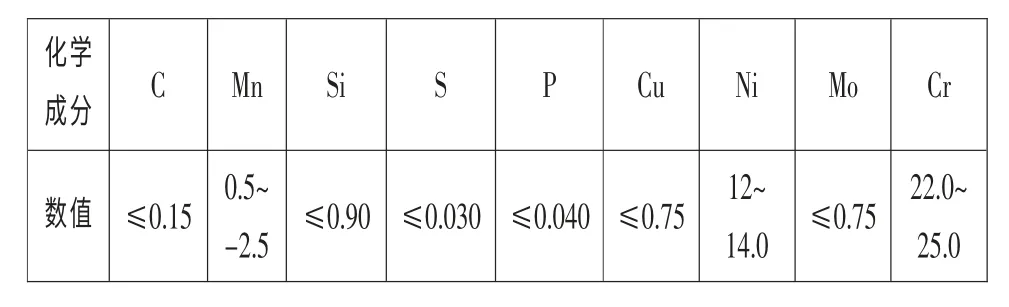

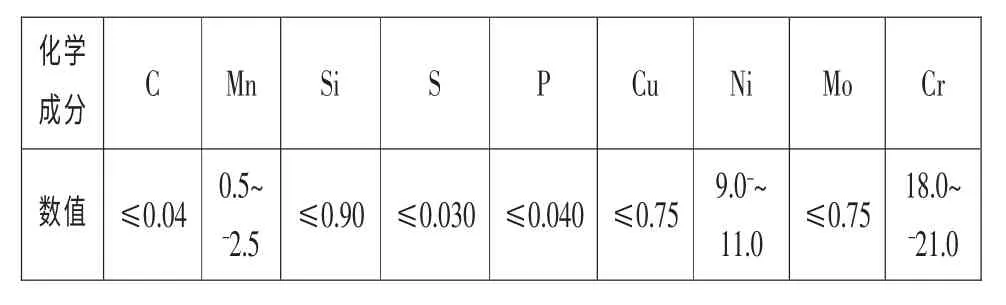

不锈钢选用00Cr18Ni10 板材,厚3mm。这种材质强度大,可焊性好。不锈钢具有良好的耐腐蚀性能,00Cr18Ni10 材质化学成分见表1,00Cr18Ni10机械性能见表2,00Cr18Ni10 不锈钢的耐腐蚀性能见表3 。

表1 00Cr18Ni10 不锈钢化学成分

表2 00 Cr18Ni10 机械性能

表3 00Cr18Ni10 耐腐蚀性能

1.2 电焊条的选择

(1)塞焊底层电焊条 选用奥302,熔敷金属化学成分见表4。奥302 是钛钙型药皮的Cr23Ni13不锈钢焊条,熔敷金属具有良好的抗裂性能及抗氧化性能,可交直流焊两用,有良好的操作工艺性能。

表4 奥302 熔敷金属化学成分(%)

(2)塞孔面层电焊条 选用奥002,熔敷金属化学成分见表5。奥102 是钛钙型药皮的Cr19Ni10不锈钢焊条,熔敷金属具有良好的力学性能及抗晶间腐蚀性能,有优良的焊接工艺性能和抗气孔性能,可交直流焊两用,用于焊接工作温度低于300℃的耐腐蚀的不锈钢结构。

表5 奥002 熔敷金属化学成分(%)

1.3 不锈钢焊缝的晶间腐蚀试验

不锈钢焊缝是易发生晶间腐蚀的部位,为了确保不锈钢衬里在使用时具有良好的抗晶间腐蚀性能,在正式施工前,我们对不锈钢焊条与不锈钢板焊接接头进行了晶间腐蚀性试验,用以验证焊条及焊接工艺的正确性。对焊缝进行晶间腐蚀试验的方法,按国家标准GBT4334-2000 进行,其具体步骤为:将100g 符合GB/T665 的分析纯硫酸铜(CuSO4·5H20)溶于700 mL 蒸馏水或去离子水中、再加入100mL符合GB/T625 的优级纯硫酸,用蒸馏水或去离子水稀释至1000mL,配成硫酸-硫酸铜溶液。试验在带有回流冷凝器的容量为1000mL 的烧瓶中进行。先在瓶底放一层铜屑,然后放入第一层试样,再加入放二层铜屑,放入另一层试样,共装2~3 层试样,微沸24h;每次试验都要用新配制溶液。结果检验:腐蚀后的试件用肉眼或放大镜(10~15 倍)观察试样表面有无裂纹,然后在万能试验机上把试件弯至90度,观察有无裂纹。试件经检查应无裂纹,金相检验无晶间腐蚀为合格。

2 冷压成形

考虑到热对不锈钢耐腐蚀性能的影响,在设备能力允许的条件下,应尽量采用冷加工为宜。不锈钢板的冷冲压和弯曲,原则上按照基层所允许的变形程度进行,因为不锈钢的冷作性能比碳钢优越的多。冲压时冲摸要尽可能光滑,严格控制弯曲半径。冷冲压加工后,表面上的油污等应全部清除干净。为了尽可能的使不锈钢保护层与基层贴紧,冲压不锈钢保护层的曲率半径较基层要略小一些。

不锈钢的成型采用粗糙度Ra1.6 的铸铁模子液压成型,但为了消除冷压后不锈钢所产生的弹性回弹现象,当采取模子半径小于理论半径。在正式冲压前先要用一块不锈钢板试冲压,固定一个冲压模子的半径进行冲压,再测量冲压后的实际半径,计算出冲压模子的半径与冲压后的实际不锈钢板半径的比例关系。按这个比例关系进行正式冲压,使冲压后的实际半径等于25m3蒸球的理论半径1840mm。

3 不锈钢保护层的焊接和检验

3.1 塞焊

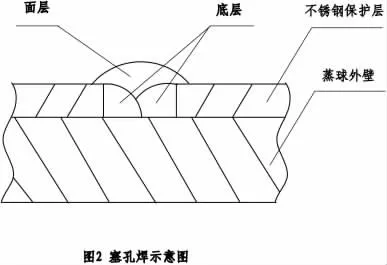

塞焊属于焊接的一种工艺,两零件相叠,其中一块开孔,然后在孔中焊接两零件所形成的填满孔形的焊接,它常用于叠合板之间的连接。塞焊不锈钢保护层时塞孔可开在保护层上和外壳上两种,当设备内径小于800mm 时塞孔可开在外壳上,对于大的设备一般是开在保护层上。根据国内厂家的经验,塞孔的大小和保护层厚度有关。孔径太小,焊接时易造成断弧、夹渣和气孔等缺陷,故塞孔一般不小于ф12mm。孔径过大,焊接时易造成焊缝金属过渡稀释,故一般不大于ф25mm。总之孔径大小因保护层厚度而定,主要以焊接方便、不造成焊接缺陷为原则。我们根据焊工试验确定,塞孔最佳孔径为ф12~16mm,我们实际用的是ф16mm 的孔径,坡口90 度。塞孔焊采用两层三次法进行焊接,其结构见图2。底层用奥302 焊条,面层用奥002 焊条。

图2 塞孔焊示意图

3.2 不锈钢保护层的焊接

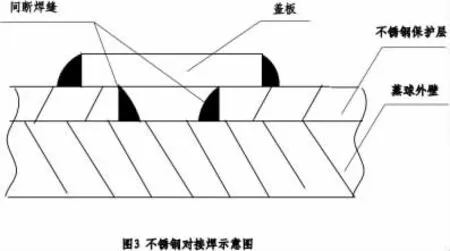

不锈钢保护层的钢板的焊接,应先从料门进入的成型不锈钢板与碳钢外壳内壁点焊定位,然后以不锈钢球形面对准碳钢板球壳边顶压边塞焊。不锈钢钢板的外边四周进行间断焊,而后再焊接不锈钢密封盖板,其结构见图3。四周间断焊用奥302 焊条,不锈钢密封盖板用奥002 焊条。

3.3 焊缝着色法渗透检验

图3 不锈钢对接焊示意图

整体不锈钢保护层焊好后,我们使用着色法渗透探伤检测焊缝表面裂纹、缝隙和气孔等缺陷,并在发现缺陷后及时补焊修复。着色渗透探伤操作简单,是一种利用毛细管现象检查材料表面缺陷的一种无损检验方法,不需要复杂设备,费用低廉,缺陷显示直观,具有相当高的灵敏度,能发现宽度1 微米以下的缺陷。这种方法由于检验对象不受材料组织结构和化学成分的限制,应用广泛,着色法渗透探伤具体的操作方法是:用刷涂法将渗透剂施加到焊缝表面,渗透剂在10min 时间内渗透到焊缝有裂纹的深处,经清洗,再涂刷显像剂,而后用肉眼或放大镜观察受检面,如有缝隙、裂纹、气孔等焊接缺陷,受检面的白色显像剂则呈现红色图像。

(1)渗透剂配方

苏丹4 :1g/100mL,苯:85%~95%,变压器油:5%~15% 。调和顺序:苏丹4→苯→变压器油→滤纸过滤后使用。

(2)显像剂配方

氧化锌:5g/100mL,苯:20%,火棉胶:70%,丙酮:10% 。

(3)探伤工序:清理→清洗→毛刷涂渗透剂2~3次,每次间隔3~5min(共约10min)→清洗→显象→观察。

操作注意事项:应严格禁止火种,操作时采用通风措施,因为溶剂易燃烧、有毒和易挥发。渗透剂和显像剂配好后要放置在阴暗通风处,温度≤40C°以免失效,配置时应防止溅到皮肤上,如溅到皮肤上应立即用肥皂水或清水冲洗。

3.4 不锈钢保护层的气密性检验

按照所在地压力容器安检部门的要求,焊缝着色试验后,还要进行不锈钢保护层的气密性试验。气密性试验主要是检验不锈钢保护层的焊接部位及其他部位在带有少量压力下,是否有泄漏现象,不锈钢保护层容器的密封性靠内壁保证,内壁有局部泄漏,则内部盛装的介质即会通过保护层泻出,所以气密性试验配合上步的焊缝着色法渗透检查是一个双保险措施。气密性试验要求:(1)进行气密性试验时,安全附件应安装齐全。(2)试验时压力应缓慢上升,达到规定试验压力后保压不少于30min,然后降压,对所有焊缝和连接部位均要进行检查,以无泄漏为合格。如有泄漏,修补后重新进行试验。

不锈钢保护层的气密性采用氨气法试验,它是检验球内液体是否渗漏的有效措施,其试验方法为:对所有的焊缝涂抹酚酞试剂,在不锈钢保护层与外壳的夹缝中通入0.05MPa 的氨气,试压30min 并对所有焊缝及连结部位进行检查。如有泄漏,应将压力降至零,再进行处理,查明原因,消除隐患后再继续重新进行试验。

4 不锈钢保护层的钝化

不锈钢保护层在冷加工及焊接过程中可产生划痕、凿伤、焊瘤、弧坑等缺陷。所有这些缺陷都应作必要的清理和补修,经清洁后进行钝化处理。经过钝化的不锈钢保护层蒸球表面,保证了不锈钢表面原有的光泽度和光亮度。我们的钝化施工工艺采用了自制钝化膏。钝化膏配方比例为:硝酸150mL,水350mL,重铬酸钾20g,滑石粉500g,淀粉150g。使用前将不锈钢衬里表面的焊渣及油污彻底清理干净,再将膏体涂刷于待处理的不锈钢衬里表面。具体的操作过程为:

(1)清洗不锈钢表面和焊缝,涂抹钝化膏1~2mm(焊缝处涂层略厚),保留1h 以上即可清洗,或用棉纱擦洗,全部干净后用水冲洗,应确保不锈钢表面冲洗干净,无残留痕迹,否则会影响表面外观效果。

(2)对于有氧化层的厚表面,涂抹钝化膏2mm厚,保留4h 以上,用钢丝刷普遍刷一次,再用棉纱反复擦洗,全部干净后,用清水(不可用污水或自然水)冲洗,确保不锈钢表面冲洗干净,无残留痕迹。

(3)检验:使用国际通用的不锈钢蓝点检查液检验。

具体步骤为:用10g 铁氰化钾,加50mL 蒸馏水,浓硝酸30mL,加水配制成1000mL 溶液,现用现配。然后直接将溶液涂、滴于待测表面,30 秒内观察显现蓝点情况,有蓝点为不合格,无蓝点为合格。需要注意的是该试验需待酸洗钝化表面基本干燥后进行,试验后应该将试验液体冲洗干净。蓝点试验的基本原理为:若表面钝化膜不完善或有铁离子污染,就会有游离铁离子存在,这些铁离子即可与铁氰化钾发生反应,生成带蓝色的络合物。根据出现蓝色情况,可以检验出钝化处理的效果。

不锈钢保护层的钝化施工应注意事项有:①须在通风良好的情况下进行操作。②配备橡胶手套、护目镜等保护用品操作。③皮肤不得与钝化膏接触,误触后立即用水冲洗。④所用工具应是耐腐蚀的不锈钢或塑料制品。

5 蒸球的耐压检验

耐压检验在对容器进行强度考核的同时,也用以检验压力容器结构的穿透性缺陷,并能起到降低焊接应力的作用,是强度和密封性的综合试验。蒸球属于压力容器,设备不锈钢保护层加工好后,要进行耐压试验。需要注意的是不能在不锈钢保护层与外壳的夹层中进行试验。耐压试验分为气压和液压实验两种,采用液压试验比采用气压试验相对安全。我们选用的是液压试验,用试压泵试压所用的介质一般采用洁净水和纯水即可,并在进水管道中加装适合的过滤器装置。

蒸球的水压试验方法,将高压泵的出水口和蒸球的入水口用高压胶管连接,并在蒸球的入水口前加装逆止阀以保证在高压泵向蒸球中充入水后,蒸球中的水不会因为高压泵停止工作而回流。在泵的出水端加装压力表,以显示高压泵出口压力;在蒸球的进水口加装压力表,以显示在稳压状态时蒸球内所承受的压力值,并检查稳压过程中的压力损失。待管路接好后开始试压,启动高压泵并缓慢升压,当压力升至试验压力的50% 时进行检查,确认无泄露和异常现象后,方可再继续升压,此后每升试验压力的10% 就检查一次,直至试验压力1MPa。当到达试验压力后,停止高压泵工作,将逆止阀阀门关闭,然后进行全面检查,按20min 稳压,以无泄漏、无压降为合格。

[1]化学工业部化工机械研究院主编·腐蚀与保护手册-耐腐蚀金属材料及防蚀技术[M].化学工业出版社,1990.

[2]国家标准GB/T4334-2000.

[3]化工机械手册编辑委员会.化工机械手册[M].天津大学出版社,1991.

[4]张康达,洪起超 主编.压力容器手册[M].劳动人事出版社,1987 .

[5]李景晨 等编.压力容器基础知识[M].劳动人事出版社,1986 .

[6]丁伯民 黄正林 等编.化工容器[M].化学工业出版社,2003.