组合式气动干式摩擦离合制动器的制动能力分析

王 骏

(1.江苏省无锡振华机器厂,江苏 无锡 214073;2.无锡职业技术学院,江苏 无锡 214121)

气动干式摩擦离合制动器是机械压力机的核心功能部件,担负着传递离合扭矩和停车制动的功能。组合式气动干式摩擦离合制动器是将离合器与制动器设计成一体,由于其结构紧凑、转动惯量小、离合制动联锁、安全可靠等特点,在8000kN及以下的机械压力机中得到了广泛的使用(以下简称离合制动器)。

制动能力是机械压力机主要工作性能之一,通常以机械压力机的曲柄制动角表示,是衡量压力机操作安全性和灵敏性的一项重要指标,也是压力机一项重要的检测指标,它是指从操作者按下制动按钮开始到行程滑块停止运动的时间内,压力机曲柄转过的角度。由于机械压力机是机电一体化产品,因此曲柄制动角由三部分组成,分别是:气滞后制动角、电滞后制动角和离合制动器制动角[1]。

离合制动器的制动角度是曲柄制动角的重要组成部分,提高离合制动器的制动能力,减小制动角对提高机械压力机的制动性能极为重要。

1 离合制动器的工作原理

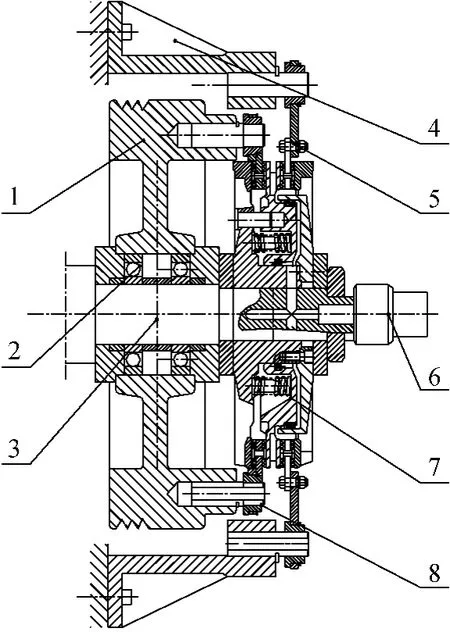

离合制动器的工作原理如图1所示,飞轮1通过滚动轴承2固定在离合器轴3上。不工作时,离合制动器7处于制动状态,电动机通过三角皮带带动飞轮1空转;需要传递扭矩时,压缩空气通过旋转气接头6经离合器轴3进入由气缸与活塞形成的封闭空间,驱动活塞克服弹簧阻力将离合芯板部件8压紧,旋转的离合芯板部件8通过与主体、活塞摩擦面之间产生的摩擦扭矩带动离合制动器本体7旋转,旋转运动再通过双键联接传递给离合器轴3,带动机床曲柄滑块机构工作;需要制动时,压缩空气排出,活塞在弹簧复位力的作用下,将静止的制动芯板部件5压紧,阻止离合制动器本体7旋转,实现制动。

图1 离合制动器工作原理图

2 影响制动能力的因素分析

离合制动器的结构如图2所示,其制动能力取决于弹簧力克服活塞复位阻尼力,与制动芯板压紧后产生的摩擦制动扭矩的大小。制动扭矩计算如下式[2]:

其中:MZ为离合器理论扭矩;m为摩擦副数目;μ为摩擦系数,与选用的摩擦材料有关,干式摩擦离合制动器一般选0.38~0.42。q为摩擦材料上承受的压强,其值应小于摩擦材料的许用压强;R1、R2分别为摩擦材料工作面的内、外径。

图2 制动器扭矩计算图

由式(1)可知,影响离合制动器的制动能力的因素有以下几个方面:

2.1 制动弹簧

根据GB27607—2011机械压力机安全技术中离合制动器的基本设计要求,不允许使用液压或气动等装置来操纵制动器制动,制动器的制动力应来源于多组弹簧[3]。弹簧的刚度、预压缩量等选择直接影响着弹簧力的大小,进而决定了摩擦副上加载的压强和摩擦扭矩的大小。

2.2 摩擦材料

摩擦材料的主要性能指标有摩擦系数、许用压强、磨损率以及热稳定性等。现在干式摩擦离合制动器上广泛使用的摩擦材料多为半金属摩擦材料。

(1)摩擦系数的影响。摩擦材料的摩擦系数,主要指动摩擦系数,在工作过程中受温度影响较大,一般随着温度的升高而发生衰减。热稳定性也是摩擦材料的一项重要指标。

(2)摩擦材料的许用压强选择。摩擦材料的许用压强是离合制动器结构设计时,决定摩擦副面积的重要因素之一。许用压强高,可以减小摩擦副的平面尺寸,缩小离合制动器结构,相关的飞轮以及床身尺寸也可以随之缩小。不仅提高了离合制动器的制动能力,而且降低了压力机制造成本。

(3)摩擦材料磨损率的影响。摩擦材料工作时产生磨损现象在所难免,磨损过快,会经常导致工作间隙过大,活塞复位行程变长,气缸容积变大,进排气时间延长,这些因素都会降低离合制动器的制动能力,增大制动角。

2.3 排气速度

实践证明,离合制动器的活塞复位运动受气缸内压缩空气阻尼力和摩擦阻力的影响,其运动轨迹并非呈线性。

(1)通气孔径的影响。通气孔径的大小直接影响到排气速度的快慢,进而影响制动能力。通气孔径的大小受限于产品结构尺寸,而且孔径过大,容易加剧振动和噪音。

(2)工作气压。工作气压增大,将影响气缸内压缩空气排出的速度,延长制动时间;同时加剧了摩擦材料的磨损,对弹簧的刚度要求更高。

2.4 离合制动器的机械结构因素

离合制动器所需承担的制动扭矩为:

式中:KZ为力矩增大系数,根据制动角和滑块行程次数,一般取1.17~1.7;J3、J2、J1为离合器轴、中间轴和曲轴上从动零件的转动惯量;i1-2、i1-3为离合器轴至中间轴和离合器轴至曲轴的速比;φq为曲轴上的制动角,对于通用压力机,设计时一般取5°~15°;ω为离合器轴角速度。

与分体式离合制动器不同,组合式离合制动器除离合芯板部件跟随飞轮一起旋转,属主动件外,其他各部件均属于从动件。由式(2)可知,减小离合制动器自身的转动惯量,也就降低了所需的制动扭矩,提高了制动能力。

2.5 摩擦副接触面积

摩擦副的平面尺寸一旦设计定型,其理论接触面积是固定不变的。在离合制动器实际生产过程中,制造和装配误差是不可避免,提高摩擦副实际接触面积,有利于提高制动能力。

理论研究与实践证明,针对上述影响因素,在离合制动器的设计计算和生产制造中,通过改进相关设计要素,提高加工工艺水平,对提高离合制动器的实际制动能力效果明显。

3 提高制动能力的措施

3.1 合理选择制动弹簧

由离合制动器工作原理可知,离合扭矩与制动扭矩是此消彼长的关系,设计人员一般取离合、制动扭矩之比为6.5∶3.5。制动弹簧是制动力的唯一动力源,因此在选择时,要充分考虑以下几点:

(1)制动弹簧应具备良好的抗疲劳强度。离合制动器工作时,接合频率高,特别是在单次工作的状况下。这一工作特征要求制动弹簧必须具备良好的抗疲劳强度,防止弹簧断裂。为避免弹簧突然断裂引起的生产事故风险,常常采用多组弹簧的设计形式。

(2)加强型制动弹簧的合理选用。摩擦材料磨损会导致弹簧工作行程的变化,为了保证弹簧不因摩擦材料磨损而引起压紧力大幅波动,宜将弹簧刚度选取得较小一些,但这将导致弹簧结构尺寸变大。实践中,制动弹簧的设计往往受离合制动器内部结构空间的限制,尺寸不能太大。合理选取刚度较大的矩形弹簧或双层弹簧可以较好地解决这一问题。双层弹簧是在正常的弹簧内圈加上一个直径较小的弹簧与之相配,两个弹簧旋向相反,避免发生相互倾轧。

3.2 改进摩擦材料

摩擦扭矩是通过摩擦副之间的相对滑移产生的,同时也产生了摩擦热等副作用。摩擦热会加剧摩擦材料的磨损和摩擦系数的波动,因此,选择摩擦材料应符合以下要求:

(1)较大的摩擦系数,并在一定的温升范围内能够很好地保持稳定;为了便于散热,离合制动器设计时通常会考虑增加散热肋,以降低摩擦副的表面温度。

(2)磨损率低,并且不伤害到摩擦对偶面的基体。摩擦材料使用寿命增加,不仅降低了使用成本和停机更换维护时间,而且减少了制动力衰减。

(3)足够的强度和抗胶合能力。摩擦材料强度增加,可以提高单位面积上的承受力,减小离合制动器的结构尺寸,来降低从动惯量,提高制动能力。

良好的抗胶合能力可以避免摩擦颗粒脱落时,不会胶合到对偶面上,发生犁削现象而引起摩擦面不平整,减少有效接触面积,降低制动能力。

3.3 优化进排气路设计

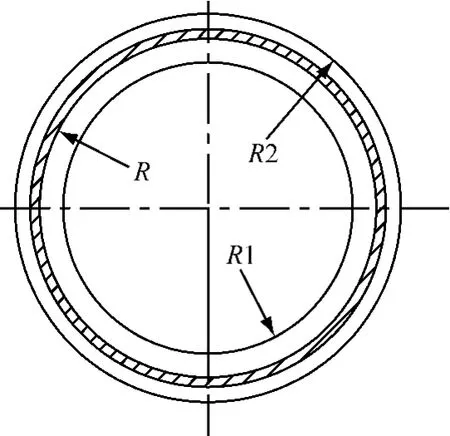

离合制动器气路设计应保证进出气顺畅,气路尽可能短,结构图如图3所示。

图3 端面进气结构图

(1)较大的通气孔径。增大通气孔径能够加快进出气的速度,从而提高离合制动器的接合灵敏度,降低制动时间,提高制动能力。实践证明,气路通道中,每减少一弯道可以降低制动角2°~3°[4]。通气孔径的大小往往受到结构和噪音的限制,尺寸选取不能太大。为了改善进排气速度,可以将常用的轴孔进气结构改成图4所示的端面进气结构,压缩空气通过气接头直接进入气缸1和活塞6的内腔,缩短进排气通道,提高制动能力。

(2)快排阀的选用。除了选择响应灵敏度高的双联阀外,必要时可以加装快排阀,加快离合制动器的排气速度。实践证明,这一装置能够有效地降低制动角8°~10°。

(3)工作气压的选择。离合制动器的额定工作气压范围在0.45~0.63MPa,气压太小,接合灵敏度降低;气压过大,发热量增加,加剧摩擦材料磨损及延长制动时间。

3.4 合理设计机械结构

离合制动器机械结构设计首先要满足所需传递的离合、制动扭矩的要求,此外,还要充分考虑以下因素:

(1)在保证离合制动器机械强度的前提下,尽可能地减轻自身的重量,这等于降低了离合制动器的从动转动惯量,提高了制动能力。

(2)离合制动器的结构设计通常要考虑磨损间隙的调整。间隙调整不仅能够保证活塞行程不致过长而延长制动时间,而且也降低了摩擦材料更换的成本。

(3)离合制动器的毛坯铸造及机械加工应使各表面均匀,避免高速旋转时,由材质不均匀产生过大的不平衡力。

3.5 保证摩擦副接触面积

(1)摩擦副接触面积大小直接影响摩擦扭矩的大小,在离合制动器制造和装配过程中应努力提高机械加工精度。在一些要求比较高的场合,可以采取摩擦材料和安装基本装配后再加一道磨削工艺,保证接触面积。

(2)多片式结构是将制动芯板部件由一片增加至两片甚至更多,可以有效地增加摩擦接触面积,几乎使摩擦扭矩成倍增加。采用多片式结构后,离合制动器的轴向尺寸以及重量随之有一定的增加量,但相对于扭矩的增加量而言,其负面影响要小得多。

4 小结

综上所述,通过优化设计和工艺保证能够较好地提升离合制动器的制动能力。随着离合制动器工作周期的增加,制动弹簧、摩擦材料等关键零件的性能也在发生变化。为了使离合制动器具备良好的工作状况,在维护保养时应注意以下几点:

(1)摩擦材料随着工作周期增加而磨损加剧,应及时更换,保持合理的工作间隙,避免活塞行程过大。

(2)定期检查离合、制动芯板部件上的安装套与导向销之间的移动是否灵活,为防止套销卡死,通常选用可以自调整的关节套。

(3)更换制动弹簧、摩擦材料时,应成组、成套更换,保证一致性。

[1]郝滨海,张勇,夏思淝.曲柄压力机制动过程的研究[J].锻压机械,2001(3):34-35.

[2]何德誉.曲柄压力机[M].北京:机械工业出版,1981.

[3]马立强,贺庆,李红,等.GB27607-2011机械压力机安全技术要求 [S].北京:中国标准出版社,2011:2-16.

[4]李江娥,张冠武,李国振.开式压力机结构的改进[J].锻压机械,2004(4):50-51.