钢帘线用盘条生产工艺技术概述

付长亮,王朝阳,梁云科,张 霞

(天津钢铁集团有限公司,天津 300301)

1 引言

钢帘线因其强度高、耐磨性好、散热快、弹性好等诸多优异的性能,被广泛地应用于子午胎生产中。据预测,2015年轮胎总产量将达到近5 亿条,轮胎子午化率将达到90%以上,生产性能优异、质量可靠的钢帘线产品仍然具有很大的市场空间。但钢帘线用盘条质量要求非常严格,包括严格的化学成分范围控制,严格的夹杂物类型、尺寸、形状及数量控制,凝固过程中成分偏析尽量降至最低,均匀的金相组织及良好的表面质量。目前,国内能够生产钢帘线盘条的厂家已有十余家,但能够生产质量稳定和更高级别产品的厂家仍然不多。本文重点综述了当前国内的钢帘线用盘条生产工艺技术状况。

2 钢帘线用盘条生产现状

我国钢帘线用盘条的研制起步较晚,但近十多年的时间里取得了很大进步。宝钢于1987年开始研发帘线钢,1999年投产高线轧机才实现到钢帘线用盘条的生产。到目前为止,宝钢已经能够规模生产72、82、86 和92 级产品,并于2011年成功研制出96 级产品。武钢于1999年12月开始研发推广72A 和82A 帘线钢线材产品,经过10 多年的时间,已形成该级别如 WLX72A、WLX72AE、WLX82A、WLX82AE 等多牌号的产品,并于2010年8月,采用转炉—连铸工艺成功研制出92 级超高强度钢帘线用钢。青钢的72 和82 级别钢帘线用盘条产品性能可靠、质量稳定性较高,受到下游企业的好评,近年来开发的92 级产品市场份额也在逐步提高。宝钢、武钢和青钢钢帘线用盘条的生产工艺[1-4]见表1。

3 质量要求

钢帘线的生产过程,是将钢帘线用盘条拉拔成极细的细丝(0.15~0.38 mm),在此过程中,线材长度增加1 000~1 400 倍,而截面积缩小到原来的万分之八,且要求拉拔过程中断丝率小于1 次/100 km,然后还要经过高速双捻机捻制成绳,因此对钢帘线钢的质量有严格的要求[5-6]。

表1 宝钢、武钢和青钢钢帘线用盘条生产工艺路线

3.1 化学成分

精确控制化学成分,是钢帘线用盘条获得稳定性能的首要保证。冶炼过程中化学成分应保持均匀,波动较小,防止盘条通条性不稳,造成拉拔断丝。

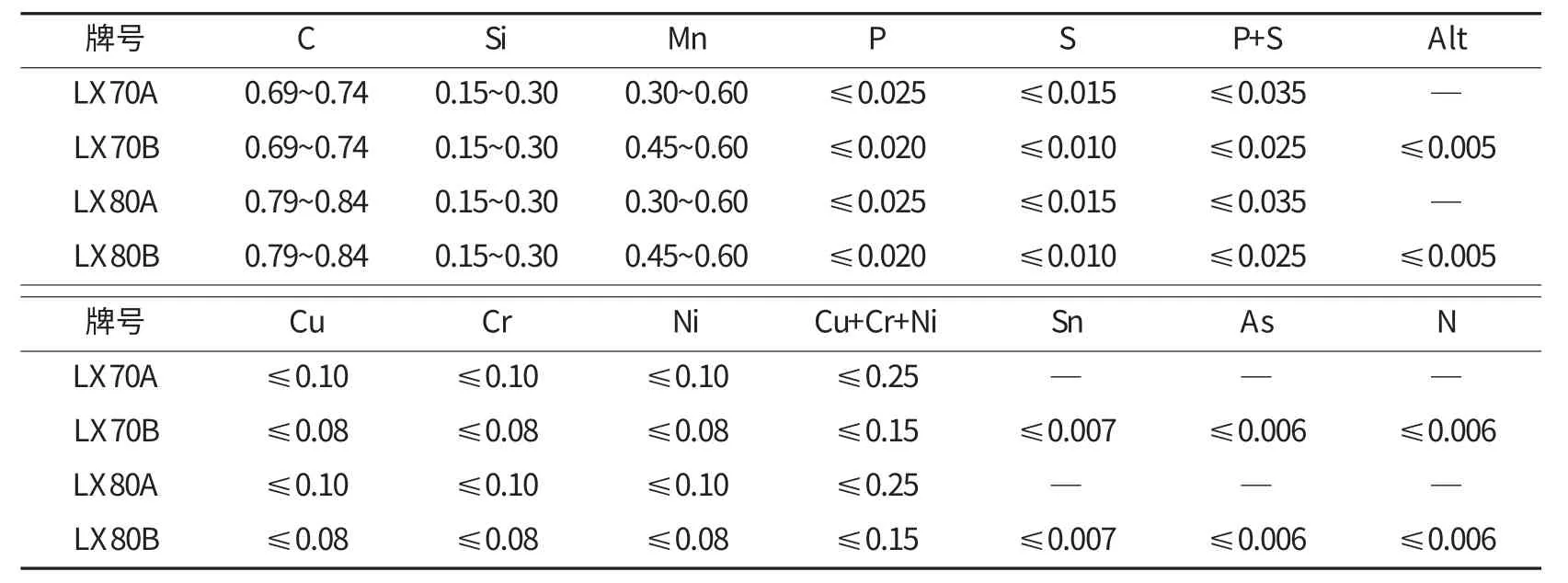

新国标GB/T 27691-2011 规定了钢帘线用盘条成分(见表2)。

表2 GB/T27691-2011《钢帘线用盘条》中规定的化学成分 /%

3.2 力学性能

根据我国目前轧机控制能力,新标准将LX70和LX80 盘条的抗拉强度控制在970~1 120 MPa和1 070~1 220 MPa,断面收缩率分别为不小于40%和35%。

3.3 内在质量

3.3.1 显微组织

盘条金相组织主要为索氏体,避免形成马氏体和全封闭的网状渗碳体等有害组织,70 级别索氏体化率≥80%,80 级别索氏体化率≥85%,盘条奥氏体晶粒度≥6 级。

3.3.2 成分偏析

偏析会影响盘条的组织和引起钢帘线断丝,要求偏析级别不大于3 级。

3.3.3 非金属夹杂物

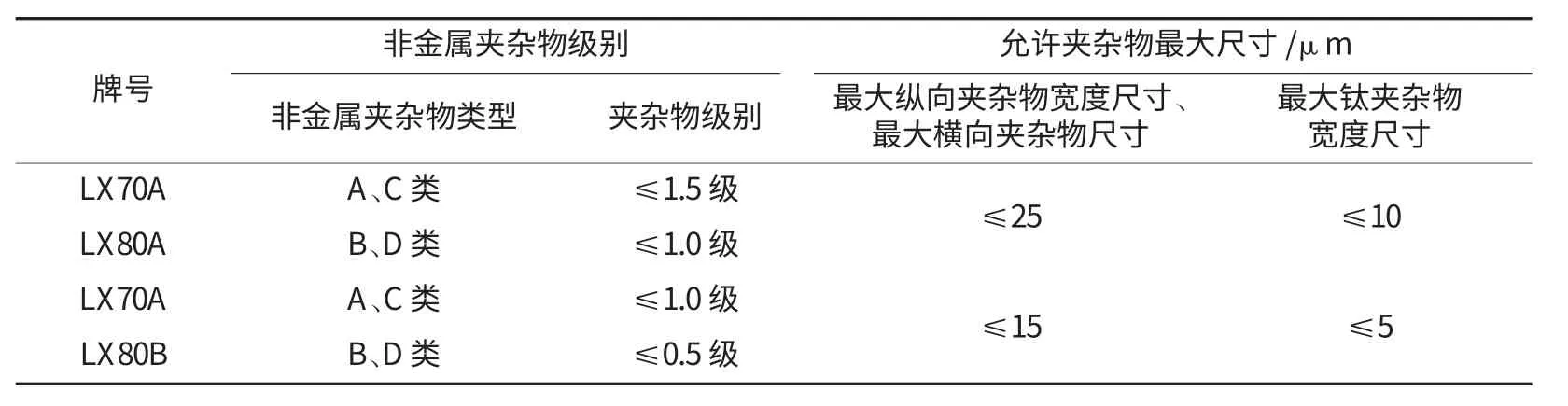

非金属夹杂物控制技术是帘线钢生产工艺的关键,对非金属夹杂物的级别及最大尺寸均有严格要求(见表3)。

3.3.4 脱碳层

70 级盘条脱碳层不大于盘条公称直径的1.2%,80 级盘条脱碳层不大于盘条公称直径的1.2%。

3.4 表面质量

盘条不应有裂纹、折叠、夹杂、耳子等对使用有害的缺陷;麻点、凹坑、划伤和氧化铁皮压入等轻微的局部缺陷,深度不大于0.10 mm;盘条表面氧化铁皮重量应不大于0.8%。

4 关键工艺技术控制

4.1 炼钢工序

4.1.1 化学成分及气体控制

钢帘线最终拉成极细的细丝,要获得产品的稳定性,首先要保证帘线钢生产过程中具有均匀稳定的化学成分。多数企业在标准的基础上制定更为严格的要求,碳成分波动一般控制在±0.01%~±0.02%内,硅、锰成分波动一般控制在±0.050%,P≤0.020%、S≤0.010%,其余成分参见表1。

表3 非金属夹杂物级别及最大尺寸要求

氮存在于钢中通常作为有害元素,氮化钛夹杂外形多为方形、三角形、菱形,其硬度高、不变形,在拉丝的过程中造成应力而集中断丝,同时对钢帘线的疲劳性有不良影响,因此标准中明确要求N≤0.006%。

4.1.2 夹杂物控制

夹杂物控制是能否生产优质钢帘线产品的关键,尤其是Al2O3脆性夹杂物的存在是导致钢帘线在拉拔及合股过程中发生断丝的主要因素之一。因此,帘线钢生产过程中,夹杂物控制的关键就是要避免Al2O3等脆性夹杂物产生。以往对夹杂物的尺寸、形状和数量做了许多工作,近年来,很多企业和研究者对夹杂物的性质越来越重视,进行了大量研究。钙斜长石(CaO·Al2O3·2SiO2)、钙黄长石(2CaO·Al2O3·SiO2)、假硅灰石(CaO·SiO2)和锰铝榴石类(3MnO﹒Al2O3﹒SiO2),以及共晶线周边区域的夹杂物均属于玻璃态塑性夹杂物(见图1)[7],是理想的球形夹杂物。

图1 帘线钢理想夹杂物控制区域

武钢在生产帘线钢的过程中,采用Si-Mn 脱氧来减少钢液中的溶解氧,并用Ca-Si 辅助脱氧,向钢液中加入合适成分的顶渣,采用LF、VD 或RH等二次精炼工艺控制夹杂物的形态,最终获得CaO·Al2O3﹒3SiO2夹杂物(钙长石),夹杂物中的Al2O3含量控制在20%左右[8]。

首钢帘线钢控夹杂措施:冶炼过程全程控铝,转炉采用Si-Mn 脱氧,精炼过程采用Si-Fe 脱氧,夹杂物中Al2O3含量控制在20%左右;造CaO-SiO2系精炼渣,炉渣碱度为0.9~1.2,得到合适形态的夹杂物;优化VD 真空精炼参数,保证软吹时间,利于夹杂物碰撞、聚集和上浮[9]。

王立峰[10]等通过实验研究论述了通过顶渣控制帘线钢中夹杂物的重要性,通过硅脱氧,不用铝脱氧,可以同时控制炉渣的碱度和Al2O3含量以得到钢中塑性夹杂物。研究表明:对于炉渣碱度为0.71~1.00 的酸性渣系,当渣中Al2O3含量小于15.06%时,可以得到钢中塑性夹杂物;对于炉渣碱度为1.05~1.20 的中性渣系,当渣中Al2O3含量小于12.08%时,可以得到钢中塑性夹杂物;对于炉渣碱度为1.23~1.36 的低碱性渣系,当渣中Al2O3含量小于8.54%时,可以得到钢中塑性夹杂物。

4.1.3 铸坯质量控制

帘线钢铸坯质量控制的关键就是保证钢液纯净度和较低的铸坯中心偏析,在连续铸钢过程中主要采取措施:连铸全程保护浇注;避免使用含铝耐材;严格控制钢水过热度和拉速,一般过热度≤25℃;均匀稳定的二次冷却工艺;开启结晶器和末端电磁搅拌。

4.2 轧钢工序

钢帘线用盘条对表面脱碳、盘条组织、和表面质量等提出较为严格要求。

4.2.1 表面脱碳

降低脱碳层厚度应根据自身设备条件和铸坯质量综合考虑制定合适的加热制度。同时,要重视对加热炉内气氛的控制,武钢采取的技术措施[11]:一加热段采用“大风量、低炉压”操作,炉内为氧化性气氛;二加热段将空气量适当减少,炉气为中性或弱氧化性气氛;均热段采用“小风量、正炉压”操作,使炉内气氛为弱还原性气氛;确定混合煤气的最佳空燃比。

4.2.2 盘条组织

盘条组织索氏体化率≥85%,不能有马氏体、贝氏体和网状渗碳体组织。此外,盘条边部和中部要冷却均匀,保证组织性能均匀。鞍钢盘条轧后在斯太尔摩风冷线上控制冷却的过程中尽量创造条件增大吐丝圈径,通过减小轧速及增加辊速来控制盘条搭接密度;同时,在风冷线上安装佳灵装置,通过改变风向来保证风冷辊道各区域较小的冷却差别,以获得均匀盘条组织[12]。

4.2.3 表面质量

划伤是钢帘线盘条最常见的表面质量问题,根据产生划伤环节,鞍钢采取了如下相关措施:将轧机滑动导卫改成滚动导卫;为消除托板下降过程划伤改进托板下降方式;盘卷头尾加防护垫,防止打包时产生划伤;盘条在堆放过程中加防划垫;打外包装,防止堆放、运输、装卸过程发生划伤。

5 发展趋势

随着汽车工业的快速发展,对汽车用轮胎产品性能的要求已越来越高,开发高强度和超高强度钢帘线可以延长轮胎的使用寿命,提高轮胎安全的性能,同时可以减小轮胎中钢帘线的用量,降低轮胎生产成本。

我国能够大批量化生产的钢帘线产品主要有72、82 级,近几年武钢、鞍钢和宝钢成功试制出86、92 和96 级别的钢帘线盘条,但达到工业化规模生产尚有差距。将来我国钢帘线用钢发展方向:一方面是进一步稳定和改善当前72、82 级钢帘线产品,继续优化冶炼工艺,炼钢向着钢水高纯净度方向发展,控制夹杂物的类型、形态、数量和大小,优化浇铸工艺以减小铸坯的中心偏析,轧钢优化加热、轧制和控冷工艺以提高盘条组织性能和表面质量;另一方面,加强86、92 和96 等更高级别钢帘线产品的开发力度,扩大高等级钢帘线产品的市场份额,满足市场需求,提高企业自身的竞争力。

6 结语

(1)我国近十几年来钢帘线产品取得了较大进步,轮胎子午化率由2003年的50%增长到2011年的87.3%,但一些高强度、超高强度、高附加值产品的钢帘线盘条仍然需要大量进口。因此,我国钢帘线用盘条生产企业仍然还有很大的产品技术提高空间。

(2)帘线钢生产过程中,夹杂物的性质必须得到足够的重视,关键就是合理控制三氧化二铝夹杂和氮化钛夹杂。为此,炼钢过程中要严格控制钢中铝含量和氮含量,以及制定合理的造渣制度。

(3)帘线钢生产过程中,表面脱碳层厚度应严格控制,国外的先进水平普遍能做到盘条表面无脱碳层,因此轧钢生产要严格控制加热炉内各段的炉膛气氛,制定合理的加热制度。

[1]张弛,万根节,施青,等.宝钢钢帘线盘条的技术进步[J].宝钢技术,2010(1):58-63.

[2]黄宝,何立波,高真凤,等.亚洲帘线钢线材生产现状及发展趋势[J].金属制品,2011,37(6):43-47.

[3]蒋跃东,吴杰,桂美文,等.帘线钢线材的生产技术[N].世界金属导报,2010.

[4]钟浩,宋诚,李春峰,等.帘线钢轧制工艺优化改进[J].山东冶金,2009,31(5):121.

[5]GB/T27691-2011,钢帘线用盘条[S].北京:中国标准出版社,2012.

[6]任翠英.制定《钢帘线用盘条》国家标准提升我国高端线材产品质量[J].标准研究,2012,50(3):9-12.

[7]赵中福,余新河,洪军,等.帘线钢中非金属夹杂物的控制技术研究[J].钢铁,2009,44(3):40-44.

[8]蒋跃东,桂美文.帘线钢盘条的研制[J].炼钢,2004,20(1):39-43.

[9]王勇,李本海,许晓东.LX72A钢帘线盘条的研制及开发[J].中国冶金,2005,15(8):37-41.

[10]王立峰,张炯明,王新华,等.低碱度顶渣控制帘线钢中CaOSiO2-Al2O3-MgO 类夹杂物成分的实验研究[J].北京科技大学学报,2004,26(1):26-29.

[11]刘占增,曾汉生,丁翠娇,等.降低帘线钢脱碳层厚度的技术研究[J].武钢技术,2005,43(6):12-15.

[12]王秉喜,任玉辉,郭大勇,等.鞍钢B 级钢帘线盘条轧制工艺研究[J].金属制品,2008,34(4):14-16.