天钢抗硫酸露点腐蚀09CrCuSb圆钢的开发

马立军,马 净,王成建,徐银辉

(天津钢铁集团有限公司技术中心,天津 300301)

1 引言

钢铁生产企业面临的市场竞争日益激烈,普通钢材产品的利润空间越来越小。为了提高自身竞争力,钢铁企业必须在技术进步、产品链整合及产品结构等方面加大力度。实施以高端产品带动低端产品的钢材产业链竞争[1]。为此,天津钢铁集团有限公司(以下简称天钢)开发了高含硫烟气中服役的省煤器专用的抗硫酸露点腐蚀的09CrCuSb 钢。

09CrCuSb 钢为低合金抗硫酸露点腐蚀结构用钢,通过在冶炼过程中向钢中加入适量的Cu、Cr、Sb等合金元素,增强钢的抗硫酸露点腐蚀性能。另外,09CrCuSb 钢还具有良好的冷镦、冷拔等综合工艺特性。09CrCuSb 无缝钢管被广泛应用于制造在含高硫烟气中服役的省煤器、空气预热器、热交换器和蒸发器等装置设备,用于抵御含硫烟气结露点腐蚀。

2 产品技术要求

根据用户提出的技术要求,参照国标GB150-1998 H4 09CrCuSb 耐硫酸露点腐蚀用无缝钢管技术要求及使用规定,天钢制定了相应的炼钢—精炼—连铸—轧钢生产工艺规程。

2.1 化学成分和力学性能指标

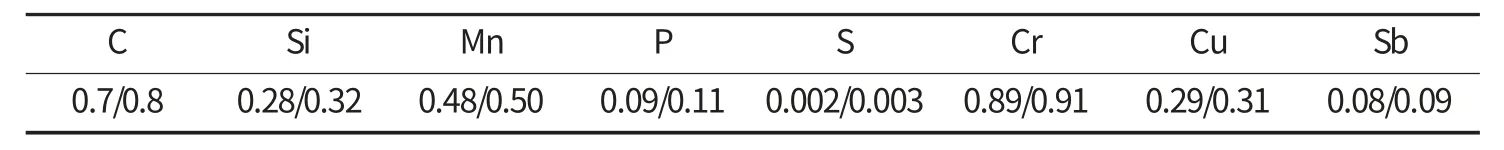

09CrCuSb 化学成分见表1。

表1 09CrCuSb钢化学成分要求w/%

2.2 09CrCuSb 圆钢规格及偏差

Φ65 mm、Φ55 mm 圆钢公差符合国标GB/T702-2008 标准中2 组精度要求,即±0.5 mm,圆钢的不圆度小于等于圆钢直径的5%,09CrCuSb 圆钢弯曲度小于4 mm/m,不能出现“S 型”弯曲。定尺9 m,允许2%的长度大于5 m 的非定尺圆钢交货。

2.3 圆钢的表面质量要求

严格控制圆钢的表面质量,圆钢表面不得有裂纹、结疤、压痕、划伤等影响正常使用的表面缺陷。

2.4 低倍组织要求

圆钢酸浸后,低倍组织上不能有可见的缩孔、气泡、裂纹、夹杂等缺陷.

3 生产工艺

3.1 工艺流程

120t 顶底复吹转炉—120 t LF 精炼炉—120 t VD 真空精炼炉—6 机6 流CONCAST 方圆坯连铸机—热送热装加热炉—18 架连轧机组—精整、检验—成品入库。

3.2 炼钢工艺

3.2.1 转炉冶炼

(1)保证转炉入炉铁水质量,要求转炉人炉铁水硫(S)≤0.035%、磷(P)≤0.080%,入炉铁水温度高于1 300℃。

(2)转炉冶炼过程中,冶炼前期强化脱P 操作,尽快形成高碱度、高氧化性、流动性良好的前期渣,实现钢水的前期脱磷的目的[2]。使用钢芯铝和BaAlSi终脱氧,使用低碳硅锰、低碳铬铁和硅铁合金化;

(3)要求转炉终点成分:0.10≥C≥0.04%,P≤0.01%,出钢温度1 670~1 700℃。

钢包内渣厚度不大于50 mm。

3.2.2 LF 冶炼

(1)LF 炉进站后吹氩,根据钢水情况,补充部分渣料,选择适当的电压、电流快速化渣,渣化好后进行测温、取样;

(2)分期分批加入精炼渣料和还原剂,尽快形成白渣。白渣形成后,取钢水样做全分析,调整成分。白渣精炼时间大于等于20 min。

3.2.3 VD 真空脱气

(1)钢水真空处理要求真空度小于等于67 Pa,保持时间大于10 分钟,同时采用弱吹氩搅拌。

(2)破空后喂CaSi 丝,保持软吹氩时间大于等于8 min。

3.3 连铸工艺

Cu 元素是提高钢耐腐蚀性能最主要、最普遍使用的合金元素,含铜钢具有良好的耐蚀性能[3]。但是Cu 元素在钢中具有富集作用,当铸坯表面的铁被氧化后,钢表层的铁含量降低,Cu 含量因而相对增加,形成网状富集铜相,连铸坯矫直时容易产生星状裂纹。因此,连铸过程必须选择合理的二次冷却制度,使得铸坯在矫直区避开铜脆温度。

连铸工艺制度:连铸全程保护浇铸,防止钢水二次氧化,避免连铸水口结瘤。采用结晶器电磁搅拌和末端电磁搅拌工艺,确保铸坯化学成分均匀,和非金属夹杂物的上浮,提高铸坯内部和表面质量。连铸工艺采取低过热度、低拉速、弱冷工艺,关键工艺控制参数如下:

(1)连铸拉速:1.9 m/min;

(2)连铸中间包温度控制:(1 545±5)℃;

(3)二次冷却比水量控制:1.0 L/kg。

3.4 轧钢工艺

09CrCuSb 钢中Cu 的含量比较高,轧制难度比较大。热轧含Cu 钢,铸坯在加热炉内加热时,加热炉内氧化性的气体与铸坯表面发生氧化反应,铸坯表面的铁元素被氧化,Cu 元素的含量相对增加[4]。当铸坯表面的Cu 含量超出在铁中的溶解度,Cu 元素就会沿着晶界扩散,形成网状富Cu 相。当铸坯在加热炉内的较热温度高出Cu 的熔点(1 083℃)时,富Cu 相处于熔融状态,在这个时候进行轧制时,轧制应力导致铸坯表面开裂,形成“星形”的网状裂纹。

在轧制09CrCuSb 钢的过程主要采取以下措施,避免“铜脆”现象发生:

(1)在转炉冶炼09CrCuSb 钢时,加入适当的Ni 元素,使晶间产生CuNi 化合物。CuNi 化合物熔点比较高,能够防止“Cu 脆”裂纹的发生。

(2)轧钢工艺选择高温快烧、快速轧制,以减少Cu 元素在钢表面的富集。

(3)把09CrCuSb 钢C 含量控制在0.08%左右,低碳钢在轧制过程中热变形抗力比较小。严格控制加热炉内炉气温度低于1 160℃,连铸方坯出加热炉的温度控制在980~1 030℃,减少Cu 元素的富集,保证钢材表面质量。

4 产品质量分析

4.1 09CrCuSb 圆钢化学成分

09CrCuSb 圆钢成品生产化学成分范围见表2。

4.2 09CrCuSb 圆钢气体分析

表2 09CrCuSb圆钢成品化学成分 w/%

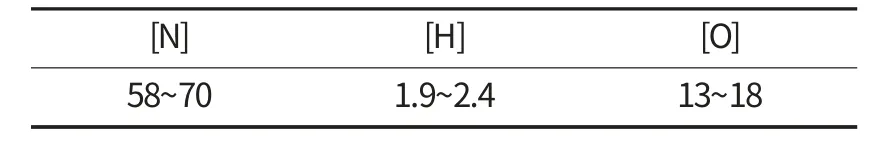

09CrCuSb 圆钢气体分析见表3。

表3 09CrCuSb圆钢气体分析 /10-6

4.3 09CrCuSb 圆钢力学性能分析

经过每炉次抽检试样,检验结果统计入表4。

表4 09CrCuSb圆钢力学性能分析

从以上数据可以看出,天钢生产的抗硫酸露点腐蚀09CrCuSb 圆钢性能完全满足标准要求。

4.4 产品质量控制要点

(1)09CrCuSb 钢中Cu 的含量比较高,铸坯在加热时,铸坯表面的铁被氧化,导致Cu 元素的富集,Cu含量超过在铁中中的溶解度,就会沿着晶界扩散,形成网状富Cu 相。当铸坯在加热炉内的较热温度高于Cu 的熔点(1 083℃)时,富Cu 相处于熔融状态,在这个时候进行轧制时,轧制应力会导致铸坯表面开裂,形成“星形”的网状小裂纹。可通过钢中添加适量镍和高温快烧、快速轧制来抑制上述现象的发生。

(2)09CrCuSb 圆钢C 含量控制在0.08%,低碳钢热变形抗力比较小。可以进行低温加热、低温轧制,减少了Cu 元素富集导致的裂纹;

(3)连铸工艺采取低过热度、低拉速、弱冷工艺,避开矫直时铸坯处于“Cu 脆”温度区;

(4)严格控制加热炉内炉气温度<1 160℃,连铸方坯出加热炉的温度控制在980~1 030℃,减少Cu 元素的富集,保证钢材表面质量。

5 结论

天钢开发的抗硫酸露点腐蚀09CrCuSb圆钢生产工艺路线是可行的。天钢的抗硫酸露点腐蚀09CrCuSb圆钢产品,经检测,符合相关标准,达到了设计要求。天钢生产的抗硫酸露点腐蚀09CrCuSb圆钢工艺设计合理、产品质量稳定,满足了市场需求。

[1]袁敏,张银生.15MnCrNiCu圆钢的开发实践[J].江苏冶金,2007,35(2):34-36.

[2]王永然,李召岭,王兰香.DH36高强度船板钢的开发与试制[J].炼钢,2009,25(1):8-11.

[3]杨才福,苏航.加热工艺对含铜钢表面氧化的影响[J].钢铁研究学报,2007,19(10):48-52.

[4]杨才福,苏航.Cu、Ni在含铜钢时效钢表面氧化层中的富集[J].钢铁,2007,42(4):57-60.