“一罐到底”模式下铁水包粘包现象分析及改进

王宝明

(天津钢铁集团有限公司炼钢厂,天津 300301)

1 引言

“一罐到底”模式作为一种投资少、低耗、环保的倒运铁水模式,已被越来越多新建的钢铁企业所应用。在投产初期,铁水包周转受整个工艺流程生产顺行状况的制约,经常出现铁水包粘铁现象,当铁水包粘包严重时又影响生产顺行。笔者结合某公司投产初期生产顺行情况,对铁水包粘包的现象进行了跟踪分析,并提出了改进措施。

2 “一罐到底”模式的特点[1-2]

所谓“一罐到底”是指高炉承接铁水的铁水罐和转炉铁水罐为同一罐车,铁水罐直接从高炉出铁场接出铁水,运到炼钢(或经过相应处理后)直接将铁水兑入转炉,而不经过混铁炉、鱼雷罐或专门用于向转炉兑铁水的铁水罐。

2.1 “一罐到底”工艺模式的优点

“一罐到底”工艺与传统高炉—混铁炉(鱼雷罐)—转炉工艺比较有以下优点:

(1)节省投资;

(2)避免了多次倒罐的温降;

(3)避免了多次倒罐对环境的污染;

(4)节约能源;

(5)降低生产成本,社会、经济效益显著。

2.2 “一罐到底”工艺模式的缺点

“一罐到底”工艺与传统的方式相比,也有如下缺点:

(1)出铁量和铁水成分每包之间相差较大,铁水带渣严重,直接影响转炉操作的稳定,给转炉炼钢增加了难度。

(2)由于没有混铁炉(鱼雷罐)对高炉和转炉衔接的缓冲作用,增加了生产组织难度,对连铸提高连浇炉数影响较大,易造成连铸非正常停浇的生产事故。

(3)铁水罐内铁水因各种原因停留时间过长时,易造成粘铁包的事故。

该公司采用的“一罐到底”工艺模式,在开始生产以后,铁包粘铁的问题比较突出,直接影响了铁包的周转,进而影响了全公司生产组织秩序。

3 铁水粘包的原因

3.1 入炉铁水温度的影响

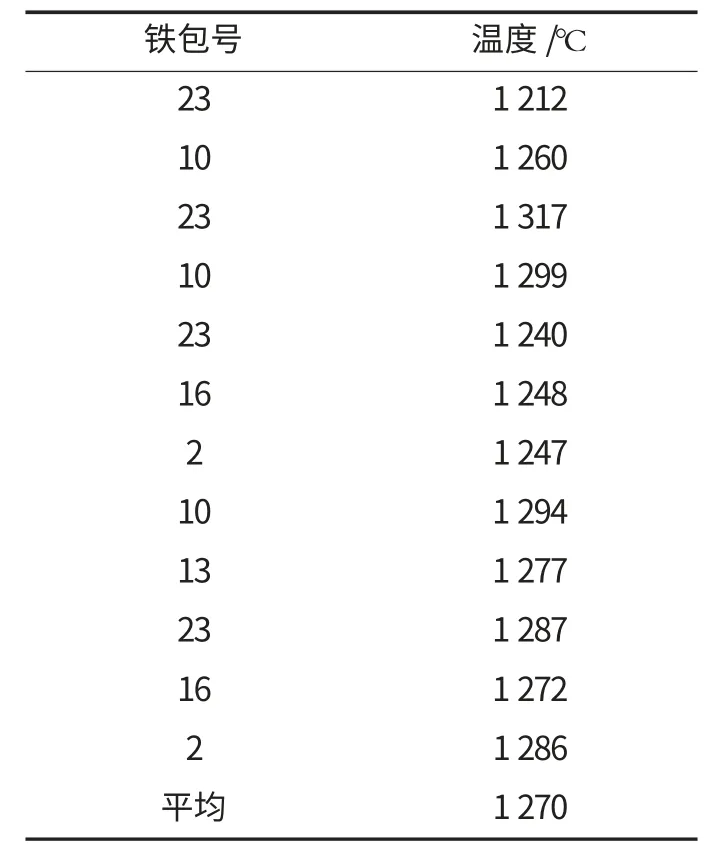

表1 为2013年1月18 日统计的在转炉兑铁前的入炉铁水温度情况。

表1 转炉兑铁前的铁水温度情况表

由表1 看出,入炉铁水温度偏低,平均为1 270℃,低于经验值1 300℃的包次占到近92%。在公司铁包很难做到红包出铁的前提下,必然会发生粘包情况。分析入炉铁水温度偏低原因主要有:

3.1.1 高炉出铁温度

高炉出铁温度偏低。在出铁沟内测量道德铁水温度为1 420℃左右,明显偏低。

3.1.2 铁水包烘烤效果

铁水包包况差,导致铁水温降大。主要原因为烘烤器烘烤效果差。尤其是新包或中修铁水包,不能保证正常的烘烤温度,铁水包温度几乎与室温相当,出铁后铁水在包内温降较大,导致粘包。

3.1.3 高炉出铁后铁水停留时间

铁水从高炉出铁到转炉兑铁开始,停留时间较长,导致铁水温降较大,进而粘铁水包。

(1)铁水停留时间对铁水温降的影响

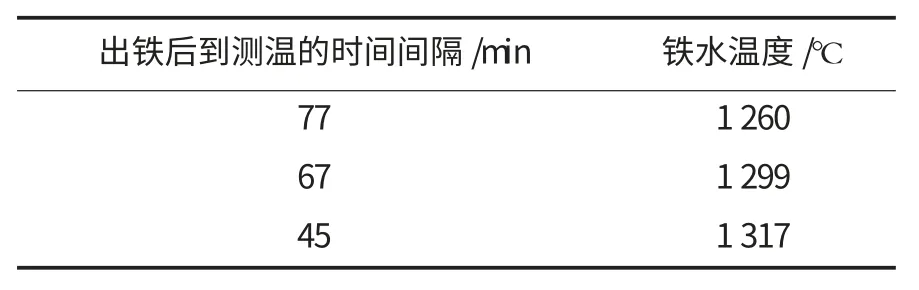

表2 为2013年1月18 日跟踪测量的出铁后铁水到炼钢厂的温降与铁水停留时间的变化情况。

表2 出铁后铁水到炼钢厂的温降与铁水停留时间变化情况

由表2 看出,受公司高炉出铁方式和铁水包的包况的影响,铁水在铁包内停留时间偏长,对铁水温度的影响比较严重。

由于在跟踪此数据过程中,高炉前两次出铁一包半,第三次出铁只出一整包就结束当次出铁,因此,此三批次出铁后的铁水停留时间相对较短,导致此三批次的铁水温度相对偏高。实际现状大部分铁水的等待时间要高于此三个批次。目前铁水入炉时的平均温度在1 270℃左右,要低于此三个批次的温度。表2 只是为了说明铁水温度与等待时间的变化关系,不代表目前入炉铁水的实际温度。

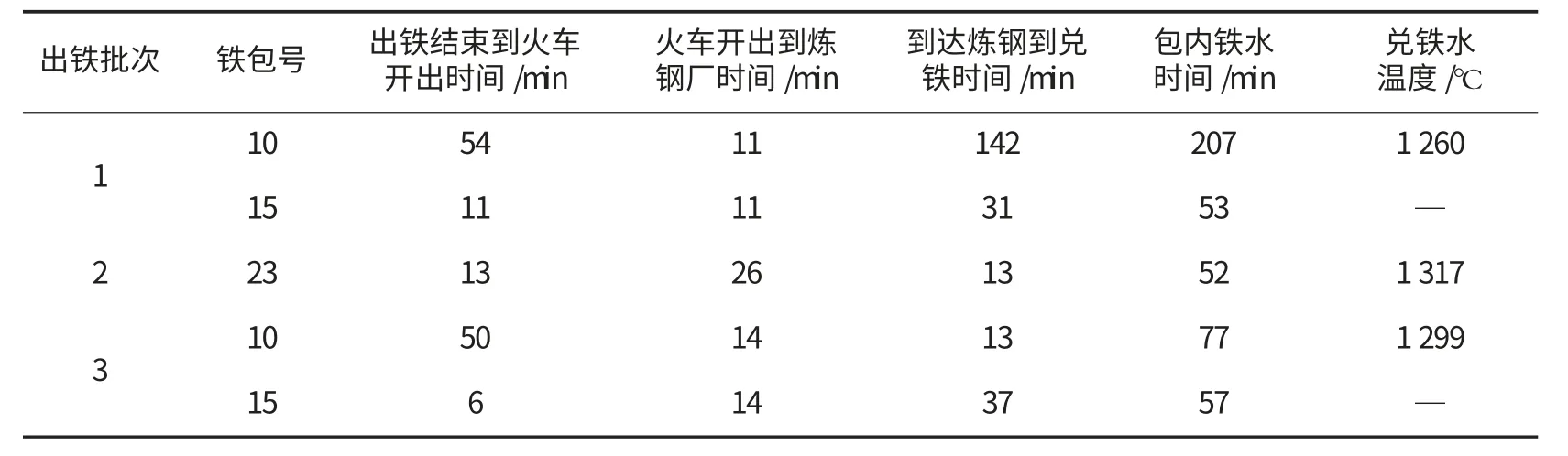

(2)影响铁水停留时间的因素

铁水在铁包内停留时间由表3 中各时间段构成。其中出铁结束到火车开出时间,三批次分别为11、13 和6 min,此段时间如果协调好,是能大大缩短的。火车开出到炼钢厂时间,个别较长,达26 分钟,有较大的缩短空间。铁水从达炼钢厂后到转炉兑铁,时间差别比较大。如10 号包,最后兑完用了142 min,这是因为10 号包是同批次出的第一包铁,而又用于同批次的第二炉冶炼,同时10 号包第一次又未兑净,等待下一炉补兑,进而造成该包内铁水停留时间较长。

由于表3 中所列出的三批铁水出铁量较少,除了10 号包第二次兑铁等待时间较长外,其它包次停留时间相对较短,实际生产中大部分铁水的停留时间是高于统计的这三批次。因此,铁水在包内的停留时间还需要缩短,以减少铁水的温降。

表3 铁水停留时间构成表

3.2 铁水包管理的影响

目前铁水包并没有根据烘烤效果和粘包现象进行分类。铁水包状况参差不齐,而使用条件一样。当铁水包状况不好时,若等待时间较长,更易导致粘包严重,进而需要下线处理。

3.3 出铁量的影响

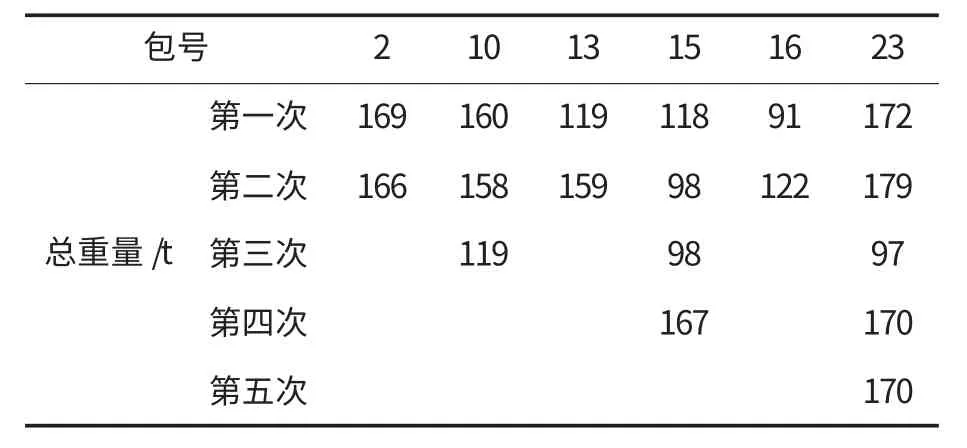

表4 给出了最近的出铁量统计数据。

表4 出铁量统计表

从表4 看出,不管是同一个铁水包的不同批次出铁,还是同一批次不同的铁水包,出铁量都相差很大。同时,由于空铁水包不同的粘铁量,造成炼钢更难掌握每次出铁后实际的铁水量。这样炼钢兑铁时很难保证既将铁水包内铁水兑净,兑铁量又恰好符合转炉的要求。因此,经常会发生兑铁后,铁包内有少量残余铁水导致粘包。

3.4 铁水包内残余铁水的影响

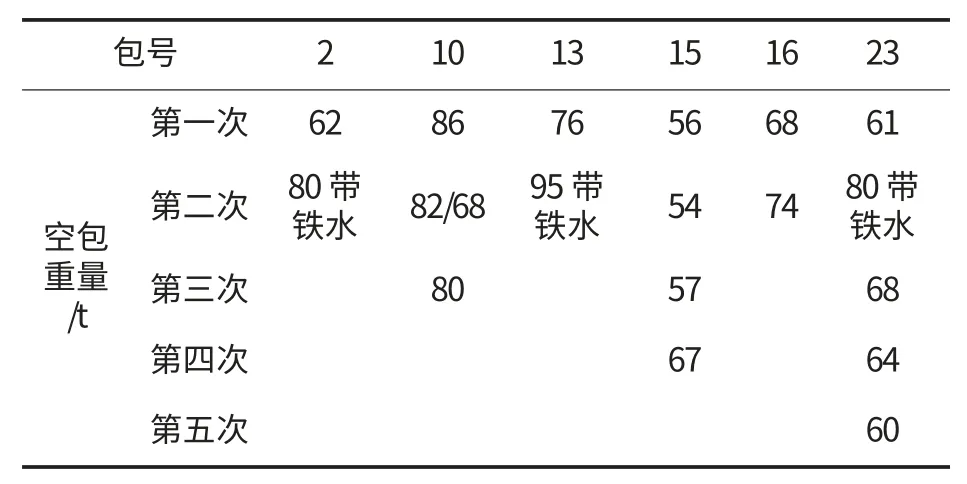

铁水罐向转炉兑入时,因天车副钩倾翻角度不够,导致每次铁水罐内都有余铁。同时,铁水包的包况不好,包衬偏凉,导致余铁粘在包壁或包底,进而会慢慢积累,越粘越多。近日在线使用的铁水包情况如下表5 所示。

表5 铁水包循环兑净后的重量表

由上表5 看出,空包重量最轻为54 t,即粘铁水最少的为6 t(新铁包重48 t),铁水很难倒净。同时,表5 中15 号包从第一次空包到第二次空包降低了2 t,23 号包从第三次到第五次分别减少了4 t,说明铁水包周转合适,铁水包可以涮下一部分粘铁。

4 减少铁水包粘包的措施

4.1 提高高炉出铁温度

目前高炉出铁温度偏低,约为1 420℃左右,需高炉尽快将铁水出铁温度提高上来,要求出铁温度大于1 450℃以上。这是减少铁水包粘包现象的根本措施。

4.2 提高铁水包烘烤效果

铁水包内衬(包况)的蓄热损失,直接影响铁水温降。要求重视并提高烘烤效果,尽快修复完善烘烤器,并发挥烘烤器的作用,力争保证经过烘烤后的铁包包衬达到800℃左右。同时,加快铁水包周转,尽可能保证红包出铁,以减少铁水温降。

4.3 缩短铁水在铁包内的停留时间

根据铁水停留时间的构成,缩短不必要的等待停留时间,如等火车头的时间、运输时间等,以降低铁水上表面(铁包口)的辐射热损、铁包外壳表面的综合散热损失,保证正常情况下,出铁后40 min 内冶炼第一包铁。

4.4 做好铁水包分类管理

根据不同的铁水包包况,做好分类,分别使用。包况不好的铁水包,要减少出铁后的停留时间,同时,不要做尾包使用,以免造成恶性粘包事故。

4.5 稳定出铁量

炼铁厂要掌握好出铁量,尽量满包周转。即使使用粘包,也要了解粘包重量后,将实际出铁量通过总调度室准确的告知炼钢厂,以便炼钢厂调整好兑铁包次,避免单包剩铁水造成粘包。这样也能提高铁包周转速度,有利于涮包。同时还应减少铁水带渣量,杜绝铁水包形成渣盖粘包。

4.6 改变转炉装入制度

目前铁水温度条件下,兑铁后,铁水包内如果剩余少量余铁,极易粘包。因此,为了杜绝此类情况的发生,应控制转炉兑铁后要么铁水包不剩铁水,要么多剩铁水。即:当兑铁后铁水包内残余铁水如果小于30 t,应全部兑净铁水,不加废钢,采用全铁炼钢。如果通过上述办法仍不能兑净,则采用多剩当包铁水的办法,保证当包铁水剩余在40 t 以上,此办法可缓解因铁水包剩余少量铁水而粘铁包的问题。该措施改变了转炉装入制度,对转炉操作影响较大。此为目前非常时期的办法,一旦铁水包周转正常,应及时恢复转炉正常装入制度。

4.7 提高全流程生产组织水平

“一罐到底”工艺模式,对生产组织水平要求更高。连铸浇钢秩序直接与铁水供应情况有关,炼钢生产组织工作重点必须前移。尤其在目前的铁水条件下,生产组织更需精心。因此,需强化全公司生产组织工作,各工序密切配合,强化信息沟通的及时性和准确性,保证高炉到连铸全流程生产秩序的正常。

4.8 设备改造

4.8.1 铁包加盖

铁包加盖可防止铁包上表面(罐口)的辐射热损失,尤其大大降低了铁水包空包状态下的散热,可大幅提高出铁时铁包的温度,对防止粘包大有好处。铁包加盖在相同工艺条件下,可减少铁水温降达30℃以上。

4.8.2 改变兑铁天车副钩的形式

目前,炼钢厂加料跨兑铁天车副钩形式,影响兑铁水时铁包倾翻角度,造成铁水包容易剩余少许铁水。将目前的鹰嘴钩形式改成其他方式,可缓解铁水包内剩余铁水的问题。

4.8.3 铁水包包嘴加长

目前,铁水包包嘴在兑铁后期,不能兑入转炉内,造成剩余铁水。如上文所述,将天车副钩形式整改后,同时加长铁水包包嘴,可保证铁水包内后期铁水能完全兑入转炉内,解决铁水包剩铁现象。

4.8.4 增加铁水量测量系统

单包铁水量的多少直接影响后续转炉操作,对生产成本的影响也很大。因此建议增加铁水量计量装置,或者通过增加铁包液位测量装置弥补。

5 结语

通过采取相应的改进措施并对相关设备进行改造,包括铁包加盖、铁包包嘴加长和增加铁水量测量系统等,“一罐到底”工艺模式采用初期存在的铁水粘包现象得到明显改善。“一罐到底”工艺模式,因没有了混铁炉等工序作为缓冲环节,对全流程生产组织水平考验更大,要求生产组织各个环节工作更细,以保证生产稳定正常。

[1]张灵,刘俭.沙钢650万吨钢板工程“一罐到底”的设计及生产[J].中国冶金,2009(2):31-38.

[2]殷瑞钰.冶金流程工程学[M].北京:冶金工业出版社,2004.