二硼化镁超导线带材及磁体应用研究进展

闫 果,王庆阳,刘国庆,熊晓梅,潘熙锋,冯 勇

(1.西部超导材料科技股份有限公司超导材料制备国家工程实验室,陕西西安710016)(2.西北有色金属研究院,陕西西安710018)

1 前言

与传统低温超导(LTS)和氧化物高温超导体(HTS)不同,MgB2超导材料具有十分简单的化学组成和晶体结构,晶界能承载较高的电流,原材料成本低廉。同时,MgB2的相干长度比钙钛矿型结构的铜氧化物超导体相干长度大,这就意味着在MgB2中更容易引入有效磁通钉扎中心[1]。综合上述特点,目前普遍认为MgB2超导材料在1~3 T磁场以及10~20 K制冷机工作温度下核磁共振(MRI)超导磁体应用上有着明显的技术和成本优势,有希望在这一工作区域替代传统低温或者高温超导材料。在实际工程应用尤其是对于磁体应用中,高性能MgB2线带材是其应用的前提和基础,本文主要针对近几年国内外对MgB2超导线带材的研究进展进行评述;同时对目前MgB2超导磁体相关研究进展也进行了简单介绍。

2 MgB2超导线带材制备工艺

目前,国际上MgB2线带材制备技术的主要研究方向是实用化高性能超导长线带材制备加工技术。部分已经应用于低温超导材料和第一代高温超导材料的制备工艺也被用于MgB2超导材料的制备研究。

根据制备工艺的不同,目前MgB2线带材成材制备技术主要有以下几类。

2.1 粉末装管法技术

粉末装管法(Powder-in-Tube,简称PIT)由于工艺流程相对简单,并且在Bi系高温超导线带材的制备上已经得到广泛地应用,目前已成为制备MgB2线带材的主要制备技术之一[2-5]。按照前驱粉体的不同又可以分为原位法粉末装管工艺(In-Situ PIT)和先位法粉末装管工艺(Ex-Situ PIT)。其制备流程如图1所示。

图1 粉末装管法MgB2超导线带材制备过程Fig.1 Fabrication process of the PIT MgB2superconducting wires and tapes

In-Situ PIT工艺就是将Mg粉、B粉以及掺杂粉末按照一定的摩尔比例混合研磨后装入包套管,经拉拔、轧制等加工手段加工成线带材,最后进行成相热处理。由于具有工艺流程相对简单,加工过程中易于引入元素掺杂等特点,成为目前制备MgB2超导线带材的主要工艺之一。日本Hitachi公司2005年报道采用In-Situ PIT技术制备出百米量级,直径为1 mm的多芯MgB2/Fe/Cu线材,其临界电流密度(Jc)值达到380 A/mm2(4.2 K,6 T)[6]。Ex-Situ PIT工艺采用反应成相后的 MgB2作为先驱粉末,即直接将MgB2超导相粉末装入金属管中,通过拉拔工艺制备成一定尺寸的线带材。该技术的特点是工艺流程简单,有利于获得致密而均匀的超导芯。为了消除加工过程中所形成的缺陷和改善晶粒连结性,在该工艺中一般应采用最终热处理。2005年度意大利Columbus Superconductor公司采用Ex-Situ PIT技术制备出长度1.53×103m,直径1.0 mm的多芯MgB2/Fe/Ni带材,其 Ic达到 185 A(20 K,1 T)[7]。

2.2 连续粉末装管成型工艺

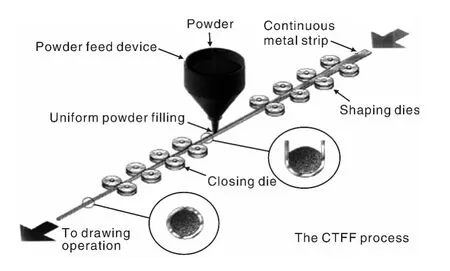

美国Hyper Tech.公司、俄亥俄州大学、伍伦贡大学等研究单位采用连续粉末装管成型技术(Continuous Tube Forming Filling,CTFF)制备MgB2超导线材,其加工工艺流程图如图2。

图2 连续粉末装管成形法MgB2超导线材制备过程Fig.2 Fabrication process of the CTFF MgB2superconducting wires

该工艺是直接将Mg粉和B粉置于金属带上,通过连续包覆焊管的方法制备成线带材,然后在Ar保护下进行热处理。目前CTFF技术制备MgB2线带材工艺已经基本稳定,采用Nb作为阻隔层,Cu/Ni合金作为稳定体。2005年度Hyper Tech.公司采用CTFF技术制备了1 500 m、直径1.0 mm的14~36芯MgB2线材,热处理温度700~800℃,线材性能达到2×105A/cm2(20 K,1 T)[8]。该技术流程曾用于 Bi系高温超导带材,技术也相对成熟,但是存在加工设备较为复杂、成本高等缺点,目前仅有少数研究单位采用该工艺制备MgB2线带材。

2.3 中心镁扩散工艺

中心镁扩散工艺(Internal Mg-Diffusion,IMD)是在金属包套管的中心位置放置一根Mg棒,并将B粉及掺杂粉末混合后填充到金属包套和Mg棒中间,然后进行轧制、拉拔等机械成型加工,最终进行热处理,使得Mg熔化后扩散到周围的B粉中形成MgB2超导相,其加工流程示意图如图3所示。

图3 中心镁扩散法MgB2超导线材制备过程Fig.3 Fabrication process of the IMD MgB2superconducting wires

日本物质材料研究机构(NIMS)的研究人员报道了采用该工艺制备的单芯、7芯和19芯等不同导体结构MgB2超导线材[9-10]:采用Fe或Cu–Ni合金作为外包套材料,Ta作为单芯的阻隔层,金属Mg位于包套管的中心部位并在周围填充B+SiC粉末。在随后的热处理过程中,Mg液相渗入到B+SiC粉末并于之发生反应,形成一层致密且晶粒细小的MgB2超导体。在Mg的熔点附近(即640~645℃)热处理的线材能获得最高的输运临界电流密度。该多芯线材反应层的Jc值在4.2 K,10 T 为 9.9 × 104A/cm2,在 20 K,1 T 时 为3.3×105A/cm2。但是该工艺方法目前尚未有工业化长度多芯线带材的报道。

3 MgB2超导线带材的性能

对于实用化MgB2超导材料的研究重点是如何通过改进工艺以提高线带材在磁场背景下的临界电流密度,以满足实用化的需求。自从MgB2超导电性被发现以来,为了增强MgB2超导体在磁场下的Jc和磁通钉扎性能,科学家们已经尝试了多种手段,包括离子辐照技术[11-13],化学掺杂[14-17],磁场退火热处理[18-19]以及高能球磨等[20-22]。与其它提高MgB2磁通钉扎能力的方法相比,化学掺杂对于提高MgB2超导体磁场下的Jc性能被认为是一种最便捷和有效的方法,目前被公认的最有效掺杂剂为Ti和C(或含C化合物)。由于无机碳或碳化物活性低使得掺杂效果不理想,所以目前的掺杂源主要选择能够释放出高活性碳的有机物,如苹果酸、甲苯等。

此外,各种新方法、新工艺也被用于提高线带材的超导性能,如高压热处理、复合加工技术、冷高压成型技术和高能球磨等。同时,有少量研究小组对于线材变形机制、超导电流测试方法进行了相关研究。下面将分工艺改进及线材变形机理两部分进行论述。

3.1 MgB2超导线带材的掺杂研究

Kim研究小组[23]首先发现苹果酸(C4H6O5)掺杂能够显著提高MgB2超导体的Jc性能,10%苹果酸(质量分数)掺杂后,在 5 K,8 T下,Jc可以达到30 000 A/cm2;而纯的样品仅为1 000 A/cm2;Pan等人[24]选用5%SiC(摩尔分数)和10%苹果酸(质量分数)共同掺杂制备了MgB2带材,其结果显示两者共掺对于提高Jc的效果均高于单独掺杂的样品;掺杂样品660℃/1 h热处理后的Jc-B曲线如图4,在4.2 K,10 T时,Jc达到14 600 A/cm2。他们认为共同掺杂样品Jc的提高应该归因于两种不同C源同时作用造成C替代B的量的增加以及磁通钉扎性能的改善,同时5%SiC(摩尔分数)和10%苹果酸(质量分数)掺杂,没有降低MgB2的晶粒连接性,因此Jc显著提高。

图4 纳米SiC和苹果酸共掺MgB2带材的Jc-B曲线Fig.4 the transport Jc-B properties of nano-SiC and malid acid co-doped MgB2superconducting tapes

Wang Chengduo研究小组[25]采用晶态B粉为原料制备了C掺杂MgB2带材,研究了不同球磨时间对C掺杂带材性能的影响。结果显示:随着球磨时间的延长,晶粒细化明显,球磨80 h样品的晶粒在50 nm左右,而球磨10 h样品的晶粒尺寸分布极不均匀,小则数十纳米,大则200 nm。细小的晶粒意味着较大的晶粒晶界,而晶界对于MgB2材料是有效的钉扎中心,同时晶粒表面存在10 nm左右的析出物,也可以作为有效的定扎中心。制备样品在4.2K10T条件下Jc达 到43 000 A/cm2,在4.2 K,12 T 条件下Jc达到22 000 A/cm2。Jc提高的主要原因在于球磨技术不仅可以通过掺杂提高材料的上临界场、C取代水平,同时可以很大程度上增加晶粒晶界从而引入有效的钉扎中心,此外高纯度以及高致密度的MgB2相有利于提高材料的超导电性。

H Fujii研究小组[26]采用行星式磨技术,以矿物油为掺杂物利用先位法(Ex-Situ)工艺制备了Fe包套MgB2带材,由于晶粒的连接性较弱,造成带材的临界电流密度较低,希望通过Mg添加来改善其超导性能,研究结果显示,球磨采用的矿物油不但可以对粉末起到保护作用防止粉末的氧化、去除粉体表面的MgO杂质,而且在热处理过程中可以作为有效的C掺杂源,同时球磨过程在提高粉末反应活性的基础上,可以保证掺杂物的均匀分布。而过量Mg添加可以使得在热处理过程中分解的MgB2相得到恢复,且有利于增强晶粒间的连接性,从而提高材料的临界电流密度,所制备样品在4.2 K,10 T条件下Jc达到了9 000 A/cm2。

Wang Dongliang研究小组[27]采用乙酸钇为掺杂物,以In-Situ PIT工艺制备了MgB2/Fe带材,乙酸钇的添加量从0% ~20%(质量分数),热处理温度700~850℃保温1 h。研究了不同掺杂量对于带材微观结构以及超导电性的影响,结果显示:通过乙酸亿掺杂,带材在磁场下的临界电流密度大幅提高,在4.2 K,12 T条件下,10%掺杂样品的Jc达到了10 000 A/cm2。他们认为该结果主要归因于乙酸钇分解的高活性C取代B导致的晶格畸变,形成了有效的钉扎中心。

S.J.Ye研究小组[28]采用IMD 方法制备了MgB2超导线材,并研究了SiC掺杂与甲苯掺杂对IMD方法中MgB2超导体临界电流密度的影响,研究结果显示:SiC掺杂与甲苯掺杂均可以有效提高IMD线材的Jc,尤其是采用(SiC+甲苯)共同掺杂的线材,其Jc在4.2 K,10 T条件下可以高达50 000 A/cm2。同时Jc-B结果显示,Jc的提高主要归功于C对B的取代,SEM结果发现,晶粒尺寸的减小是Jc提高的另一原因。

J.Viljamaa研究小组[29]采用PIT工艺制备了掺杂质量分数为10%的B4C的MgB2/Nb单芯线材,对不同热处理温度对线材超导电性的影响进行了分析,热处理温度分别选择650,700,750和800℃,恒温30 min,XRD测试结果显示:B4C的含量随着热处理温度的提高没有减少反而增加,可能是由于高温热处理使得Mg同Nb之间发生扩散反应,导致基体中的Mg缺乏导致。磁测法和传输法测试Jc-B曲线变化趋势不一致,可能是由于Nb阻隔层不适合进行高温热处理,同时B4C掺杂并没有有效改善线材的磁通钉扎情况。

3.2 工艺改进提高MgB2超导线带材的性能

目前,改进MgB2超导线带材的工艺的主要目的是:提高线带材中超导芯丝的致密度以减少孔洞,改善晶粒间的连接性从而提高线带材的Jc。改进工艺包括冷高压致密化、冷等静压压制、孔型轧制以及多种加工工艺相结合的加工路线,其目的是在提高超导MgB2相密度基础上,一定程度上改善其磁通钉扎特性,提高超导线带材的Jc性能。同时,也有部分研究小组试图通过改进热处理工艺或引进中间轧制工艺以提高线带材的性能。

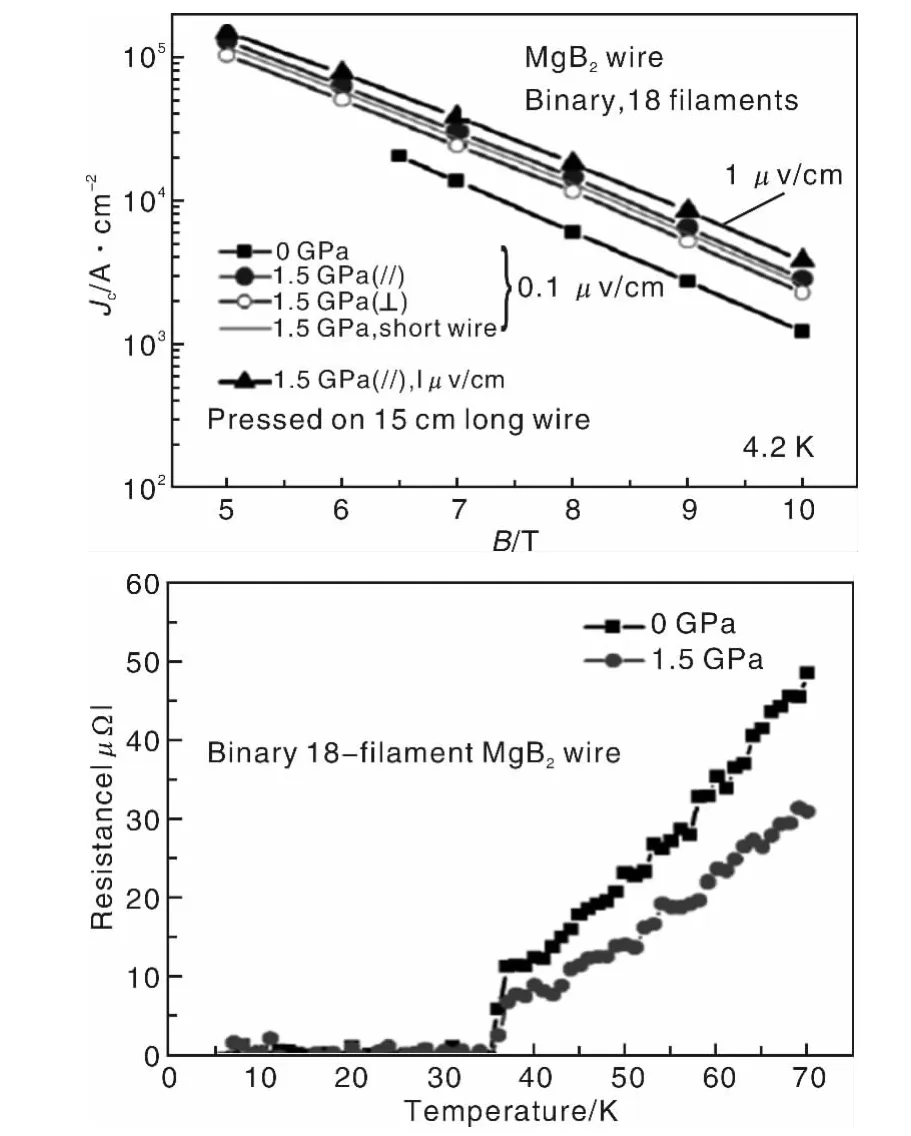

M.A.Hossain研究小组[30]的研究结果表明,冷高压致密化工艺(Cold High Pressure Densification,CHPD)是一种可行的提高MgB2线带材Jc的方法,该方法适合于制备不同结构的线带材,且Jc均有大幅度的提高,尤其是在高磁场条件下。CHPD的具体工艺流程请参考文献[31-32]。通过对冷高压致密化前后的多芯线材相关参数的测试,发现致密化工艺使得芯丝的质量密度以及微观硬度都得以大幅度提高,热处理后芯丝的密度由未加压的1.0 g/cm3增加到1.5 GPa冷高压处理后的1.4 g/cm3,且维氏硬度由 1.4 GPa 增加到 3.6 GPa,为了提高压制效果,致密化过程中可以对线材进行多次冷高压压制。冷高压致密化后线带材于650℃Ar保护气氛下处理1 h,其临界电流密度随磁场的变化情况如图5a,可以发现在整个测试磁场背景区,致密化的线材的Jc较未致密化线材提高2~3倍。图5b是线材的R-T曲线,可以发现致密化后线材的电阻明显下降,间接说明了致密化改善了晶粒间的连接性。同时线材的n值在经历冷高压致密化后也由一定程度的提高,均得益于晶粒连接性的改善,该方法有希望应用于长线带材的制备,从而促进MgB2材料实用化的发展。

图5 CHPD处理对18芯MgB2线材超导性能的影响:(a)Jc-B曲线,(b)R-T曲线Fig.5 Superconducting properties of 18 filaments MgB2superconducting wires with and without the CHPD process;(a)Jc-B curves and(b)R-T curves

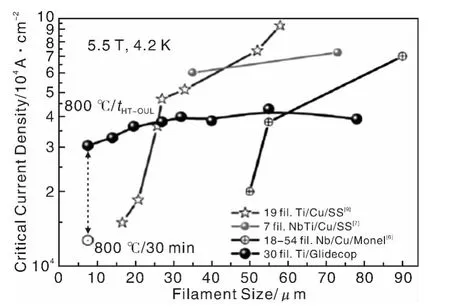

P.Kovac研究小组[33]采用 GlidCop合金(加入质量分数为1.1%的Al2O3对铜基体进行氧化物弥散强化)作为中心强化材料和外包套材料,制备了MgB2/Ti/Glid-Cop结构的多芯线带材,加工过程先采用挤压再拉拔、孔型轧制和双向平滚轧制,导体机械强化采用中心增强和外部包套增强相结合的方法。研究了不同热处理制度对线带材微观结构以及超导电性的影响,结果表明:不同尺寸的线材适合于特定的热处理制度;Ti具有优异的变形性,制备线带材均没有发现阻隔层Ti的破裂,只是在制备的带材中存在Ti层厚度为5 μm区域;可以制备出阻隔层完整、芯丝尺寸达到10 μm数量级的多芯线带材。制备线带材的芯丝尺寸同线带材尺寸的变化曲线如图6,最小的芯丝尺寸为8 μm左右,同时阻隔层完整无破裂。一般情况下,较粗的线带材热处理时间较长(几十分钟),较细线带材的热处理时间较短(几分钟)。不同导体结构制备线材的临界电流密度随着芯丝尺寸的变化曲线如图7,采用Ti/Glidcop结构的线材制备了目前所报道的最小芯丝尺寸的MgB2线带材,且临界电流密度随着芯丝尺寸的变化起伏不大,比较稳定,制备带材在4.2 K,5.5 T条件下 Jc稳定在30 000~40 000 A/cm2。其他文献报道的线材随着芯丝尺寸的变化Jc变化较大,说明不同的导体结构只适合于制备芯丝尺寸在一定范围内的线材。

P.Kovac研究小组[34]采用PIT工艺制备了1~30芯的MgB2线材,阻隔层材料分别选用Nb和Ti两种。在4.2~20 K的温度范围内,测试了低磁场条件下的临界电流密度,不可逆应变和不可逆应力。采用多种加工变形方式相结合的技术路线,其中30D表示30根芯丝采用拉拔制备,30CIP制备过程为先拉拔后等静压压制(2.0 GPa),30RS制备过程为先拉拔后旋锻,30GR制备过程为先拉拔再孔型轧制。结果显示:随着芯丝数目的增加,外包材料GlidCop合金所占线带材总面积的比例增加,而芯丝面积基本稳定在12%,且对于30芯的线材的微观硬度随着变形方式的不同存在明显的差别,30D的制备线材的芯丝 HV0.05硬度为72,而采用30CIP和30RS加工路线制备线材的硬度分别达到185和147,从侧面反映了30CIP和30RS制备线材的芯丝密度较30D线材高。

图6 MgB2/Ti/GlidCop多芯线材的芯丝尺寸和Ti层厚度同线材直径的变化曲线Fig.6 The wires diameter dependence of cores sizes and Tibarrier thickness at the mutilfilamentary MgB2/Ti/GlidCop superconducting wires

图7 不同方法MgB2线材的Jc随芯丝尺寸变化Fig.7 The filament sizes dependence of the Jcat MgB2 wires with various fabrication process

不同阻隔层材料和不同工艺制备线材的微观硬度以及机械性能见表1,不可逆应变由于不同加工方式制备线材的微观硬度的不同而不同,由于拉拔加工过程所受切向应力较大,使得其不可逆应变较大,不可逆应力的变化随着芯丝数目的增加而变大。

K.Kishimoto研究小组[35]采用传统的PIT工艺,以质量纯度为99.9%Mg粉、99%B粉和99.9%SiC粉末为前驱粉,选择先孔型轧制然后平辊轧制的工艺制备带材,在孔型轧制完成后(大约总价功率65%)先进行500℃的退火再进行后续加工制备了MgB2线带材。研究了立方铁饼加压热处理对PIT制备带材Jc的影响。热处理过程采用加压热处理,压力分别选择1.33,1.5和3.0 GPa,SEM测试结果显示:加压后带材较不加压带材的芯丝面积明显减小,从加压前的137 468 μm2减小到加压后的84 416 μm2,1.33 GPa加压热处理后,带材的芯丝密度达到了2.42 g/cm3。Jc-B曲线显示,在20 K自场条件下,Jc达到了677 890 A/cm2。

表1 不同阻隔层材料和工艺制备的MgB2线材微观硬度以及机械性能变化Table 1 the HV hardness and mechanic properties of MgB2 wires with different barrier materials and fabrication methods

3.3 加工机理以及测试方法改进方面

有关MgB2超导体的成相机理以及掺杂引入机制已经有了大量的研究,结果证实了Mg与B的反应是通过Mg向B的扩散完成,而C掺杂提高MgB2的Hc2主要通过C原子替代MgB2晶格中的B原子,造成MgB2的晶格扭曲和内应力,增加能带间电子的杂质散射,从而提高Hc2。近年来,高性能多芯MgB2超导线带材的制备发展迫切需要研究线带材加工过程中的形变机理,同时还应尝试一些新的制备工艺以及测试方法。

图8 19芯和30芯“先绕后反应”和“先反应后绕”MgB2线材Ic随Lt/dw变化Fig.8 the Lt/dwdependence of the Ic at the“wind & react”and“react & wind”MgB2wires with 19 and 30 filaments

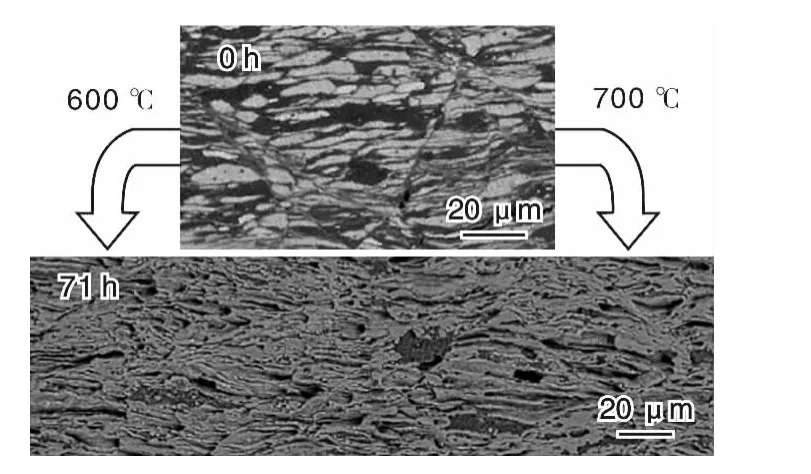

M.A.Susner研究小组[38]通过采用拉拔工艺制作了单芯线材,并研究了加工变形过程中Mg颗粒的形变机制。实验发现:在拉拔过程中,Mg颗粒在外力的作用下延长形成Mg纤维,在热处理(热处理温度选择在600~700℃,恒温时间最长达71 h)后则形成了MgB2纤维,同时该纤维具有一定的织构。Mg颗粒的变形过程如图9所示。

图9 拉拔过程中镁颗粒的变形过程Fig.9 the deformation of Mg particles during the drawing process

该线材热处理前后的SEM照片如图10所示,从图10中可以看出,加工形成Mg纤维在热处理后成为MgB2纤维,具有明显的织构度,MgB2纤维被孤立的空洞分开。从热处理温度对线材性能影响的研究结果显示,在600℃的热处理温度下完全反应生成MgB2需要71 h,而700℃条件下只需要0.5 h就可以完成反应。热处理时间对于晶粒尺寸以及超导电性影响的研究结果如图11,随着热处理时间的延长,晶粒尺寸由最初的35 nm逐渐增加到53 nm,而在5 K,4 T条件下Jc由14 000 A/cm2降低到9 000 A/cm2;同时磁通钉扎力随着晶粒尺寸的增大钉扎力也相应的降低。

图10 MgB2超导体热处理前后的SEM照片Tig.10 The SEM photos of MgB2superconductors before and after the heat-treatment

图11 热处理时间对于晶粒尺寸以及超导电性的影响Fig.11 the effect of heat-treatment duration time on the grains sizes and superconducting properties of MgB2

脉冲电流测试的优点是通电时间短、产生热量小,而传统的直流测试由于通电时间较长、产生热量较大,导致测试环境温度不稳定,因此不利于测试数据的准确性。K.W.See研究小组[39]采用脉冲电流四引线法测试了线材的临界电流,研究了不同电流变化率对线材测试结果的影响。采用有限元分析方法研究了不同电流变化率对测试结果的影响,结果显示,随着脉冲电流频率的增加,临界电流相应的增加。

H.Fujii研究小组[40]以 Mg(BH4)2为前驱物,采用PIT工艺制备MgB2带材,热处理后获得近似为单相的MgB2粉末,制备样品在零场下获得了超高的临界电流,但是临界电流在磁场下衰减迅速,当磁场强度达到1.0 T时,已经不存在明显的临界电流,原因主要是由于前驱物纯度较低以及容易受到水、氧气的影响,导致制备带材晶粒连接性差。

M.Wozniaka研究小组[41]采用 In-Situ PIT 工艺制备了添加Cu粉的MgB2/Cu线材。研究了Cu的添加量,原始的Mg,B摩尔分数以及热处理制度对于线材超导性能的影响。结果表明:Cu的添加加速了MgB2相的生成,热处理后MgB2相含量增加,而Mg-Cu合金的含量则大幅降低。过量的Mg可以弥补由于生成Mg-Cu合金而导致的Mg损失,降低未反应B粉的含量,然而过量的Mg对于Cu添加MgB2的形成起到了抑制作用。

J.C.Grivel研究小组[42]采用 In-Situ 工艺,以无定形B粉、Mg粉以及少量的低熔点金属Bi,Se和Te粉末为前驱粉,制备了以Cu/Nb为包套材料的线材。研究了Bi,Se和Te粉添加对于MgB2/Nb/Cu线材微观结构以及超导电性的影响。结果显示:与纯样品相比,Bi添加的样品可以明显降低成相温度,而Se和Te粉末添加却不会降低成相温度。Bi添加的样品的Tc轻微的增加,而Jc较纯样品则明显降低,主要原因是生成了中间化合物Mg3Bi2,造成了相纯度以及晶粒连接性的降低。添加Se和Te粉末其Tc降低,Jc变化同Bi添加的样品类似,由于中间产物的生成导致相纯度以及晶粒连接性的降低。

综上所述,采用传统PIT工艺可以制备出不同规格尺寸以及不同结构的多芯MgB2超导线带材;元素掺杂是提高线带材超导性能的有效途径,目前有效的掺杂物包括Ti,C,SiC和碳氢化合物等;冷高压致密化或者高压热处理可以在很大程度上提高线带材中晶粒间连接性,从而提高其载流能力;高能球磨(也称机械合金化)也是一种提高线带材超导电性的方法[43]。IMD方法较传统PIT工艺制备线带材MgB2超导层临界电流密度高,但是该方法存在的缺陷是:MgB2超导层面积较小,因此临界电流性能和PIT相比没有明显的优势,同时长线制备的均匀性也很难控制。

4 MgB2磁体及应用技术研究进展

MgB2超导线带材材料可以应用于MRI、中子探测器、Josephson节和SFQ等领域,Kumakura研究小组制备了日本的首台医用MRI系统,而类似的MRI系统在2007年已经有意大利的ASG、Paramed和Columbus 3家机构合力完成。

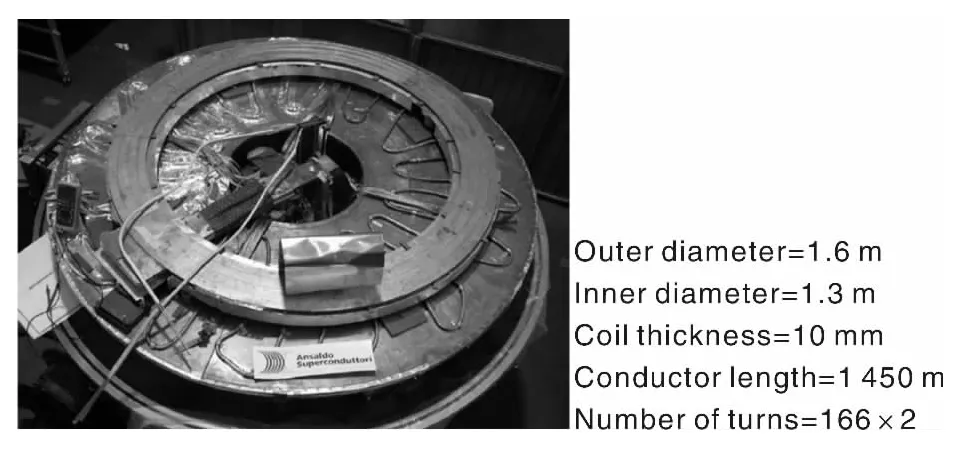

目前,MgB2磁体制备技术已经成为研究热点之一。意大利Ansaldo Superconduttori公司采用1 500 m长Ex-Situ PIT MgB2/Fe/Ni线材绕制了饼状磁体(如图12所示)。线材直径为1.0 mm,填充因子29%。该饼状磁体的临界电流超过300 A(14 K,0 T)。同时该公司已经开始了无液氦制冷机系统的开发,如图13所示。

图12 饼状的MgB2超导磁体照片Fig.12 the photo of the pancake MgB2superconducting magnet

图13 MgB2超导磁体冷却系统Fig.13 the refrigeration system of the MgB2superconducting magnet

这是目前最为系统的MgB2磁体工作,同时Ansaldo Superconduttori公司已经制备出大型双饼磁体(如图14所示),磁体的内径达到1.3 m。

意大利爱迪生公司的 E Perini与 G Giunchi[44]制备了一个中空的MgB2圆柱磁体,内外直径分别是25 nm和39 mm,高43 mm。把其放置于永磁体组附近进行场冷,以此考察MgB2圆柱磁体在超导态下的磁耐受性,这项研究可用来转移永磁体的磁能。为深入研究MgB2磁体的磁能转移特性,意大利爱迪生公司的Elena Perini等[45]通过改变MgB2圆柱磁体与永磁体间相对距离的方法,研究了二者间力的相互作用及超导磁体的磁通捕获能力。

图14 双饼状MgB2超导磁体照片Fig.14 the photo of the double-pancake MgB2superconducting magnet

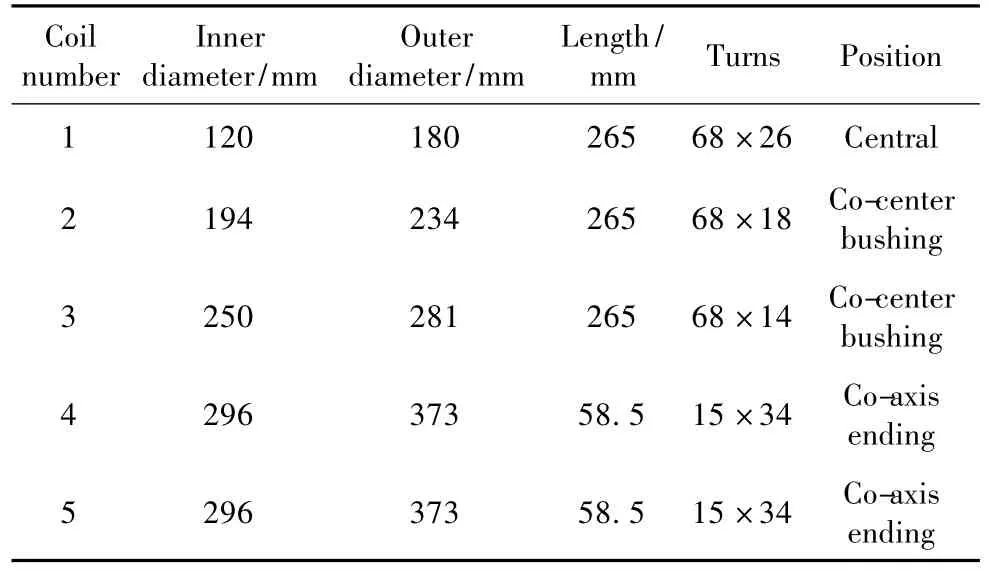

中国电工所的李晓航等[46]使用MgB2/Fe/Ni/Cu复合带材绕制了直径100 mm的超导MRI磁体系统,中心场可达1.5 T。结构如图15所示。线圈参数与线材参数分别如表2和表3所示。

图15 MgB2螺管磁体设计图Fig.15 The design of the solenoid MgB2superconducting magnet

表2 螺管线圈的设计参数Table 2 Design parameters for the multi-solenoid structure

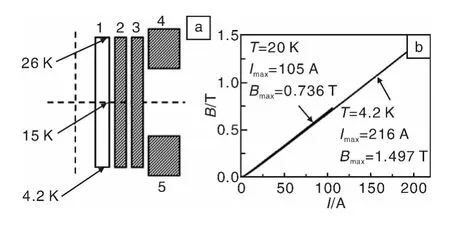

日本东京大学的N.Atomura等人[47]用Hyper Tech生产的线径为0.84 mm的MgB2线材设计并绕制了一个线圈,工作环境及线材、磁体参数如表4所示。

表3 带材性能参数Table 3 Tape specification and design parameters for the test solenoid

5 结语

MgB2超导线带材具有传统低温超导体无法达到的工作温度,同时加工和制备成本也显著低于传统的Nb-Ti、Nb3Sn等低温超导体以及Bi系和涂层高温超导体;另一方面,制冷机冷却型超导磁体系统具有运行维护更方便、结构紧凑、安全性好、效率高、长时间运行不需补充液氦等优点。因此,采用MgB2超导线带材和制冷机冷却磁体技术研制MRI磁体,具有成本和技术的双重优势。磁共振成像技术在不断向高场和开放两个方向发展,由于成本和运行费用太高,3.0 T以上的高场强产品并不是市场主流,低场的开放型永磁MRI在向中小型医院普及,但由于场强只能达到0.4 T左右,其性能不能满足各种医学诊断要求,而使用低温超导磁体的中场MRI价格降不下来,高昂的售价很难被市场接受。

由于MgB2超导材料具有加工过程相对简单,原材料成本较低等特点,在20~30 K,1~2 T的范围内具有广阔的应用前景,特别是2006年第一台基于MgB2超导材料0.6 T的MRI问世后,更为其应用指明了方向。它将首先替换中场的低温超导磁体系统,同时随着材料性能的提高和技术的成熟,会向高场发展,占领1.5 T等高端产品的市场,具有更高的性价比,市场潜力巨大。

References

[1]Buzea C.Yamashita T.Review of the Superconducting Properties of MgB2[J].Supercond Sci Technol,2001,14:R115-R146.

[2]Yamada H,Uchiyama N,Kumakura H,et al.Superconducting PropertiesofAromatic Hydrocarbon-Added Powder-in-Tube MgB2/Fe Tapes[J].IEEE Trans on Appl Supercond,2007,17:2 850-2 853.

[3]Song K J,Lee N J,Jang H M,et al.Single-Filament Composite MgB2/Stainless-Steel Ribbons by Powder-in-Tube Process[J].Physica C,2002,370:21-26.

[4]Fu B Q,Feng Y,Yan G,et al.High Critical Current Density in Ti-Doped MgB2/Ta/Cu Tape by Powder-in-Tube Process[J].J Appl Phys,2002,92(12):7 341-7 344.

[5]Kumakura H,Matsumoto A,Fujii H,et al.High Transport Critical Current Density Obtained for Powder-in-Tube Processed MgB2Tapes and Wires Using Stainless Steel and Cu-Ni Tubes[J].Appl Phys Lett,2001,79:2 435-2 437.

[6]Braccini V,Nardelli D,Penco R,et al.Development of Exsitu Processed MgB2Wires and Their Applications to Magnets[J].Physica C,2007,456:209-217.

[7]Tanaka K,Kitaguchi H,Kumakura H,et al.Fabrication and Transport Properties of MgB2Mono-Core Wire and Solenoid Coil[J].IEEE Trans on Appl Supercond,2005,15(2):3 180-3 183.

[8]Sumption M D,Bhatia M,Wu X.Multifilamentary,in Situ Route,Cu-Stabilized MgB2Strands[J].Supercond Sci Technol,2005,18:730-734.

[9]Togano K,Hur J,Matsumoto A,et al.Microstructures and Currents of Single-and Multi-Filamentary MgB2Wires Fabricated by an Internal Mg Diffusion Process[J].Supercond Sci Technol,2010,23:085 002.

[10]Hur J,Togano K,Matsumoto A,et al.High Critical Current Density MgB2/Fe Multicore Wires Fabricated by an Internal Mg Diffusion Process[J].IEEE Trans on Appl Supercond,2009,19:2 735-2 738.

[11]Putti M,Braccini V,Ferdeghini C,et al.Neutron Irradiation of Mg11B2:from the Enhancement to the Suppression of Superconducting Properties[J].ApplPhysLett, 2005, 86:112 503.

[12]Bugoslavsky Y,Cohen L F,Perkins G K,et al.Enhancement of the High-Magnetic-Field Critical Current Density of Superconducting MgB2by Proton Irradiation[J].Nature,2001,410:561-563.

[13]Tania M Silver,Joseph Horvat,Mark Reinhard,et al.Uranium Doping and Thermal Neutron Irradiation Flux Pinning Effects in MgB2[J].IEEE Trans on Appl Supercond,2004,14(1):33-39.

[14]Agatsuma K,Furuse M,Umeda M,et al.Properties of MgB2Superconductor by Doping Impurity of SiC,Graphite,C60,and C Nano-Tube[J].IEEE Trans on Appl Supercond,2006,16(2):1 407-1 410.

[15]Dou S X,Soltanian S,Horvat J,et al.Enhancement of the Critical Current Density and Flux Pinning of MgB2Superconductor by Nanoparticle SiC Doping[J].Appl Phys Lett,2002,81:3 419-3 421.

[16]Sumption M D,Bhatia M,Rindfleisch M,et al.Large Upper Critical Field and Irreversibility Field in MgB2Wires with SiC Additions[J].Appl Phys Lett,2005,86:092 507.

[17]Xu X,Dou S X,Wang X L,et al.Graphene Doping to Enhance the Flux Pinning and Supercurrent Carrying Ability of a Magnesium DiborideSuperconductor[J].Supercond Sci Technol,2010,23:085 003

[18]Ma Y W,Xu A X,Li X H,et al.Enhanced Critical Current Density of MgB2Superconductor Synthesized in High Magnetic Fields[J].Jpn J Appl Phys,2006,45:L493-L496

[19]Dou S X,Yeoh W K,Shcherbakova O,et al.Magnetic Field Processing to Enhance Critical Current Densities of MgB2Superconductors[J].Appl Phys Lett,2006,89:202 504.

[20]Xu X,Kim J H,Yeoh W K,et al.Improved Jcof MgB2Superconductor by Ball Milling Using Different Media[J].Supercond Sci Technol,2006,19:L47-L50.

[21]Romano G,Vignolo M,Braccini V,et al.High-Energy Ball Milling and Synthesis Temperature Study to Improve Superconducting Properties of MgB2Ex-Situ Tapes and Wires[J].IEEE Trans on Appl Supercond,2009,19(3):2 706-2 709

[22]Dancer C E J,Prabhakaran D,CrossleyA,et al.The Effects of Attrition and Ball Milling on the Properties of Magnesium Diboride[J].Supercond Sci Technol,2010,23:065 015.

[23]Kim J H,Heo Y,Matsumoto A,et al.Comparative Study of Mono-and Multi-Filament MgB2Wires with Different Boron Powders and Malic Acid Addition[J].Supercond Sci Technol,2010,23:075 014.

[24]Pan X F,Matsumoto A,Kumakura H,et al.Combined Effect of Upper Critical Field and Flux Pinning on Enhancing Critical Current Density of In-Situ MgB2/Fe Tapes with Various Carbon Sources Simultaneously Doping[J].Appl Phys Express,2012,5:013 102.

[25]Wang Chengduo,Ma Yanwei,Zhang Xianping,et al.Significant Improvement in Criticalcurrent Densities of C-Doped MgB2Tapes Made by High-Energy Ball Milling[J].Supercond Sci Technol,2012,25:075 010.

[26]Fujii H,Ozawa K,Kitaguchi H.Improved Critical Current Density in Ex Situ Processed Carbon-Substituted MgB2Tapes by Mg Addition[J].Supercond Sci Technol,2012,25:065 008.

[27]Wang Dongliang,Gao Zhaoshun,Zhang Xianping,et al.Enhanced Jc-B Properties of MgB2Tapes by Yttrium Acetate Doping[J].Supercond Sci Technol,2011,24:075 002.

[28]Ye S J,Song M,Matsumoto A,et al.Comparison of SiC and/or Toluene Additives to the Critical Current Density of Internal Mg Diffusion-Processed MgB2Wires[C].Japan:ISS2011(WTP-42),2012.

[29]Viljamaa J,Kario A,Dobroka E,et al.Effect of Heat Treatment Temperature on Superconducting Performance of B4C Added MgB2/Nb Conductors[J].Physica C,2012,473:34-40.

[30]Hossain M S A,Senatore C,Rindfleisch M,et al.Improvement of Jcby Cold High Pressure Densification of Binary,18-Filament in Situ MgB2Wires[J].Supercond Sci Technol,2011,24:075 013.

[31]Flukiger R,Hossain M S A,Senatore C.Strong Enhancement of Jcand Birr in Binary in Situ MgB2Wires after Cold High Pressure Densification[J].Supercond Sci Technol,2009,22:085 002.

[32]Hossain M S A,Senatore C,Flukiger R,et al.The Enhanced Jcand Birr of in Situ MgB2Wires and Tapes Alloyed with C4H6O5(Malic Acid)after Cold High Pressure Densification[J].Supercond Sci Technol,2009,22:095 004.

[33]Kovac P,Husek I,Melisek T,et al.Current Densities of Thin Filament MgB2/Ti/GlidCop ® Wire[J].Supercond Sci Technol,2011,24:105 006.

[34]Kovac P,Melisek T,Kopera L,et al.Selected Properties of GlidCop R Sheathed MgB2Wires[J].Supercond Sci Technol,2012,25:095 008.

[35]Kishimoto Keisuke,Chono Satoshi,Miura Osuke,et al.Effect of Cubic Anvil Hot Pressing on the Critical Current Densities for In-SituPITMgB2Tapes[C].Japan:ISS2011(WTP-41),2012.

[37]P Kovac,I Husek,Melisek T,et al.Filamentary MgB2Wires Twisted before and after Heat Treatment[J].Supercond Sci Technol,2011,24:115 006.

[38]Susner M A,Daniels T W,Sumption M D,et al.Drawing Induced Texture and the Evolution of Superconductive Properties with Heat Treatment Time in Powder-in-Tube in Situ Processed MgB2Strands[J].Supercond SciTechnol, 2012, 25:065 002.

[39]See K W,Xu X,Horvat J,et al.Transport Critical Current of MgB2Wires:Pulsed Current of Varying Rate Compared to Direct Current Method[J].Supercond Sci Technol,2011,24:105 009.

[40]Fujii H,Ozawa K.Superconducting Properties of PIT-Processed MgB2Tapes Using Mg(BH4)2Precursor[J].Supercond Sci Technol,2011,24:095 009.

[41]Woz'niak M,Hopkins S C,Gajda D,et al.The Effect of Copper Additions in the Synthesis of in Situ MgB2Cu-Sheathed Wires[J].Physica C,2012,477:66-73.

[42]Grivel J C,Andersen N H,Pallewatta P G A P,et al.Influence of Bi,Se and Te Additions on the Formation Temperature of MgB2[J].Supercond Sci Technol,2012,25:015 010.

[43]Haβler W,Herrmann M,et al.Further Increase of the Critical Current Density of MgB2Tapes with Nanocarbon-Doped Mechanically Alloyed Precursor[J].Supercond Sci Technol,2008,21:062 001.

[44]Perini E,Giunchi G.Field Cooling of a MgB2Cylinder Around A permanent Magnet Stack:Prototype for Superconductive Magnetic Bearing[J].Supercond SciTechnol, 2009, 22:045 021.

[45]Elena Perini,Giovanni Giunchi,Michela Geri,et al.Experimental and Numerical Investigation of the Levitation Force between Bulk Permanent Magnet and MgB2Disk[J].IEEE Transactions on Applied Superconductivity,2009,19(3):2 124-2 128.

[46]Li Xiaohang,Du Xiaoji,Bao Qing,et al.Design,Development and Experiment of a 1.5 T MgB2Superconducting Test Magnet[J].Cryogenics,2009,49:286-290.

[47]Atomura N,Takahashi T,Amata H,et al.Conceptual Design of MgB2Coil for the 100 MJ SMES of Advanced Superconducting Power Conditioning System(ASPCS)[J].Physics Procedia,2012,27:400-403.