钢锭楔形轧制法在特厚板宽度控制中的应用

丁敬国,曲丽丽,胡贤磊,刘相华

(1.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;2.沈阳鼓风机通风设备有限责任公司辽宁沈阳110041)

近年,随着大型汽轮发电机组、海洋石油平台、军舰和坦克装甲板、核电站、大型模具钢等特殊用途部件需求不断增加,特厚板市场需求量也越来越大.在特厚板生产中,对于生产厚150 mm以下的钢板可采用连铸坯,但对150 mm以上的特厚板生产,如从轧件到成品的压缩比较小,对某些规格和钢种会出现钢板内部疏松压合、偏析消除等方面达不到质量要求的情况[1-4],造成钢板内部质量无法保证,因此国内外在大力发展连铸的同时仍保留了一定量模铸用以生产扁钢锭,以便生产特殊钢板和特厚板.在钢锭轧制特厚板生产中,展宽轧制完成后,若按照正常情况转钢90°进行终轧,因头尾锥度易使产品头尾产生较大燕尾形[5-8],造成切损增加.本文提出钢锭楔形轧制法,在展宽轧制之前的道次,计算钢锭头尾展宽后的宽度差异,在考虑侧边双鼓形及边部摺叠对成材率影响的基础上,采用从钢锭大头采用压下量逐渐减小的方式进行楔形变厚度轧制,从而达到展宽道次钢锭小头展宽量大于大头展宽量的效果,增加终轧产品的矩形度,提高产品的成材率.

1 头尾宽度变化分析

钢锭生产特厚板过程中,先经除鳞箱除鳞后的钢锭被送到立辊轧机轧制,消除部分宽度方向的锥度,再送给四辊轧机,大头咬入纵轧,消除部分厚度方向的锥度,然后进入展宽阶段进行展宽轧制.由于立辊消锥度过程中所产生的狗骨状隆起部分,经过平辊轧制后产生回复[9-11],因此在进入展宽阶段前,头尾宽度差已发生较大变化.根据宽度形状函数可计算出沿着长度方向上第i个点的狗骨回展量以及自由宽展量之和ΔRBi为

式中:Bi为钢锭进入立辊前沿着长度方向上第i个点宽度,mm;bi为钢锭立辊出口沿着长度方向上第i个点宽度,mm;ΔBi为沿着长度方向上第i个点立辊压下量,mm;Hi为轧件沿着长度方向上第i个点入口厚度,mm;hi为轧件沿着长度方向上第i个点出口目标厚度,mm;Re为立辊直径,mm.

在钢锭轧制过程中,钢板入口侧的宽厚比对横向流动因子αk有着非常重要的影响,宽厚比越大,横向流动因子αk越小,实际生产过程中,针对不同展宽比的产品实测宽度进行数据拟合,其关系曲线如图2.取宽厚比与横向流动因子进行指数拟合得

式中:k1、k2为拟合系数;B0为轧件宽度,mm;h为轧件厚度,mm.

可得多道次大压下量展宽系数为

式中:h0为入口厚度,mm;h1为出口厚度,mm;在展宽轧制后,大头宽度为

式中:Bh0为头部入口宽度,mm;hh0为头部入口厚度,mm;hh1为头部出口厚度,mm.小头宽度B't为

式中:Bt0为尾部入口宽度,mm;ht0为尾部入口厚度,mm;ht1为尾部出口厚度,mm.

2 楔形轧制法

为了提高成材率,一些特定的平面形状控制方法被引入特厚板生产中,如舞钢4 200 mm厚板厂开发了咬边返回轧制法和留尾轧制法,使成材率提高近3%.留尾轧制是由于锭身有锥度,锭尾有圆角,轧成钢板的头尾宽度不一,因而增加切边量.故在轧件纵轧至一定厚度,轧件轧制到尾部时,留一段锭尾不轧,轧辊反转退出,转90°进行宽展轧制,消除轧件头尾宽度的不等,该方法能满足提高钢锭轧制特厚板成材率的生产要求,可将钢板的鱼尾和头中尾宽度差得到一定程度的降低,减少切头、切尾、切边,从而提高了厚板成材率,但上述方法均需要在手动轧钢模式下完成,对操作人员操作水平要求较高,增加劳动强度,同时会造成转钢困难.由留尾轧制法得到启示,在转钢前一道次采用楔形轧制法,由大头至小头压下量逐渐减小的方式进行轧制,如图3所示,然后转钢后进行展宽轧制,使得小头的展宽量大于大头的展宽量,从而得到了矩形度较好的终轧产品.

图3 楔形轧制法示意Fig.3 W edge rolling

在楔形轧后的展宽阶段,由于其边部金属存在一定程度的横向流动,随着轧制厚度的变化,边部形状呈现双鼓形状并发生摺叠现象.因此为了达到火切后的目标宽度,需要考虑双鼓形及摺叠对目标宽度的影响.

在特厚板轧制过程中,由于不同轧件的表面摩擦状态,如轧件表面的温度高低或氧化铁皮的残留比例等,会导致不同金属流动规律和不同的侧鼓形,而几何尺寸对特厚板侧鼓形的影响主要体现在变形渗透性,压下率与其渗透性近似呈正比例关系,压下率越大,则变形渗透越深,而且不同的变形区产生的变形渗透程度也不同,因此需要分析并计算特厚板侧边的金属单元应变速率以及塑性功,然后建立侧边双鼓形形状函数以及边部摺叠深度函数.

对于轧件塑性变形需要满足体积不变条件,并且速度场的散度等于零.因此,塑性变形问题可认为是无源场,采用流函数速度场进行上界法进行解析.平辊辊面与轴无关,则其流面函数为ψ1(x,z),而轧件侧自由表面因有鼓形与x,y和z有关,则其表面流函数为φ1(x,y,z),如图4所示,速度矢量可由2个流面的交线组成,为v=∇ψ·∇φ,采用流函数表示的三维速度场为根据体积不变原理,vx=v0h0b0/(b(x)h(x)),取ψz=v0h0/h(x),φy=-b0/b(x),分别进行积分并由边界条件z=0时,ψ=0,当y=0,φ=0.

由式(9)~(11),基于流函数的三维速度场为

图4 平板轧制分析示意Fig.4 plate rolling analytical graph

轧件侧边鼓形的宽度形状函数应满足如下条件,当b0/h0<0.5,边部将出现单鼓形,否则会出现双鼓形,其宽度形状函数为

式中:f=1-4z/h,b0是入口宽度,mm;b1是轧件出口平均宽度,mm;l是轧件接触弧长,mm;x是轧件变形区长度,mm.

由于特厚板的侧边鼓形主要取决于宽厚比b0/h,而影响展宽率εb=(b1-b0)/b0的主要因素是辊径和坯厚的比值R/h0.根据生产实验数据边部凹入趋势如图5.

图5 侧边凹入量趋势Fig.5 Tendency chart of side indentation

在展宽轧制过程中,需要计算侧边摺叠深度函数,从边部鼓形宽度形状函数可计算摺叠深度函数如下

式中,αk横向流动因子.

在轧制设备能力允许的前提下,设定尾部的压下量为 Δht,则

由式(16)、(17)可计算出楔形度:

楔形轧制需要实现轧制过程轧件微跟踪,利用实时反馈主电机实际速度和轧制过程中实时计算的前滑率,建立轧制过程中的微跟踪模型.在轧制时间t内轧件轧出长度和辊面弧长具有如下关系:

式中:l为轧件轧出长度,lR为转过的辊面弧长,f为前滑率,在计算机控制算法中将式(11)离散化,

式中:i为控制序列.楔形轧制的压下量不断变化,压下率ri是压下量Δhi的函数,轧辊压扁半径Ri'也是压下量Δhi的函数,因此前滑模型可以表示为

由于中厚板轧制过程轧件温度很高,轧件与轧辊的摩擦系数很大,可以采用全粘着条件的西姆斯前滑公式:

式中:kl为自学习系数;hi为轧件出口厚度,mm;R为轧辊半径,mm;ri为轧制过程的压下率.

3 楔形轧制法实际应用

在楔形轧制过程中,通过增加厚度计模型的精度,避免了由轧制力模型误差所造成的轧制厚度误差的问题.过程控制级提供目标厚度和预设定辊缝,由基础自动化调整轧出厚度到目标厚度,轧辊的辊缝到设定辊缝[12].在基础自动化级,厚度控制AGC和位置控制APC构成双闭环控制的变厚度控制系统,APC是内环控制,AGC为外环控制,图6是变厚度轧制过程实际应用控制图,实际应用中考虑油膜厚度补偿、轧辊偏心补偿和手动干预辊缝补偿,将补偿量加到辊缝输出上,然后由HGC完成辊缝调节.

图6 楔形轧控制结构Fig.6 Diagram of wedge rolling control

以国内某4 300 mm厚,35 t锭型为例,其规格尺寸(大头×小头×长)为(2 140 mm×960 mm)×(2 090 mm×780 mm)×3 025 mm,钢种为 Q345B,生产成品规格为200 mm×2 600 mm(厚×宽)的产品,切边量为100 mm,热态目标宽度为2 730 mm,四辊轧机最大轧制力为80 000 kN,立辊轧机最大轧制力为9 000 kN.

特厚板在变厚度轧制过程中的轧件微跟踪需要计算各道次的动态设定点,计算各设定点的设定值,它包括各设定点的设定厚度hi(i=1,2,3…)、设定辊缝、预报轧制力和相邻设定点之间的距离li(i=1,2,3…).将 hi、li数据代入式(12),最后得到各个设定点的前滑率.

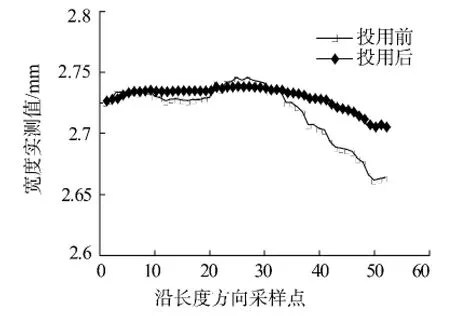

楔形轧制过程辊缝进行带载动态压下,通过轧制过程的微跟踪确定设定点位置,设定点处的辊缝以目标厚度计算辊缝为准,将设定点间的辊缝线性化,按照控制周期离散化设定点间的总辊缝变化量,沿长度方向辊缝实测曲线对比如图7.采用楔形轧制技术前后宽度实测值对比曲线如图8.

从图8可以看到,楔形轧制技术投用后,沿着长度方向的实测宽度指标比投用前大幅度提高,在特厚板实际生产过程中,不同目标宽度在不同楔形度时所对应的成材率提高幅度如图9.

从图9可以看到,随着楔形度的增加,特厚板成材率均有增大的趋势,而当楔形度达到一定值后,成材率开始趋于稳定;在同一楔形度条件下,钢板厚度越薄,钢板的成材率越高,这是因为钢板厚度越厚,金属向边部流动的趋势越大,发生边部摺叠的趋势也就越大,从而增大了切边量,降低了成材率.采集特厚板轧制一个月的实际数据进行数据统计,楔形轧制投用后成材率可提高3%~4%.

图7 辊缝对比曲线Fig.7 Contrast curves of gap

图8 宽度为2 600 mm的实测宽度对比曲线Fig.8 Contrast curve of measured width of 2 600 mm

图9 楔形度与成材率提高对比Fig.9 Contrast of wedge and yields increase percentage

4 结束语

本文主要针对钢锭轧制特厚板轧制中头尾锥度产生的宽度偏差,提出了楔形轧制方法.通过对钢锭轧制中的头尾宽度变化分析,建立了最佳矩形度条件下的楔形函数及微跟踪方法.得到的主要结论如下:

1)轧件越厚且压下量越小,越容易形成双鼓形并产生边部摺叠,在尽量减小边部摺叠的同时,可调整楔形度来保证因侧边摺叠差异造成的过切损问题.

2)相对于咬边返回轧制法和留尾轧制法,特厚板楔形轧制法更容易实现轧件的精确微跟踪控制,成材率也更高.

3)特厚板楔形轧制方法在不增加设备成本和工艺成本的前提下,有效的提高了产品的成材率,具有良好的应用价值.

[1]MIKAEL J.An investigation of different strategies for thermomechanical rolling of structural steel heavy plates[J].ISIJ International,2006,46(8):1192-1199.

[2]PORTER D.Thermonechanical processing on hot strip and platemills[J].Ironmaking and Steelmaking,2001,28(2):164-169.

[3]李婧,赵德文,刘相华,等.Q345E-Z35高强度特厚钢板的研制[J].轧钢,2009,26(1):14-17.LI Jing,ZHAO Dewen,LIU Xianghua,et al.Development of Q345E-Z35 high strength ultra-heavy plate[J].Steel Rolling,2009,26(1):14-17.

[4]QISZ,ZHANG P J,DU L X ,et al.Controlled rolling and controlled cooling technology of ultra-high strength steel with 700 MPa grade[J].Journal of Iron and Steel Research International,2004,11(3):27-42.

[5]AKIRA A,YOSHIFUMI N,TAKAHIRO T.Prediction of effect of rolling speed on coefficient of friction in hot sheet rolling of steel using sliding rolling tribo-simulator[J].Journal of Materials Processing Technology,2009,2(10):110-115.

[6]刘相华,张广基.变厚度轧制过程力平衡微分方程[J].钢铁研究学报,2012,24(4):10-13.LIU Xianghua,ZHANG Guangji.Force equilibrium differential equations for variable gauge rolling[J].Journal of Iron and Steel Research,2012,24(4):10-13.

[7]KAZUO S,SHIGEHIKO M.Computer systems for controlling steel plants[J].Mitsubishi Electric Advance,2000,92(12)21-26.

[8]MURPHY TM,JOHNSR L.On-line platemill process control computer replacement[J].Iron and Steel Engineer,1993,70(6):23-24.

[9]EVANSR D,ANDERSON D E,ZANNIJM,et al.Platemill automation at U.S.steel,Gary works[J].Iron and Steel Engineer,1993,70(3):44-49.

[10]ROMITO L,COZZI A.Developments in automation system design for steelplants[J].Steel Times International,1995,19(2):36,43-46.

[11]FELDMANN F,KERKMANN M.Process optimization for a 6-high universal reversing cold mill[J].MPT Metallurgical Plant and Technology International,2001,24(4):118-127.

[12]吴志强,刘相华,方智.带材周期变厚度轧制控制系统开发[J]. 东北大学学报:自然科学版,2011,32(3):388-391.WU Zhiqiang,LIU Xianghua,FANG Zhi.Developing control systems for periodic variable gap rolling [J].Journal of Northeastern University:Natural Science,2011,32(3):388-391.