天钢3200m3高炉空料线停炉操作实践

徐 巍,李 祺,汪玉来,刘大为,白江涛

(天津钢铁集团有限公司炼铁厂,天津300301)

1 引言

天钢3200 m3高炉于2006年5月2日投入生产以来,原燃料长期不稳定,造成渣皮频繁脱落,导致冷却壁温度波动异常。2011年5月,冷却壁水管出现漏水现象,10月开始,呈现加速破损的趋势,10天左右能达到7根左右,炉皮局部温度达到120℃以上,严重影响了高炉的稳定顺行和各项生产技术指标,难以保证安全生产。经全面考虑,决定于2012年2月15日进行停炉中修,高炉采用炉顶打水降料面方法,料线降到风口中心线以下,降料面前期回收高炉煤气。打水空料线停炉方法经济、实用,且操作方法容易掌握,近几年在国内得到广泛应用[1]。

2 停炉前高炉基本状况

天钢3200 m3高炉采用炉体全冷却壁方案,炉底至炉喉钢砖下沿共设置16段冷却壁,其中6~10段为铜冷却壁,根据其所处部位的工况选用相应内衬镶入冷却壁内,砖壁合一薄内衬结构,设计炉型即为操作炉型。高炉破损部位集中在7段冷却壁,在炉体结构上均为炉腰位置,冷却壁水管破损数量总计55根,其中6段破损5根,7段破损45根,8段破损5根,9段3根,10段2根。

3 停炉前的准备工作

停炉前全面周密的准备工作是打水停炉安全、顺利实施的基础和保障,本次停炉主要更换炉腰6~7段的铜冷却壁,不更换炉缸冷却壁,不需要放残铁。主要从炉况调整、安装打水设施以及预休风前的检修工作等方面进行准备。

3.1 停炉前炉况调整

(1)保证炉缸热量充沛

预休风前要保证高炉处于良好的稳定顺行状态:[Si]=0.45%~0.55%、R=1.10~1.15、PT≥1510℃,保证炉缸热量充沛,渣铁的物理热充足、流动性良好,防止出现高碱度、凉炉等异常炉况。

(2)降低焦炭负荷

为了保证停炉前高炉的稳定顺行,焦炭负荷从2月12日由5.01左右逐步降低,2月12日焦炭负荷降至4.71,2月13日逐步焦炭负荷降至4.35,同时缩3 t批重,2月14日焦炭负荷降至3.86,缩批重3 t,2月15日夜班先将焦炭负荷降至3.74,之后按要求把焦炭负荷降至2.71,进行全焦冶炼,缩3 t批重,全焦料共布17批。

3.2 其他相关准备工作

(1)做好查水工作。预休风期间检查风口、冷却壁有无漏水,各阀门是否灵活好用,对破损和怀疑破损的风口小套和冷却壁要彻底处理,杜绝在停炉期间内出现内漏问题。

(2)安装炉顶打水枪。在预休风时把十字测温卸下,换上提前制作好的打水枪,并调试正常。每根水管安装1个流量表,并校对准确,供降料面时根据工长指令调节水量,并将打水控制箱安装在中控室,保证操作简便灵活。

(3)保证煤气在线检测仪器正常。降料面前把炉顶煤气分析仪检查好,量程范围确认好,CO范围0~30%,H2范围0~12%,确保停炉降料面过程中不出故障。

(4)调校探尺。将3号机械探尺改为长探尺,有效量程24 m,雷达探尺和长探尺在预休风时调校完毕。

(5)安装人工煤气取样孔。预休风时在煤气上升管处安装煤气取样孔,径向插入0.5 m,管径1 int,以便降料面时使用,并把炉顶煤气取样孔引到热风炉2层平台,并保证煤气取气设备正常。

(6)调校风口监视系统。在预休风时将风口成像系统调校好,保证32个风口的风口成像全部清晰,以便及时发现炉内情况,及早采取应对措施。

4 停炉操作

天钢3200 m3采用“回收部分煤气打水降料面”的方法停炉,在料面降至炉腹之后,停止回收煤气。停炉操作过程如下:

2月15日13 ∶30分开始送风,进行停炉操作;

14∶01,风量 4300,开始喷煤富氧;

14∶29,炉顶打水开始,顶温四点温度分别为275、350、311、309 ℃;

15∶12,放长探尺 8.92,雷达 8.43;

15∶43,开 1 号铁口;

16∶10,停煤;

17∶15,开始窜气流,开始减风控制;

17∶59,第二次窜气流,减风控制;

18∶05,开3号铁口,置换铁沟内的残铁,保护铁沟在出末次铁时能用;

18∶40,1 号铁口堵口,本次一号铁口出铁共941 t;

19∶26,炉内第一次爆震。测定料线长探尺为20 m,雷达探尺为20.6 m,料线已经到达炉腰部位。

19∶38,3 号铁口堵口,本次出铁 186 t;

19∶40 至 20∶54,又有 8 次爆震,进行减风操作;21∶05,停止富氧;

21∶06,开始处理煤气。此时料面已经到达高炉炉腹;

21∶07 至 21∶28,开始逐步加风操作;

21∶29,炉内第 10 次爆震;

23∶00,料线测定为长探尺为23.9 m,雷达探尺为22.8 m;

1∶00,从风口成像系统观察 7、8、9 号风口挂渣;3∶27,开 1 号和 3 号铁口;

3∶28,关1号放散。顶压22~5有利于渣铁出净;3∶29,风口吹空;

4∶07,关 2 号放散,顶压 70;

5∶03,开 1 号放散;

5∶45,开2号放散,开始休风,1号、3号铁口堵,本次1号出铁54 t,3号出铁31 t;

5点47关大闸;

5点49风量风压为0;

5点51休风;

5点52开倒流,整个停炉过程操作完毕。

本次停炉总共经历16 h22 min,在整个停炉期间,总打水量是2085 t,顶温平均温度在348.5℃。

5 讨论与分析

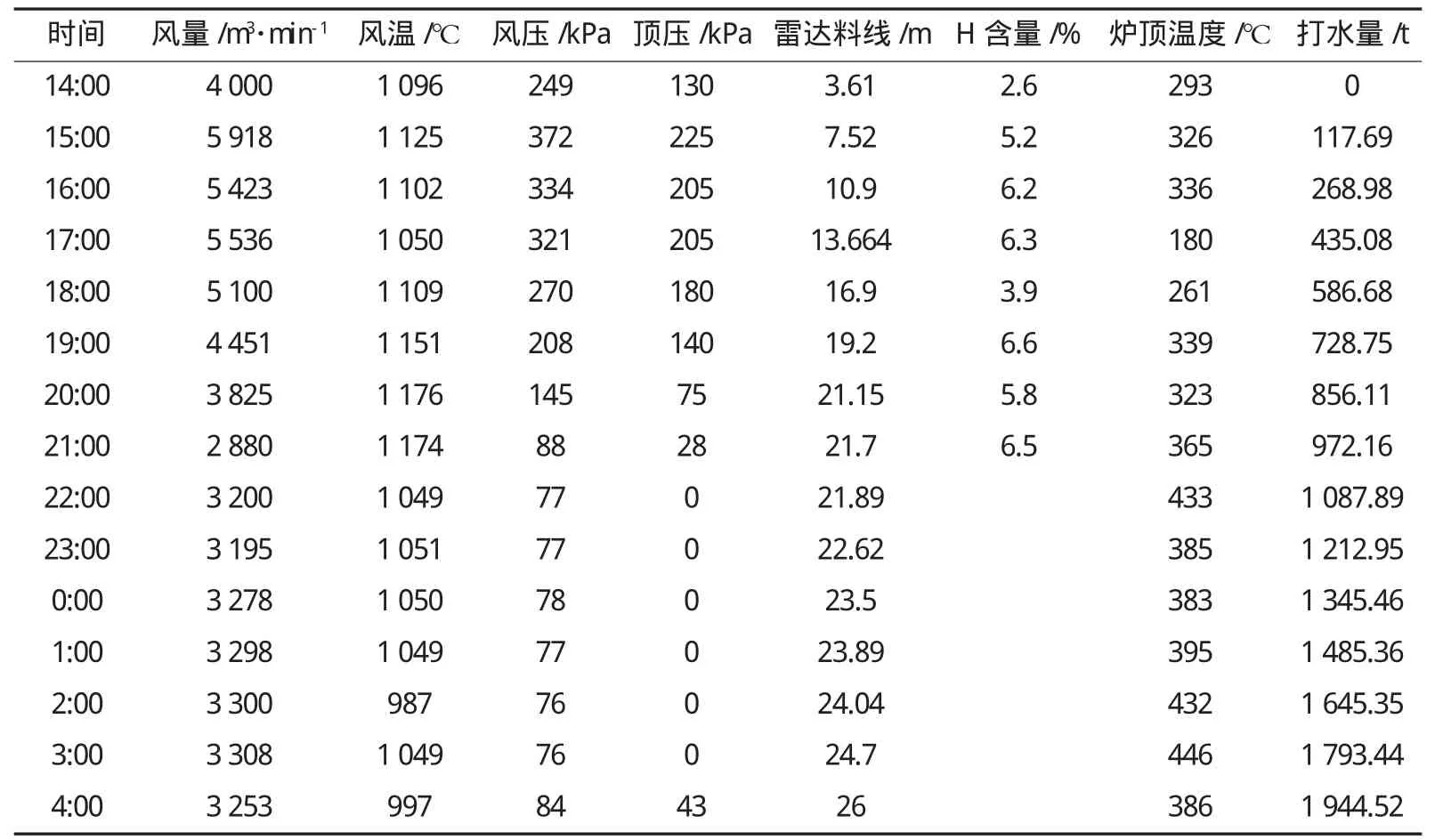

5.1 空料线操作控制参数(见表1)

从风量操作和热压变化上来看,在处理完煤气之后,由于进行了加风,且放散能力偏小,导致热压急剧上升,造成较大的一次爆震。前期煤气中氢气含量变化较大,停炉中后期煤气中氢气含量还是相对平稳。前期顶温控制偏低,打水频繁,致使顶温波动较大,打水量偏多。停炉过程中雷达探尺和机械探尺变化如图1所示。

雷达探尺与机械探尺数据对比(见表2),在整个停炉过程中,雷达探尺运行稳定,提供了真实有效的数据。

表1 天钢3200m3高炉打水空料线操作控制参数

5.2 降料面计算

(1)经计算2#高炉风口中心线以上部位操作容积为2994.37 m3,料线为1.7 m,扣除料线上方体积 115.48 m3,扣除 1批(23.95 t)盖面焦的体积43.54 m3后为2835.35 m3,压缩率平均按10%计算,则每批料的体积为76.63 m3,则风口中心线以上部位需加料37批,总计849.62 t焦炭,加上55.5 t焦丁则总共焦炭为905.12 t。总铁量为1518.48 t,总渣量为683.3 t。在实际生产中,停炉操作过程中共出铁 1942.6 t,出渣 937 t。

图1 机械探尺和雷达探尺的料线变化对比情况

表2 雷达探尺与机械探尺数据对比

(2)经统计计算燃烧1 t焦炭所需风量为2722 m3,因此总耗风量2463736.64 m3,考虑其他高炉以往的经验需乘以过剩系数1.35,降料面过程中总耗风量3326044.464m3,若按进入炉腹时改常压,进入炉腹前耗风2305727 m3,平均风量按5000 m3/min,计算需7.7 h,改常压后平均风量按3400 m3/min,到风口带需耗风 1197952.46 m3,需 5 h,累计将料面总时间约为12.7 h。本次停炉实际用时16 h22 min,实际耗风为 3773641 m3。

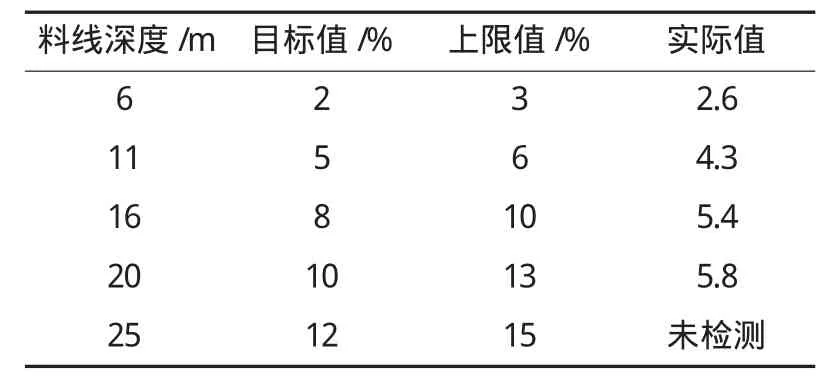

5.3 H含量的控制情况(见表3)

表3 H含量的控制情况

6 结论

(1)天钢3200 m3高炉打水停炉的顺利实施,达到了安全稳定的停炉目标,为大型高炉进行打水停炉提供借鉴。

(2)在停炉过程中共出现爆震10次,为减少爆震次数,应适当提高顶温控制范围,尽量减少往炉内打水,控制煤气中氢含量。

(3)通过对机械探尺与雷达探尺的对比,在停炉过程中雷达探尺的测量比较准确,能提供实时准确的数据,机械探尺随着料面的降低,误差也逐渐变大,可以在以后停炉以雷达探尺为主,机械探尺辅助测量。

[1]朱建伟,尚策.高炉深空料线停炉技术的应用和发展[J].炼铁,2005(3):24-26.