天钢3200m3高炉中修开炉达产实践

汪玉来,李 祺,孙 亮,黄 鑫,徐 巍

(天津钢铁集团有限公司炼铁厂,天津300301)

1 引言

天津钢铁集团有限公司(以下简称天钢)3200 m3高炉于2006年5月2日投产,由于炉体铜冷却壁破损严重、炉缸侧壁温度持续居高不下,于2012年2月16日5:52停炉中修。更换6、7、8段全部及9、10段部分铜冷却壁。4月1日18:16点火送风,重新开炉。

天钢3200 m3高炉的整体工艺设备和技术采用了国际上大型高炉的先进工艺技术及设备,如俄罗斯的“Kaluqin”顶燃式热风炉、美国ucar公司全炭炉底、德国的TMT泥炮及开铁口机、卢森堡PW公司的无钟炉顶、环保INBA水渣、煤气环缝清洗、英国的铁口钻孔成型技术和芬兰的高炉专家系统等。此外,还率先采用了在国际上处于先进水平的国产铜冷壁、大型鼓风机、TRT发电机组、软水密闭循环及喷煤等工艺技术和装备,自主研发了国内领先的高炉控制系统、炉前设备控制系统及电除尘设备等,使3200 m3高炉技术和装备处于国内先进水平。

3200 m3高炉炉型为矮胖型,高径比为2.155。设 32个风口,4个铁口,铁口夹角为39.375°。炉体为全冷却壁设计,薄壁炉衬,其中炉腹、炉腰及炉身下部共五段铜冷却壁,采用软水联合闭路循环冷却。炉顶为PW串罐式,INBA法粒化渣工艺,还包括4座卡鲁金式热风炉等先进设备。

天钢3200 m3高炉在2010年和2011年的炉况顺行良好,各项指标优良,创造了开炉以来多项纪录,如表1所示。

2 中修后开炉前的准备工作

2.1 制定详细开炉方案

制定了详细的《高炉烘炉方案》、《打压试漏方案》、《开炉方案》、《高炉配料计算方案》、《装料方案》、《煤气导出管安装及枕木填充方案》、《炉前出铁方案》、《联动试车方案》等。

表1 高炉历史最好指标

2.2 相关设备试车运转

开炉前炉前系统、供料系统、炉顶系统、热风系统、炉体水冷却系统、渣处理系统、煤气系统、喷煤系统及风机等设备试车运转良好,各阀门开关灵活、仪表显示精准。

2.3 烘炉

2.3.1 热风炉烘炉

由于在高炉中修期间热风炉没有凉炉,热风炉不需烘炉程序,只需拱顶温度和废气温度达到要求即可。

2.3.2 高炉烘炉

高炉更换冷却壁后,采用湿法喷涂技术,取消原来的镶砖设计。喷涂粘合剂采用树脂,且更换的冷却壁及喷涂位置主要集中在风口以上。烘炉时采用不安装烘炉导管、直接用热风炉向炉内通过送风装置鼓吹热风的方式烘炉。烘炉时热风温度调节以炉顶温度为标准,炉顶温度小于等于300℃。以调节混风阀和冷风阀为调节手段,初始风量为1200 m3/min,烘炉共用时4天。

2.4 本体及粗煤气系统打压试漏试验

高炉本体及粗煤气系统共进行4次大漏检查和1次严密性试验。大漏检查压力为30、60、100 kPa,严密性试验压力为250 kPa。发现多处漏点,随后由施工单位进行补焊、加固。

3 开炉配料及开炉参数确定

3.1 高炉各部位料段安排

炉缸采用枕木填充,炉腹填充净焦,焦炭批重为23 t,共上14批;炉腰填充空焦,共上12批;负荷料从炉身下部开始装入,炉身下部装的负荷料批重为37 t,焦比1.05 t/t,共5批,还有 9批空焦;炉身中部装入负荷料矿批为42 t,焦比为950 kg/t,共6批,还有13批空焦;炉身上部装入负荷矿批50 t,焦比750 kg/t,共5批,还有3批空焦;开炉料焦比3.79 t/t,渣比1.49,全炉碱度0.82。空焦辅料为硅石、石灰石、白云石。

3.2 开炉料的选择

炉料结构为:烧结矿85%+球团12%+锰矿3%

3.3 装料制度的确定

装料角度:

CH1~10:净焦垂直最小角度下,α:1.7°,γ 角不变;

CH11~26:焦炭 201713,圈数 333,溶剂15单环;

CH27~33:焦炭 22191612,圈数3334(后随料线逐渐扩大角度),溶剂19单环;

CH33~48:焦炭 33302712,圈数3334(后随料线逐渐扩大角度),溶剂 333027,圈数332;

CH60~65:焦炭 373532.53012,圈数 3324(后随料线逐渐扩大角度),溶剂353232.5,圈数 332;

CH66~67:焦炭补中心焦312512,圈数3312。

3.4 送风参数的选择

此次开炉风口规格均为Φ130 mm,总送风面积为0.4245 m2。送风风口为16个,送风面积为0.2123 m2,堵16个风口。点火风量为1500 m3/min,风温为300℃。

4 开炉实际操作

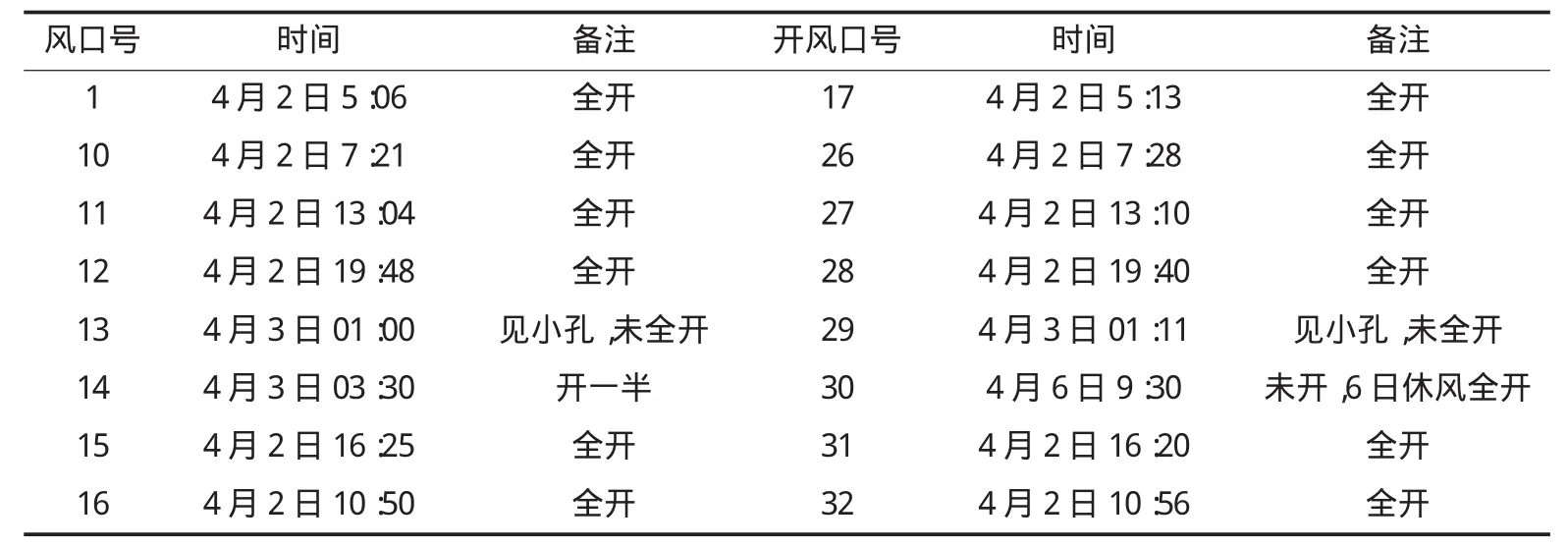

3200 m3高炉于2012年4月1日晚上18:16点火送风,送风时堵16个风口,即1、10、11、12、13、14、15、16、17、26、27、28、29、30、31、32 风 口 全部堵严。开始风量1650 m3/min,风温316℃,探尺显示 1#:2.86,2#:2.81。时间为 18:19 时风口亮,风温逐渐上升;18:34风量到2150 m3/min,风温605℃;20:02开始送煤气,料尺动,但由于14号风口下坠,挤断了进水水管,导致21:30休风更换。23:35送风,0:55开始下料;到2:37时,1号铁口见渣,堵1号铁口。从4月2号早上5:06开始逐渐捅风口,风量逐渐往上加;到下午13:30左右,风量加到4150 m3/min;到15:39左右,2号铁口见渣铁;16:55开第一炉铁,当时铁水成分为:Si 1.0%、Mn 0.66%、P 0.094%、S 0.114%。炉渣中:Al2O312.83%、MgO 7.36%、R20.92%。铁水物理热1424℃,铁口1500 mm,之后逐渐捅风口加风。由于边缘气流较活跃,4月3日5:40变料制压边,控制边缘气流。后逐渐降焦比,到4月4日,开始喷煤,开炉基本顺利完成。表2给出了风口的开启情况。

表2 开风口情况

5 高炉达产

在这次开炉过程中,各系统不断改进和完善,为高炉的达产、顺行创造了条件。

6月6日休风453m i n,捅开全部风口,达到风口全部正常喷煤。

至6月8日产量突破7000t。4月2日—10日的生产指标见表3。

表3 4月2日—10日生产指标

6 存在问题

(1)开炉料中,碱度调整偏低,导致送风出铁后的前3炉铁全部硫含量超标。因此,开炉料碱度应适当往上调整,有利于物理热的上升和及时恢复到合格铁。

(2)送风初期,风口下坠,导致14#风口进水管被挤断,并且风口变形严重,休风更换风口时间增加,在一定程度上影响炉况的恢复。

(3)热风炉加热炉由于设备因素未投入使用,在风温的使用上受到一定的限制。

(4)由于动力厂设备因素,富氧用量受到限制。

7结论

(1)开炉料的计算、装料方式、布料矩阵的计算及选择是整个开炉工作顺利进行和快速达产的核心和关键。

(2)及时降[Si]、调整炉渣碱度、改善渣铁流动性可以为炉况顺行、及时加风、开风口创造条件。

(3)加强焦炭预筛分、原燃料筛分管理,减少入炉料粉末,改善料柱透气性,同时加强炉前管理,炉内及时出净渣铁,为炉况顺行提供了基础。

(4)及时合理调整装料制度、增加风口面积,有利于高炉的顺行。

(5)设备的提前试车工作,为高炉顺利开炉提供了坚实的保障。