不同形状垂直筛板流化床性能

董 群,孙 征,贾 昭,王淑彦

(1.东北石油大学 石油与天然气化工省重点实验室,黑龙江 大庆163318;2.中国石油 大庆炼化分公司,黑龙江 大庆163411;3.中国科学院 过程工程研究所,北京100190;4.东北石油大学 石油工程学院,黑龙江 大庆163318)

催化裂化再生器由于气泡的存在,使得气-固传质差、固相返混大。研究不产生气泡、气-固接触好的新型内构件,是强化再生过程的一个重要途径,对重油催化裂化和气-固流化技术发展有重要的意义。

目前,许多研究者[1-3]报道了设置内构件的流化床气-固流化行为。国内外现有的内构件有挡板、格栅和填料等。挡板内构件能消除节涌、破碎气泡、强化气-固相接触、抑制颗粒返混和提高传质效率,在挡板上开孔、添加导流部件、增设水平多孔挡板、催化剂旋转导流叶片等[4-6]可以提高挡板的性能。朱丙田[7]、张振千[8]、洛阳石化工程公司[9]、 卢春喜[10]、张英等[11]研究的格栅比表面积较低,可抑制气泡的合并,增强气-固接触效率;填料结构阻力小,传质效率高,比表面积大,破碎气泡效果好;挡板易形成沟流,削弱了颗粒在流化床内的循环强度;由于流通路径的曲折性和宽度所限,填料易被焦块堵塞,形成催化剂流动的死区。

目前,垂直筛板用于气-液分离装置,具有处理能力大、压力降小、操作弹性大、气速高等优点[12]。在国内外未见将垂直筛板用于气-固流化床内构件的研究报道。

笔者考察了3种形状的气-固相流化床垂直筛板的内构件结构和操作条件对床层压力降的影响。

1 实验部分

以Y型催化裂化CRC-1平衡催化剂作为本研究中的固体颗粒。该催化剂颗粒属A类颗粒,平均粒径65μm,颗粒密度1213kg/m3,堆积密度792kg/m3。

1.1 实验装置及实验方法

实验装置的塔体采用有机玻璃,有3层塔板,中间塔板为实验板,上、下层塔板分别为颗粒和气体分布板。颗粒从上向下流动,气体从板孔处进入帽罩,气-固两相并流向上通过帽罩孔喷射后,颗粒落到塔板上,通过降料管溢流到下一层塔板。测量循环量时,将提升管出口切入含有滤芯的测量瓶中,Δt时间后再将提升管切回。测量瓶中颗粒的质量(m),则循环量(qm,kg/h)由式(1)计算。

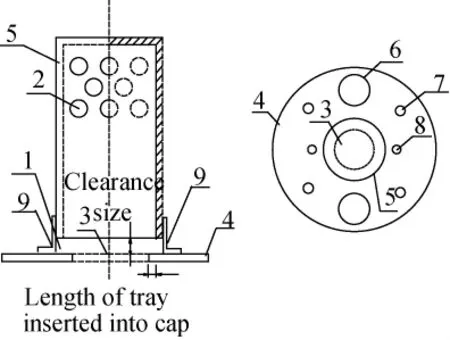

1.2 垂直筛板

垂直筛板由塔板和透明材料的帽罩组成,结构如图1所示。塔板中心圆形升气孔与帽罩同心固定。板上有2个降料管和4个流化孔,流化孔流化塔板上的颗粒。帽罩顶2/5的侧壁有筛孔,罩体底部缝隙为颗粒的通道。进行不同帽罩对比实验时,帽罩截面积和高度、帽罩孔面积与板孔面积之比均相同。

图1 流化床垂直筛板结构示意图Fig.1 Schematic diagram of vertical sieve tray structure in fluidized bed

2 结果与讨论

2.1 流态化过程中的能量转化和损失

(1)气体通过板孔后,节流增速动能增加,使帽罩底隙处静压力降低,为低压区。

(2)气流通过板孔后,流道突然扩大,气速下降,转为静压能。压力有所回升,在板孔与帽罩壁之间形成1个静压增高的涡流区。由于板孔的缩放作用,造成能量损失。

(3)在气-固两相流向上运动的过程中,压力降低。气-固、固-固间的摩擦造成能量损失,颗粒的加速和运动均消耗气体的能量。

(4)颗粒与气体到达帽罩顶,动能转化为静压能,帽罩顶附近的区域压力最高。颗粒间反复碰撞,颗粒反向折回后与上升气-固两相相互碰撞,引起剧烈湍动,造成能量损失。

(5)在帽罩开孔区,气-固相经帽罩开孔的缩流,静压能转化为动能。帽罩孔处的壁面属于低压区。气-固两相由帽罩孔的缩放作用,造成能量损失。

2.2 流化床床层压力降的影响因素

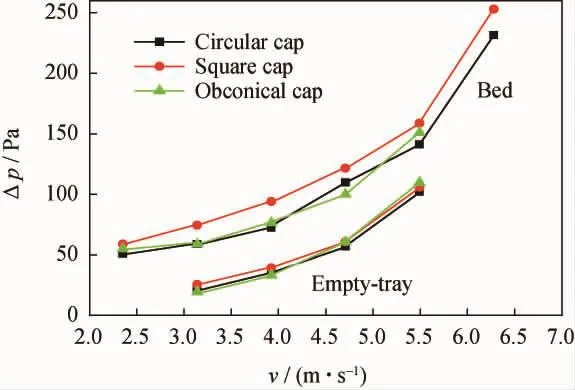

2.2.1 板孔气速

图2为板孔气速对流化床床层压力降的影响。由图2可知,床层压力降随着板孔气速的增加而增大,不同形状帽罩按压力降从大到小排列的顺序为方型帽罩、圆型帽罩、倒锥型帽罩。不同形状的帽罩的气体流动状况不同。在帽罩底部喷射板附近有2个涡流区,涡流区大小与板孔气速和塔板伸入罩内的范围有关。方型帽罩的对角线长,涡流区大;倒锥型帽罩的底面积与圆型相同,越向上其截面积越大,气速变小涡流区减少,因此,倒锥型帽罩的压力降小。由图2还可知,有颗粒流化时,床层压力降明显大于没有颗粒流化的干板压力降。表明气体提升颗粒,克服气-固两相流动产生的阻力远大于气体通过板孔和帽罩孔时收缩、膨胀以及在帽罩内改变方向引起的阻力损失。实验发现,当气速较小时,圆型帽罩的筛孔都有固体喷出;气速大时,只从顶端的第1排孔水平喷出。方型帽罩越靠近棱角的地方喷射量越多。倒锥型帽罩各排孔都喷料,且向斜下方喷射,当板孔气速达到5.5m/s后,可明显看出帽罩底隙被吹开,而圆型帽罩没有被吹开。帽罩内气速大,气-固并流属快速流化床,帽罩内没有气泡,气-固接触状况好;气速越大,通过流化孔进入到塔板料层气体越多,流化越好。

图2 板孔气速(v)对流化床床层压力降(Δp)的影响Fig.2 Influence of gas velocity(v)in tray hole on bed pressure drop(Δp)of fluidized bed

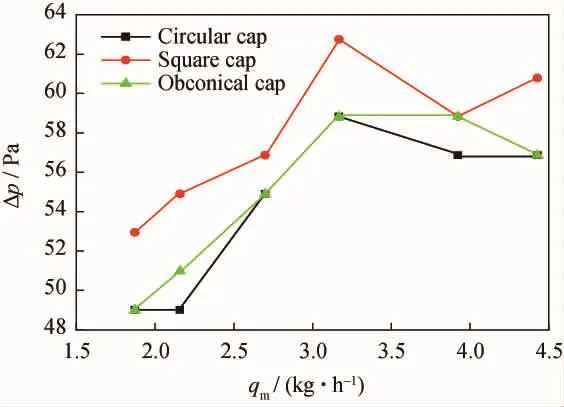

2.2.2 固体循环量(qm)

图3为固体循环量对流化床床层压力降的影响。由图3可见,床层压力降随着循环量的增加迅速增大后又降低。随着循环量的增加,板上料层高度增加,颗粒进入帽罩内的量增加,压力降增大。当循环量增加到一定程度,由于板孔气速一定,板孔处的静压不变,又由于帽罩底隙一定,帽罩外颗粒料位堆积增高增大了颗粒间内摩擦力,使进入帽罩的阻力增大,进入帽罩内的固体循环量有所减少,使压力降下降。

图3 固体循环量(qm)对流化床床层压力降(Δp)的影响Fig.3 Influence of circulation rate of solid(qm)on bed pressure drop(Δp)of fluidized bed

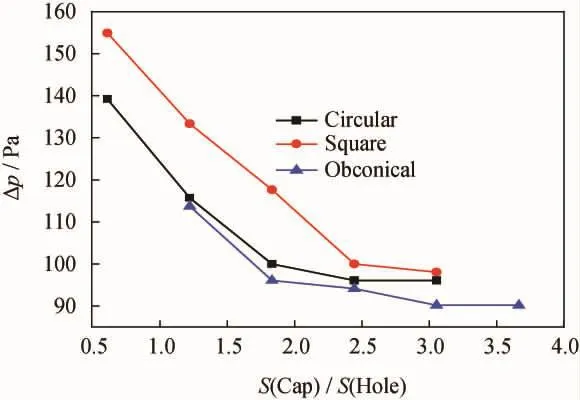

2.2.3 帽罩孔面积与板孔面积之比(S(Cap)/S(Hole))

图4为S(Cap)/S(Hole)对流化床床层压力降的影响。由图4可见,S(Cap)/S(Hole)增加,帽罩开孔面积增大,气-固两相流喷出帽罩速率减小,阻力减小,床层压力降随S(Cap)/S(Hole)的增加逐渐减小。当圆型帽罩和方型帽罩的S(Cap)/S(Hole)>2.5,倒锥型帽罩的S(Cap)/S(Hole)>3.0,对压力降无影响。气-液垂直筛板塔S(Cap)/S(Hole)大于某一值时,S(Cap)/S(Hole)对压力降不再有影响[13]。气-固流化的S(Cap)/S(Hole)达到一定值后对压力降也无影响。实验发现,当S(Cap)/S(Hole)<1.2时,有流化风底隙会被吹开,S(Cap)/S(Hole)=1.2时,板孔气速大于3.96m/s底隙也会被吹开,S(Cap)/S(Hole)应大于1.2。无论哪种形状的帽罩,S(Cap)/S(Hole)增大,喷射量增大。

图4 帽罩开孔比(S(Cap)/S(Hole))对流化床床层压力降(Δp)的影响Fig.4 Influence of cap opening ratio(S(Cap)/S(Hole))on bed pressure drop(Δp)of fluidized bed

2.2.4 板孔面积与帽罩截面积比(S(Hole)/S(Cap sectional))

实验发现,随着板孔面积的增大,漏料点逐渐增大,但是流化状态越来越好,喷出量越来越多。图5为S(Hole)/S(Cap sectional)对流化床床层压力降(Δp)的影响。由图5可知,当帽罩截面积一定时,随着板孔面积的增大,即S(Hole)/S(Cap sectional)增大,床层压力降下降;板孔面积减小,压力降增大。当S(Hole)/S(Cap sectional)达到0.42,压力降几乎不再变化,适宜的S(Hole)/S(Cap sectional)为0.42。

图5 板孔面积与帽罩截面积之比(S(Hole)/S(Cap sectional))对流化床床层压力降(Δp)的影响Fig.5 Influence of S(Hole)/S(Cap sectional)on bed pressure drop(Δp)of fluidized bed

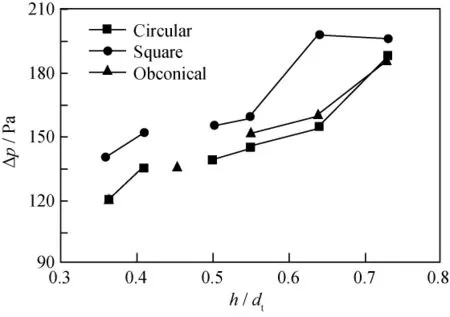

2.2.5 帽罩底隙高与板孔孔径之比(h/dt)

图6 帽罩底隙高与板孔径之比(h/dt)对流化床床层压力降(Δp)的影响Fig.6 Influence of h/dton bed pressure drop(Δp)of fluidized bed

图6为板孔孔径一定时,h/dt对流化床床层压力降的影响。由图6可知,方型帽罩的压力降最大,圆型帽罩略大于倒锥型帽罩的。帽罩底隙高度影响进入帽罩内的颗粒量,帽罩底隙小,进入帽罩的颗粒量少,压力降低。随着帽罩底隙高度的增加,进入帽罩的颗粒量增加,气-固、固-固之间的摩擦增大。当h/dt小于0.36时,进入帽罩内的颗粒量少,没有流化和气-固喷射;当h/dt为0.64时,可看到轻微的板孔漏料以及底隙吹开,当h/dt大于0.64时,板孔漏料及底隙吹开严重。由此可知,帽罩底隙高与板孔孔径之比在0.36~0.64之间合适。

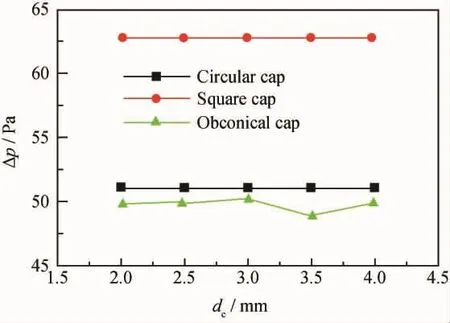

2.2.6 帽罩筛孔径(dc)

图7为开孔率一定,改变帽罩筛孔径(dc)对流化床床层压力降的影响。由图7可知,dc的变化不影响床层压力降。

图7 帽罩筛孔径(dc)对流化床床层压力降(Δp)的影响Fig.7 Influence of cap sieve hole diameter(dc)on bed pressure drop(Δp)of fluidized bed

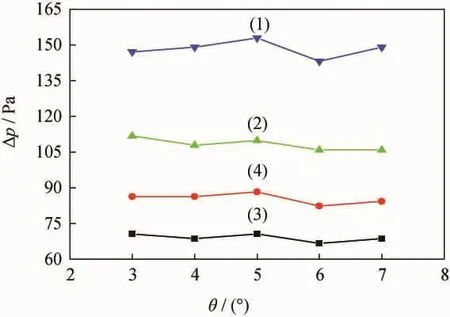

2.2.7 倒锥型帽罩夹角(θ)

图8为倒锥型帽罩与垂直线的夹角(θ)对流化床床层压力降的影响。由图8可知,当气速一定时,压力降随θ的变化很小。

图8 倒锥型帽罩与垂直线的夹角(θ)对流化床床层压力降(Δp)的影响Fig.8 Influence ofθon bed pressure drop of fluidized bed

3 结 论

(1)气-固两相在垂直筛板流化床床层内逆流流动,在帽罩内气-固并流接触,呈快速流态化,无气泡,流化好,床层压力降波动小。

(2)在垂直筛板流化床床层内,气体提升颗粒,克服气-固两相流动产生的摩擦阻力远大于干板压力降;不同型式帽罩压力降不同,方型的压力降最大,圆型与倒锥型的压力降基本相同,倒锥型帽罩夹角对压力降影响小,向下喷射可抑制颗粒夹带。

(3)垂直筛板流化床床层压力降随板孔气速、帽罩底隙高度的增大而增大,随板孔面积与帽罩截面积比,帽罩孔面积与板孔面积之比增大而减小;颗粒循环量增大,压力降增大。

(4)帽罩结构尺寸影响流化床性能,适宜的结构尺寸为,板孔面积与帽罩截面积比为0.42,底隙高与板孔径比在0.36~0.64之间,帽罩孔面积与板孔面积之比应大于1.2。

[1]HARTHOLT G P,RIVIERE R L,HOFFMAN A C,et al.The influence of perforated baffles on the mixing and segregation of a binary group b mixture in a gassolid fluidized bed[J].Powder Technology,1997,93(2):185-188.

[2]DIJKA V J J,HOFFMANN A C,CHEESMAN D,et al.The influence of horizontal internal baffles on the flow pattern indense fluidized beds by X-ray[J].Powder Technology,1998,98(3):273-278.

[3]HULL A S,CHEN Z M,AGARWAL J W,et al.Influence of horizontal tube bank on the behavior of bubbling fluidized beds bubble hydrodynamics[J].Powder Technology,1999,103(3):230-242.

[4]BRIAN W H,KHANH N T.Stripping process with disproportionately distributed openings on baffles:US,6780308B1[P].2004-08-24.

[5]JOHNSON D L,MILL S G,SENIOR R C,et al.FCC catalyst stripper:US,5531884[P].1996-07-02.

[6]JEFFERY K,BRAIN W H,KALIDAS P.Stripping process with horizontal baffles:US,6680030B2[P].2004-01-20.

[7]朱丙田,侯栓弟,龙军,等.一种塔盘式催化裂化汽提器内构件:中国,CN02130790.3[P].2004-03-31.

[8]张振千,赵民刚,毕志予,等.流化催化转化汽提器:中国,CN01212424.9[P].2001-12-05.

[9]中国颗粒学会.2006年年会暨海峡两岸颗粒技术研讨会论文集[C]//2006:660-662.

[10]卢春喜,张永民.气固流化床内构件:中国,CN200610114153.4[P].2008-05-07.

[11]张英,王强.CROSSER格栅在催化裂化装置中的应用[J].中外能源,2010,15(4):69-71.(ZHANG Ying,WANG Qiang.The application of crosser grid in fluid catalytic cracking unit[J].Sino Global Energy,2010,15(4):69-71.)

[12]黄敬,杜佩衡,王荣良,等.新型垂直筛板帽罩结构改进的 研 究 [J]. 化 学 工 程,2009,37(3):23-26.(HUANG Jing,DU Peiheng,WANG Rongliang,et al.Improvement of new vertical sieve tray cap structure[J].Chemical Engineering,2009,37(3):23-26.)

[13]杜佩衡,王荣良,杜剑婷.我国新型垂直筛板塔的性能研究与进展状况[J].煤化工,2001,(3):32-36.(DU Peiheng,WANG Rongliang,DU Jianting.Property research and progress of the new VST in China[J].Coal Chemical Industry,2001,(3):32-36.)