共振对动静压受感器的影响与预防

胡勇杰,任晓霞,周晓丽,党建军

(太原航空仪表有限公司,太原 030006)

0 引言

振动影响飞机的结构性能,导致结构的疲劳损伤,危害飞行安全。近年来随着飞机推力不断加大,机动性能不断提高,其飞行时产生的气动力、不平衡力及其他外力的综合作用,使飞机产生的振型更复杂、振动力更大。在飞机上呈悬臂状安装的动静压受感器可以显示飞行中空气的动静压力变化,反映飞机的飞行速度,若其在飞行中被振开裂或断裂,将严重影响飞机的飞行安全,所以目前军方对动静压受感器的结构强度及抗疲劳性能的要求越来越高,对其规定的抗振试验条件也越来越严酷。动静压受感器的抗振试验,由过去的定频振动变为目前经常采用的宽频带的随机振动。在振动试验中产生共振的概率要远大于定频振动试验。共振是机械振动中破坏力很大的一种振动类型,由于振动引发的机械零件共振失效常有发生[1-2],据不完全统计,近年来,在分析处理的失效件中,已明确定性共振是导致产品断裂失效主要因素的案件已达数10件(次),其中,绝大部分是发生在产品的振动试验过程中,共振导致产品失效,这是在振动试验中不可小视的问题。本文仅就通过对X-1、X-2、X-3动静压受感器的外接管在振动试验中断裂进行失效分析,探讨共振对动静压受感器的影响与预防。

1 试验材料与方法

1.1 试验材料

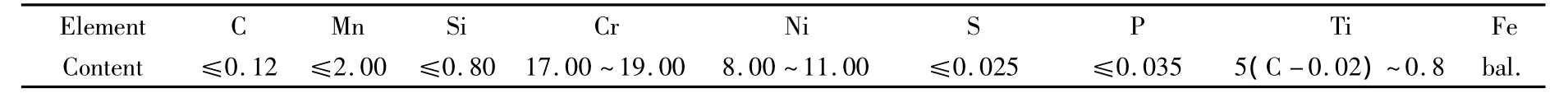

动静压受感器的外接管材料为1Cr18Ni9Ti不锈钢,其化学成分见表1。

1.2 试验方法

采用放大镜、三维视频显微镜和扫描电镜对断口表面形貌和物相组成进行分析,根据GB 2270—1980要求,对外接管用的同批1Cr18Ni9Ti,规格为φ6 mm×0.5 mm的管材进行化学成分、力学性能检查,采用振动台进行故障复现试验。

表1 1Cr18Ni9Ti不锈钢的化学成分(质量分数 /%)Table 1 Chemical composition of 1Cr18Ni9Ti stainless steel(mass fraction/%)

2 试验过程与分析

2.1 理化检查试验

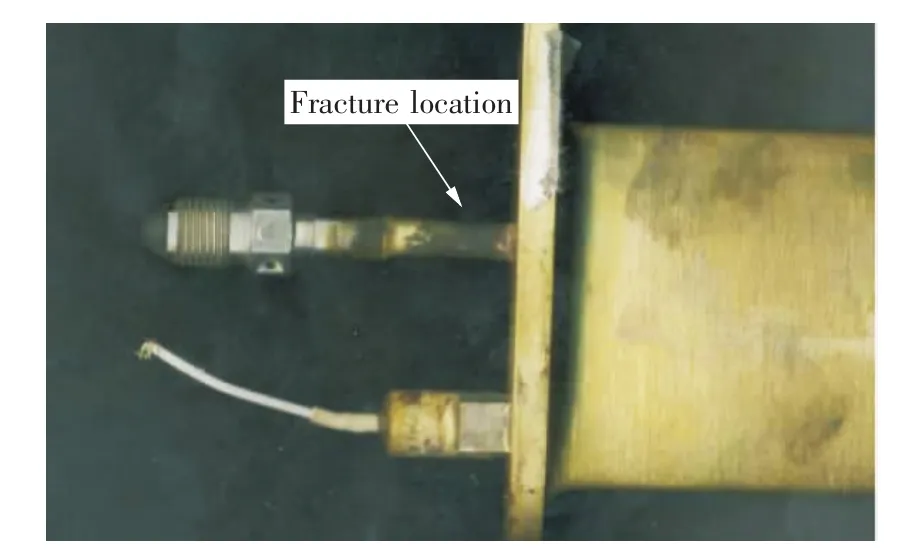

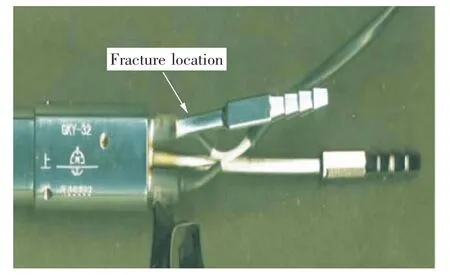

X-1、X-2、X-3动静压受感器的外接管均是在振动试验中从根部断裂。这3个产品在振动试验中的装配结构一样,外接管都是处于悬臂梁状态(图1、图2)。

图1 X-1产品结构Fig.1 Structure of X -1

图2 X-2产品结构Fig.2 Structure of X -2

因以上3个产品的结构、材质、工艺、振动条件及使用条件相似,以下着重采用X-1的理化分析数据判断断裂的失效模式。

2.1.1 材料工艺及产品振动条件

X-1外接管所用材料牌号为1Cr18Ni9Ti不锈钢,规格为φ6 mm×0.5 mm。外接管穿过牌号为H70的夹板上孔洞,采用钎焊工艺将外接管固定在夹板的孔内。

X-1振动试验条件:加速度7.70 g,振频为宽带(15~2000 Hz)的随机振动,分 x、y、z 3个轴向振动。

2.1.2 外观检查

在放大镜下观察,在外接管与夹板焊接焊料堆积的边缘处,有一条沿外接管周向的裂纹,长约6 mm。在裂纹附近未见烧损、撞击、折伤、腐蚀痕迹。从内壁观察,裂纹已穿透管壁,内壁裂纹长约5 mm,裂纹两端无明显尖角。在裂纹附近也未见烧损、撞击、折伤、腐蚀痕迹。

2.1.3 断口宏微观观察及能谱分析

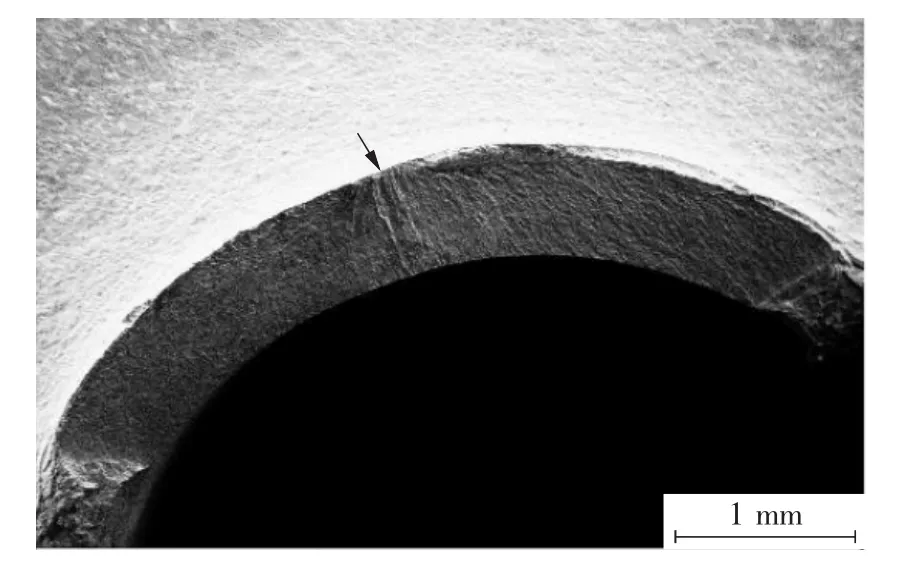

在低倍下对断口进行观察,发现无明显塑性变形痕迹,边缘无剪切唇。在断口中间,靠管外壁有多条向内壁及断口两端展开的撕裂棱线,且中间的几条撕裂棱线已通透内壁。如图3所示,裂纹源在裂纹的中间段,且靠管体外壁一侧,是以线源形式向管内壁及沿管体周向扩展的脆性断口。

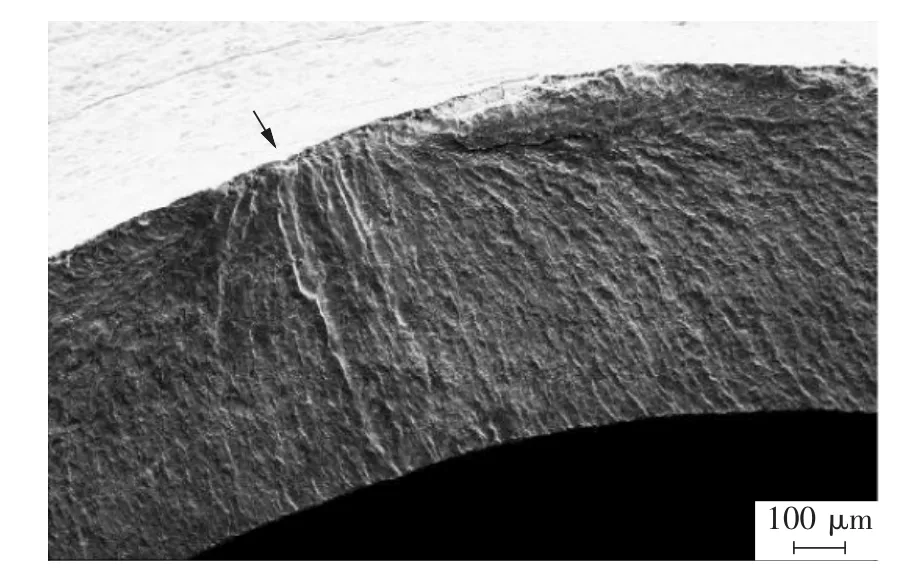

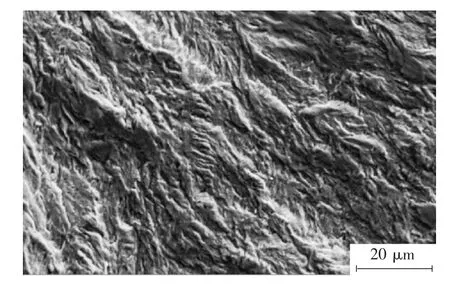

断口的源区为多点连成的线源,以粗大的撕裂棱线扇形展开,在扩展区有与开裂方向一致的放射状线条(图4),有二次裂纹(图5),多处有河流花样、脊骨花样的解理形貌(图5、图6),扫描整个断面,未见疲劳条带,裂纹源处未见夹渣及腐蚀产物。

能谱检查显示在裂纹源区及整个断裂面上均无异常成分或夹渣物存在。

图3 X-1断口全貌Fig.3 Fracture morphology of X -1

2.1.4 组织检查

1)在断口处取样观察,1Cr18Ni9Ti的管体组织为正常固溶体,未见过热、过烧、晶间腐蚀等不正常组织。晶粒度为15 μm,属正常。与管体相邻的铜夹板也无过烧现象,组织正常。

图4 断裂源区Fig.4 Fracture source region

图5 二次裂纹Fig.5 The twice crack

图6 解理形貌Fig.6 Physical morphology

2)在外接管的焊区以外15 mm处取样观察组织为正常固溶体,晶粒度为15 μm,与外接管体断口处高倍组织一致。

2.1.5 化学成分、力学性能检查

根据GB 2270—1980要求,对外接管用的同批1Cr18Ni9Ti,规格为 φ6 mm×0.5 mm 的管材进行了化学成分、力学性能检查,均符合相关设计要求。晶间腐蚀试验也合格。

2.2 理化试验结果分析

通过2.1.3、2.1.5 的试验,说明 X -1 动静压受感器的外接管开裂与材料无关,通过2.1.2、2.1.4的试验也排除了人力扳拧、折伤、烧损、腐蚀等可能导致外接管开裂的因素存在。

外接管与夹板之间的钎焊温度是800℃左右,处于1Cr18Ni9Ti易产生晶间腐蚀的温度敏感区(600~850℃)。但因为实际钎焊时间只有1 min左右,不至于使材料产生晶间腐蚀倾向,高倍组织检查也未发现这一现象。从2.1.4试验看,焊接区与远离焊接区的外接管管体组织毫无差异,均为固溶体,晶粒度都是15 μm,也证实了这一点。另外,从试验还可以看出同在焊接区的H70夹板的熔点只有930℃左右,其组织经钎焊后都未出现过烧现象;而1Cr18Ni9Ti的外接管的熔点高达1400℃,是不会在同一焊接温度下出现过热、过烧现象,所以说外接管从焊接处开裂与焊接温度无关。

从断口检查看,整个断面无塑性变形痕迹,裂纹源起始于管体外壁,呈多点连成的线源,以撕裂棱线的形态展开,并在扩展区存在扇形展开的放射线条说明断口是大应力下的疲劳断口。由于微裂纹不在同一平面汇合,所以断口上往往呈现出与裂纹扩展方向一致的放射线条,其形态与脆性断口的撕裂棱线相似。在一般情况下,放射状线条是大应力疲劳裂纹高速传播的证据[3-7]。

由于是振动中产生的开裂,所以推断造成外接管开裂很可能是由于产品的静频(固有频率)与振动频率形成共振造成的。再者,X-1动静压受感器的外接管在振动试验时呈悬臂梁结构,从理论上讲,悬臂梁结构在振动时,梁的悬空端承受的力要经梁传导至梁的固定端,即外接管与铜板焊接处。如果振动频率较低,梁的悬空端的振幅会加大,在梁的固定端产生的弯曲振动应力往往会远远超过管体材料的疲劳强度,这就必然导致其快速开裂。否则,很难解释在外接管管体上产生这种大应力疲劳断口的原因。

如果以上推论无误,那么在相同的振动条件下,产生同样性质断裂的概率就极大。

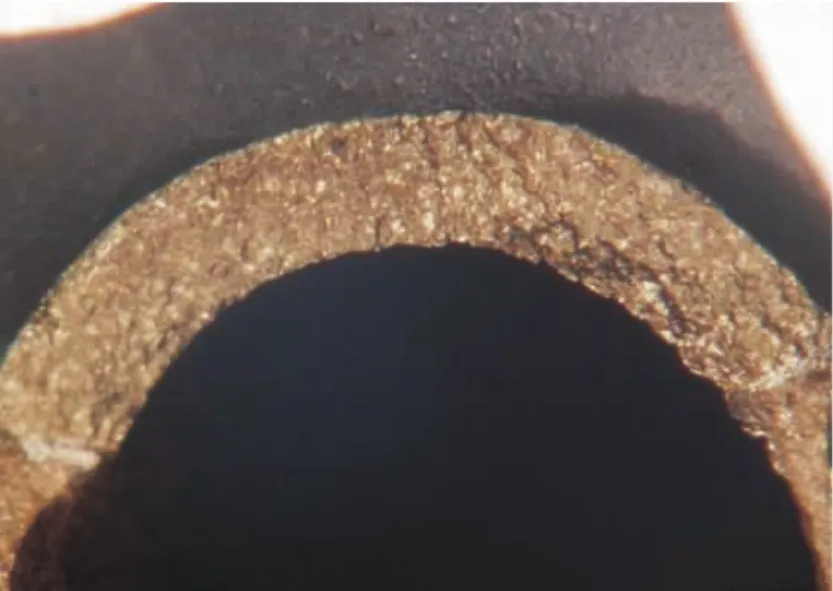

2.3 故障再现与共振参数测试

在振动试验中,又相继发生了X-2和X-3动静压受感器的外接管断裂,断口形貌(图7、图8)与X-1的断口完全一样,都是大应力作用下的疲劳断口。既然3个断口的失效模式一样,那么它们的失效机理也应该一致。如果共振是导致产品失效的主要原因,那么除了振动频率外,产品的静频就是另一不可缺失的条件;而产品的静频又与自身的结构(包括安装结构)有必然关系[6]。通过了解得知X-1、X-2动静压受感器在使用时,外接管与飞行器均是用胶管连接;而振动试验时,外接管却呈悬臂梁状态,在安装结构上存在很大差异。分别对两种产品,在不同连接安装姿态下的振动参数进行了测试,测试结果见表2、表3。

图7 X-2断口形貌Fig.7 Fracture morphology of X -2

图8 X-3断口全貌Fig.8 Fracture morphology of X -3

表2 X-1动静压受感器测试结果Table 2 Test results of X-1 Airspeed detector

表3 X-2动静压受感器测试结果Table 3 Test results of X-2 Airspeed detector

2.4 共振现象分析

通过对X-1、X-2动静压受感器的外接管在不同安装状态下共振参数的分析,可以得出以下结论。

首先,在一般情况下,产品在同一共振频率的受迫振动时,其各部位的加速度不同,甚至差异极大。由表2可以看出,当谐振频率为740 Hz时,X-1动静压受感器夹板部位的加速度均方根是7.60 ~7.75 grm,符合振动试验要求的7.7 grm;但是在外接管部位产生的加速度均方根达63.0~77.5 grm,是规定值的10倍之多。其实在以往的振动试验中也曾多次发现,振动夹具形状、质量差异、产品结构差异、产品装夹位置、姿态、数量都会使加速度值有很大的变化。这种现象也说明,在产品进行振动试验之前应先进行试振,对夹具及产品各部位应进行多点的振动参数测试,以防由夹具或产品结构的因素造成试验失败。并可以及早发现和消除不合理之处,确保产品能在合理状态下进行振动试验。

其次,通过振动试验证实,低频点共振较高频点共振产生的机械破坏力更大。因为当物体的静频与振动频率为整倍数关系时,即f动=k·f静(k为正整数的倍率系数)就会产生共振。在一般情况下频率越高,振幅越小,危害性也越小,大幅低频振动最为危险。振动的振幅表示振动的激烈程度[5]。平常会见到这种现象,当关闭正在高速运转的砂轮后,砂轮片在快要停转前,砂轮机会整体剧烈抖动。这就是低频共振现象,砂轮片由高速运转到停止是一个匀减速过程,其动频也会随之由高频至低频均速下降,在此过程中,会与砂轮机的静频产生n次共振。只是在高频区产生的共振振幅小,不易察觉,只有当砂轮片在快要停转前的低频运转时产生的共振振幅最大,才看到了砂轮机剧烈抖动。从对X-2动静压受感器振动参数测试中(表3)也可以看出,在谐振频率为1670 Hz时,谐振点的加速度值仅为2.92 g;而当谐振频率降为472.94 Hz时,谐振点的加速度值升高到63.5 g。低频谐振点的加速度值大幅提高,必然导致其振幅的急剧增大。我们知道,无论是哪种类型的振动,它对物体的机械破坏机理,都是使物体在受迫振动中,在其内部结构发生相对位移时产生内应力,位移量与内应力成正比,当内应力大于物体材料的疲劳强度时,就会使物体开裂。在高频振动(或共振)时,由于振幅较小,产生的内应力往往小于或等于材料的疲劳强度,一般不会导致物体开裂。即使开裂也往往是因为物体上局部有疵点(如夹渣、腐蚀点、机械伤痕等)存在,使物体的局部疲劳强度小于内应力,往往会以疵点形成点源状的开裂源,其扩展周期也会较长,一般短时间内不会完全断裂[8-9];但是在低频范围内产生振动(或共振)时,由于振幅往往会使物体的内应力大大超过了物体自身的疲劳强度,就会在物体结构强度较薄弱的地方,形成线源形式的开裂源,并以粗大撕裂棱线的形态在较短时间周期内迅速扩展断裂,这也就是X-1、X-2、X-3这3支动静压受感器外接管发生大应力疲劳断裂的原因所在。由此可以看出,低频共振较高频共振产生的机械破坏力更大。

3 对共振破坏的防治

了解了共振对产品机械破坏的机理及危害,就需要采取有效的防治措施。综合有关资料,目前对共振采取的措施基本是从两方面考虑:一是消除共振点;二是降低共振对物体产生的应力影响。

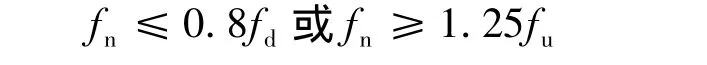

消除共振点,就是将物体的静频移到振动频率之外,条件为:

式中,fn为物体静频,fd为最小振动频率,fu为最大振动频率。但实践起来难度很大,这是因为物体的静频决定于本身的质量(或转动惯量)、刚度和阻尼,对材料单一、结构简单的物体,确定其静频还比较容易;但对于由多种材料制成零部件,并组合成结构复杂的机载设备而言,要求将其各点的静频都移到振动频率范围之外,就不太容易,如果振动频率带范围较大(振动试验就是15~2 000 Hz的带宽),将静频完全移到宽带之外,那就更难了;但是,如果设计时尽量提高产品的静频,使之共振点尽量产生在频率较高的区间内,降低其振幅,减小应力,做起来相对要容易些;但这种办法要重新改动设计,这对新研制的产品相对容易,对已定型的产品,再改动设计难度就大了。所以,消除共振点这种办法,在已定型产品中采用的较少。

降低共振对物体产生的应力影响,一般也是从2个方面考虑:1)提高产品的安全裕度,这种方法不但成本高,而且又涉及到产品的设计改动,这对已定型的产品也不太现实;2)采用阻尼方法,从表2、表3的测试结果可以看出,X-1、X-2动静压受感器的外接管在有胶管连接时,加速度值会低很多,这就是胶管的阻尼作用,使外接管的加速度值大幅下降,振幅减小,产生在外接管根部的内应力也自然会急剧下降;因此,X-1、X-2动静压受感器采用了模拟在飞行器上的装配方式,即在振动试验时用胶管一端固定在夹具上,另一端与外接管相连接,随后参加了多次振动试验,再也没有发生外接管断裂的现象。据有关资料报道,有多种型号的发动机外部导管,多次发生由于共振引起的断裂失效后,采取的大部分解决措施,就是用阻尼方法,即用卡箍将导管固定在发动机上,以期降低共振时导管产生的振幅,此后,导管再未发生断裂[7]。以上案例证明,用阻尼方法降低振幅,是解决产品在受迫振动中产生断裂失效的有效措施之一。

4 结论

1)X-1、X-2、X-3动静压受感器外接管是大应力下的疲劳断裂;

2)X-1、X-2、X-3动静压受感器外接管断裂,原因是其悬臂粱结构在低频振动时,悬空端振幅大,导致固定端部产生疲劳断裂;

3)用阻尼方法降低振幅是防止动静压受感器外接管在振动中产生断裂的有效措施。

[1]刘松.铝合金叶轮共振振型的研究[J].失效分析与预防,2011,6(4):224 -228.

[2]周敏亮,陈忠明.飞机结构的随机振动疲劳分析方法[J].飞机设计,2008,28(2):46-49.

[3]胡世炎.破断故障金相分析[M].北京:国防工业出版社,1979:149.

[4]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:94-143.

[5]上海交通大学编写组.金相断口分析[M].北京:国防工业出版社,1979:92-114,202-205.

[6]屈维德,唐恒龄.机械振动手册[M].北京:机械工业出版社,2000.

[7]陶春虎,钟培道,王任智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000:40-62.

[8]翟洪岩.飞机结构振动疲劳问题研究[J].科技信息,2011(31):137.

[9]王春洁,曾福明,王东.航空发动机主轴承中保持架的振动特性分析[J].轴承,2004(4):9-11.