多层管HIP焊接界面脱粘涡流检测数值模拟研究

肖美华,陈振茂,李 勇,罗广南,祁 攀

(1.西安交通大学机械结构强度与振动国家重点实验室,西安 710049;2.中国科学院等离子体物理研究所,合肥 230031)

0 引言

为冷却面向等离子体部件并进行热交换以产生蒸汽发电,在托卡马克装置面向等离子体部件中大量采用具有HIP(热等压)焊接界面的多层管部件[1]。HIP焊接质量直接影响换热管热交换能力[2],界面缺陷也可能导致异常热应力影响结构完整性,需要役前和在役无损检测手段对其质量进行监控,但目前检测手段尚不成熟[3]。

涡流检测因不需耦合剂、检测灵敏度高、检测速度快和易于实现自动化等众多优点而成为材料无损评价和检测领域中的一种重要方法[4]。针对多层管构件界面局部脱粘缺陷的无损检测技术[5],对典型涡流检测双功能(DF)Bobbin探头的有效性进行数值模拟[6-7],同时为优化探头设计,考察探头主要参数对检出性能的影响。

1 计算方法与计算模型

1.1 Ar方法的基本理论

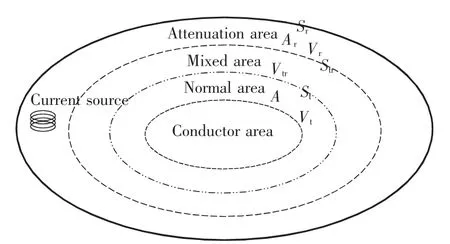

本研究采用自主开发的基于棱边单元和退化向量位方法(Ar)的有限元程序对涡流检测信号进行数值模拟。该程序已经过长时间使用和验证,具有良好计算精度[9]。Ar方法由于在空气区域采用退化向量位,无须对检测线圈进行有限元剖分,方便了对扫查信号的数值模拟。Ar方法中,含导体的正常区域采用一般向量位,含线圈的外部空气区域采用退化向量位,其间的过渡区域采用混合变量(图1)。

图1 Ar方法计算区域划分Fig.1 Simulation regions of Ar method

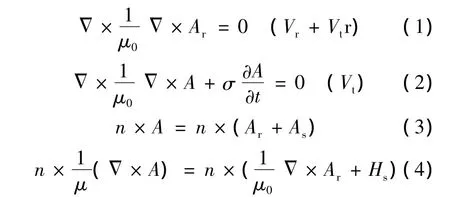

针对涡流检测问题,忽略位移电流的影响,Ar法的控制方程和边界条件为:

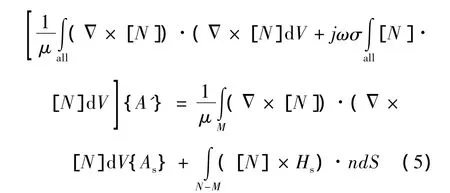

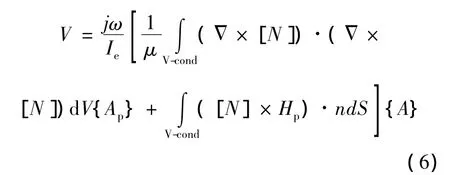

若定义在正常区域A'=A,在外部区域A'=Ar,并基于Galerkin有限元对上述方程进行离散,即可得到以下有限元控制方程:

其中N为形函数,As、Hs是激励线圈在自由空间产生的向量位及磁场强度向量。

基于方程(5)可求解出各区域的向量位及相应的涡流场。检出线圈中的检测电压信号V则可基于互易定理由下式计算。式中Ie为激励电流,Ap、Hp为检出线圈中单位电流在自由空间产生的向量位及磁场强度向量。

1.2 计算模型

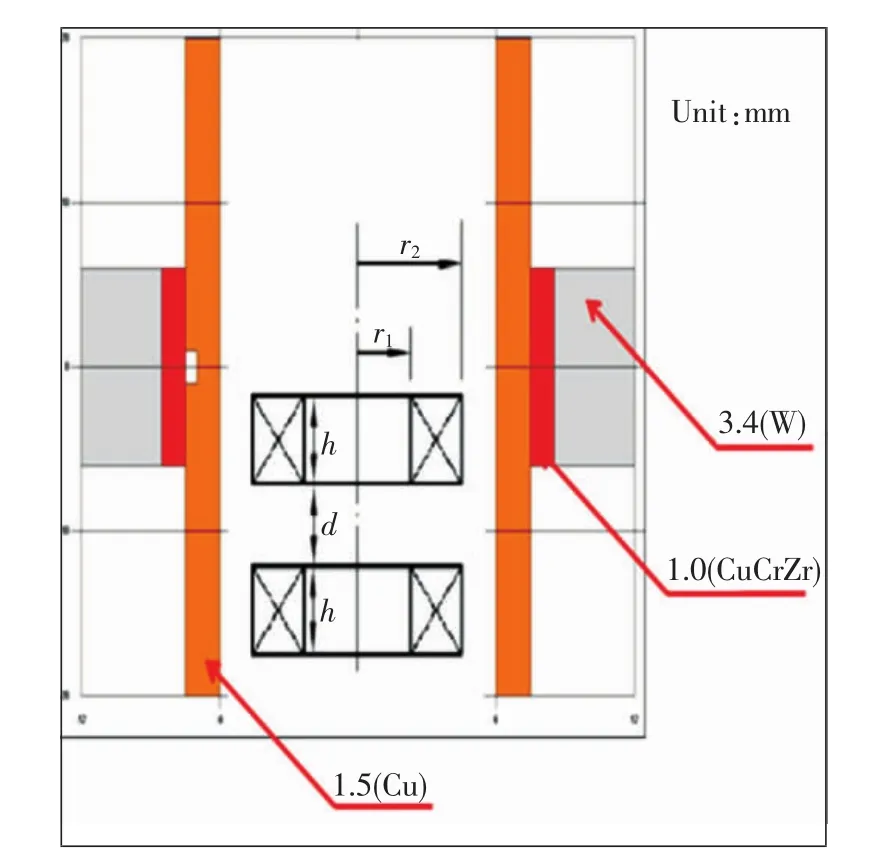

考虑具有3层结构的多层管[10],其中内部铜合金管足够长,而外部的铜管和钨块为有限长度12 mm,各层宽度(成分)如图2所示。采用双功能差动式Bobbin探头从管内部对多层管壁进行涡流检测(2个线圈均同时为激励和检出线圈,且输出为其差信号);考虑局部剥离缺陷发生于Cu与合金铜界面,在周向和轴向边长相同,径向宽度为0.5 mm,缺陷内部设为空气区域。各层管均为非磁性材料,电导率分别为:内部铜管σ1=5.80 E7 S/m,铜中间层 σ2=4.50 E7 S/m,钨 σ3=1.82E7 S/m。

图2 差动式Bobbin探头多层管道检测数值计算模型Fig.2 Numerical model of multilayer tube ECT for DF Bobbing probe

2 计算结果及分析

2.1 涡流检测可行性分析

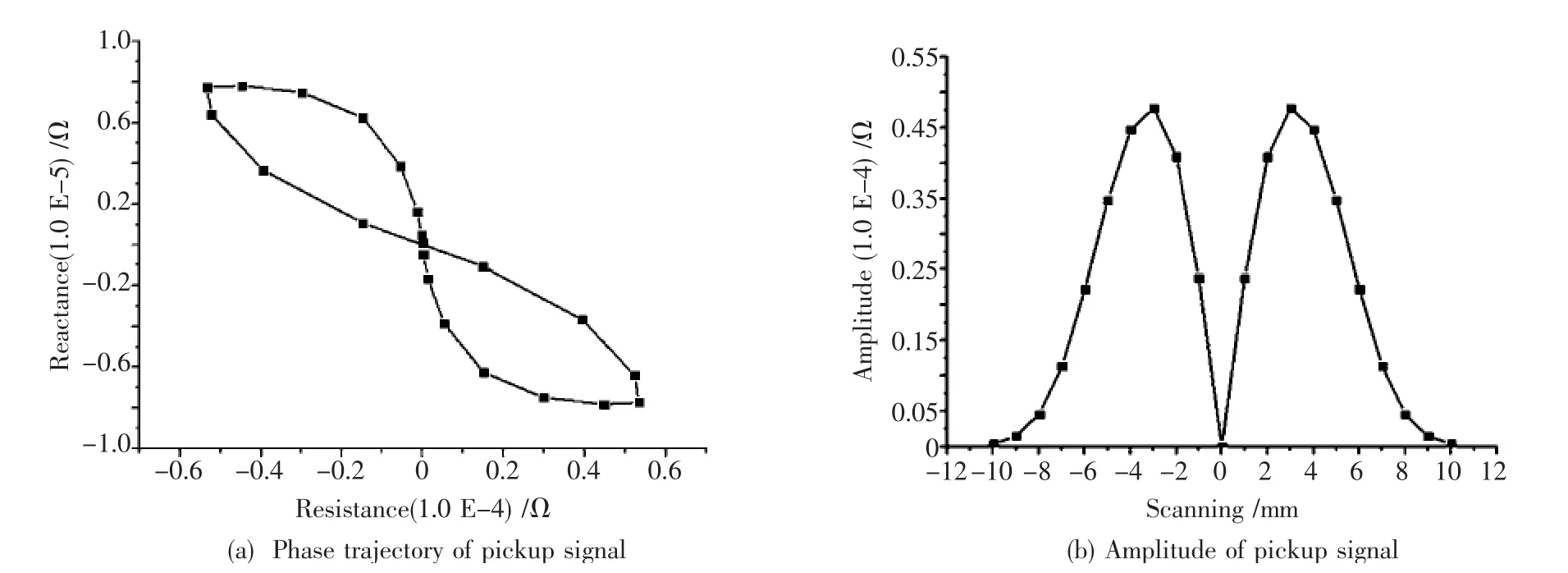

首先,采用设定的探头尺寸参数,对多个不同大小缺陷在不同频率时的信号进行了计算。采用的具体探头参数为:内半径r1为4 mm,外半径r2为5 mm,探头宽度为 3 mm,探头线圈间距为3 mm,总激励电流为1 A。探头与检测对象管同轴,沿轴向从-10 mm扫查至10 mm,以1 mm间隔计算检测信号。计算中总有限单元数为13440,分别计算有缺陷和无缺陷时的检测信号,并将其差值作为最后输出信号。图3给出了5 kHz激励频率时长宽各5 mm、深度为0.5 mm的界面缺陷对应检测信号,其中3a为相图,3b为幅值的变化,可见有明确信号指示。

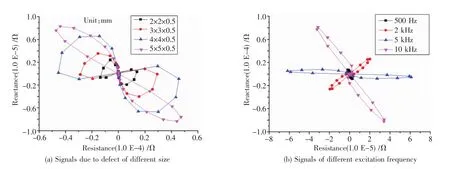

图4a给出了不同大小缺陷的信号的比较。信号随缺陷大小增加而增加,但相位基本相同,表明相位主要缺陷深度相关。图4b为不同激励频率下的信号,当激励频率为10 kHz时信号最大。但进一步增频率时信号会减小,表明10 kHz左右是最佳检测频率。从图4可见,即使对于长2 mm、宽度为2 mm的缺陷,信号也较明确,表明可检的可能性很大。

图3 典型检测信号计算结果(5 kHz,5 mm×5 mm×0.5 mm缺陷)Fig.3 Typical simulation results of pickup signals(5 kHz,5 mm ×5 mm ×0.5 mm defect)

图4 不同缺陷大小和激励频率信号的影响Fig.4 Dependence of pickup signals on the defect size and excitation frequency

2.2 探头参数对信号的影响

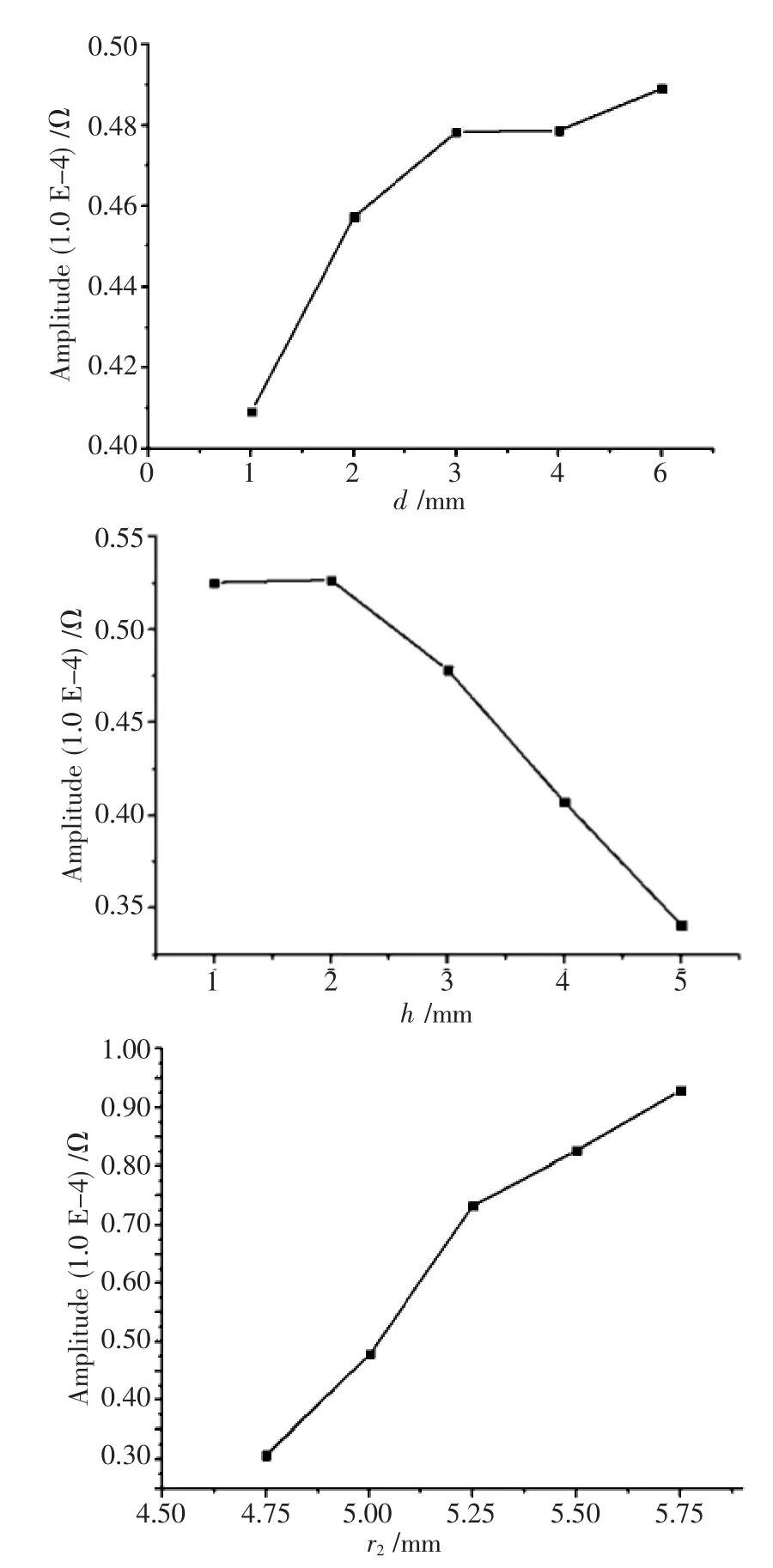

为考察探头主要参数对检测信号的影响,以改进探头设计,提高检测性能,以上述所选择探头参数为基值,对探头外半径r2、宽度h及间隔d对信号的影响进行了数值模拟[4]。具体结合管径和钨块宽度,考虑的参数变化范围为:线圈间距d分别为:1.0、2.0、3.0、4.0、5.0 mm,线圈宽度分别为:1.0、2.0、3.0、4.0、5.0 mm 和外半径分别为:4.75、5.00、5.25、5.50、5.75 mm。

图5a给出了只改变Bobbin探头线圈间距d时的缺陷信号幅值的变化。探头间距增大时,信号幅值逐渐增大,但3.0 mm以上增加幅度减缓。考虑到在探头间距太大会导致边界效应增加,取探头间距为3.0 mm可有效提高灵敏度,且一定程度抑制边界效应。

图5b为线圈宽度 h 分别取 1.0、2.0、3.0、4.0、5.0 mm时的检测信号。这时线圈宽度增加时信号减小,当探头宽度与被检测管壁厚(本研究中为1.5 mm)相当时,灵敏度较大。考虑到线圈绕线空间,宽度取2 mm较为适当。

图5c为探头线圈外半径 r2变化时(4.75、5.00、5.25、5.50、5.75 mm)对信号幅值的影响。很明显增加探头外径可有效增加检测灵敏度,但外径过大会影响探头通过能力,进一步考虑到探头封装的影响,外径取为11.5 mm较为妥当。

图5 探头各参数对检测信号的影响Fig.5 Influence of probe parameters on the detectability

3 结论

1)基于DF Bobbin探头的涡流检测是较大界面脱粘缺陷的有效检测方法。

2)在一般情况下,线圈间距和外径增加时缺陷信号增加,线圈宽度增加时信号减小。本研究合适的检测条件为:探头间距3 mm,外径11.5 mm,宽度2 mm。

[1]邱厉俭.聚变能及其应用[M].北京:北京科学出版社,2005:33-39.

[2]刘凯.热交换器管子涡流检测[J].无损探伤,1990(3):23-27.

[3]石永春,刘剑峰,王文娟.管道内检测技术及发展趋势[J].工业安全与环保,2006,32(8):46 -47.

[4]Chen Z M,Yusa N,Miya K.Some advances in numerical analysis techniques for quantitative electromagnetic nondestructive evaluation[J].Nondestructive Testing and Evaluation,2009,24(1-2):69-102.

[5]黄平捷.多层导电结构厚度与缺陷电涡流检测若干关键技术研究[D].杭州:浙江大学,2004:17-29.

[6]陈德智,黄振华,廖述圣,等.蒸汽发生器管道涡流检测细小缺陷的计算[J].华中科技大学学报,2007,35(8):41-43.

[7]黄振华.涡流无损检测探头信号的数值模拟[D].武汉:华中科技大学,2007:23-33.

[8]高玄怡,朱志勇,张卫民,等.涡流探头结构优化的实验研究[J].无损探伤,2004,28(6):28 -30.

[9]Fukutomi H,Takagi T,Nishikawa M.Remote field eddy current technique applied to non-magnetic steam generator tubes[J].NDT & E International,2001,34(1):17 -23.

[10]郑建才.电涡流检测技术在多层厚度检测中的应用研究[D].杭州:浙江大学,2003:37-60.