回火温度对超高强度不锈钢的力学性能和微观组织的影响

刘丽玉,钟 平,王 祺,张业勤

(1.北京航空材料研究院,北京 100095;2.中航试金石检测科技有限公司,北京 100095)

0 引言

超高强度不锈钢具有优异的强韧性、高的比强度和高的固有疲劳强度,主要用于飞机主要的承力构件,如起落架、机翼主梁,随着航空主承力件的发展和科学研究的深入,起落架用超高强度不锈钢的研究非常必要和紧迫。一般来说,强度的提高总是伴随着韧性的降低,反之亦然,如美国曾研究的超高强度不锈钢 AFC-77[1-4],采用二次硬化机理可使抗拉强度达到1 980 MPa,但冲击韧度仅为31 J/cm2,无法用作重要承力构件。因此优异的强韧性结合是超高强度钢发展的重要目标。北京航空材料研究院大炉试制出强度达1900 MPa的超高强度不锈钢。经过多炉次的试验研究,其抗拉强度σb达到了300M钢或Aer-Met100钢的水平。本研究主要分析了该新材料不同回火温度下的力学性能、显微组织和奥氏体含量,为设计选材提供参考。

1 试样制备和试验方法

1.1 试验材料及热处理

试验用钢采用“双真空”熔炼工艺,自由锻,始锻温度为1150℃,终锻温度≥900℃,锻料经1080℃下标准热处理1h,油冷淬火,-73℃/2 h空冷回火,冷处理后,分别经200~650℃不同温度下回火4h。

1.2 力学性能测试方法

拉伸测试试样为d=10 mm的标准短比例试样,按HB 1543—1996采用Instron 5887万能材料试验机测试抗拉强度、屈服强度、延伸率和断面收缩率。冲击韧性试样为标准夏比U型缺口试样,按HB 1544—1996采用ZBC230全自动冲击试验机进行冲击试验。在A2000型洛氏硬度计上测量试样的洛氏硬度值,最大载荷为150 kg。

1.3 微观组织测试方法

从冲击试样上切取金相试样,经研磨、抛光和硝酸酒精溶液浸蚀后在OLYMPUS PME3型金相显微镜上观察显微组织。物相分析用D8 Advance型X射线衍射仪,在JSM5600型扫描电镜上观察断口形貌。

2 试验结果和讨论

2.1 不同回火温度下力学性能和断裂特征

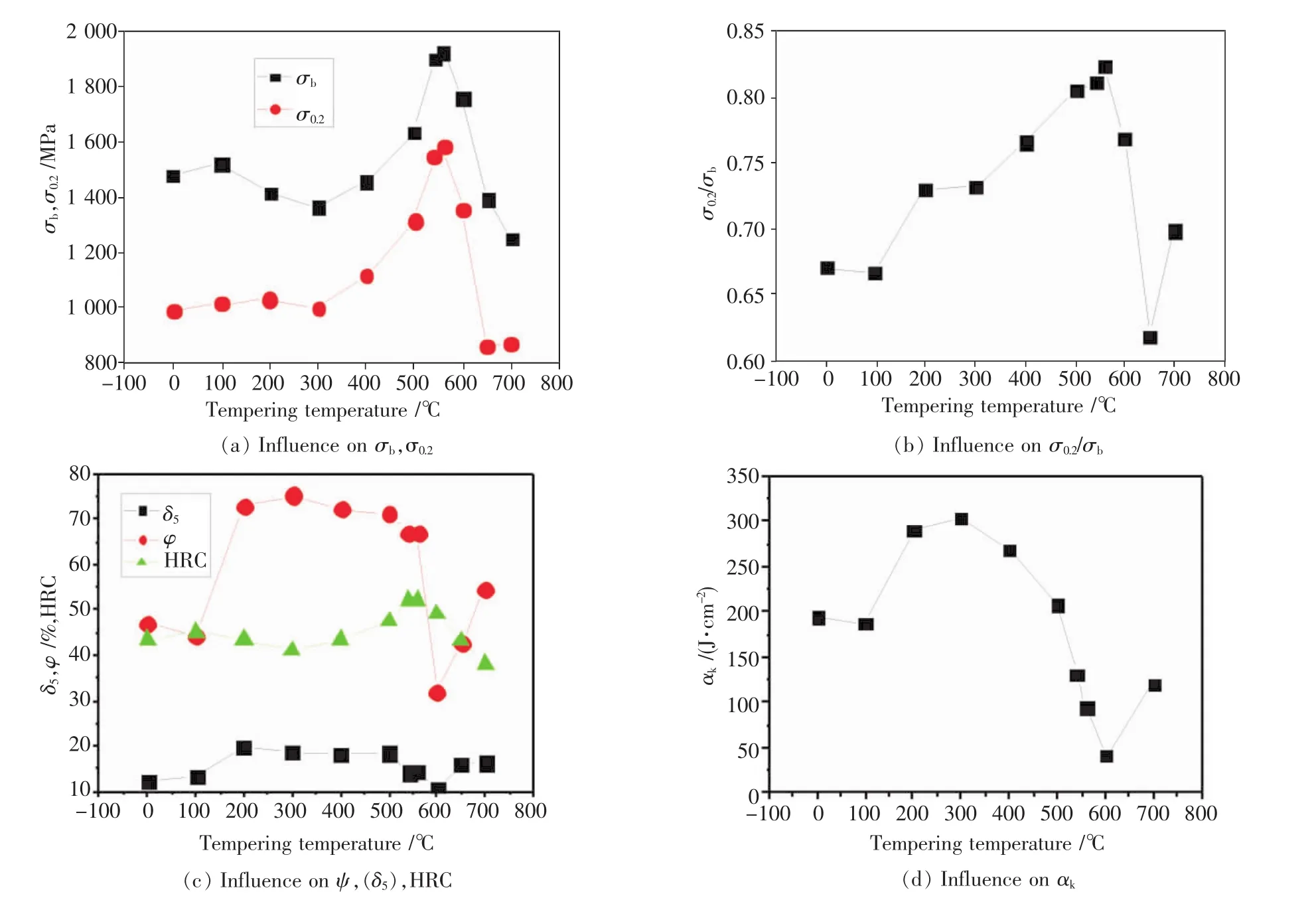

图1给出了实验用钢1080℃淬火后,回火温度对超高强度不锈钢力学性能的影响,从图1a可以看出,低于300℃回火时,随回火温度的升高,抗拉强度呈下降趋势,但幅度较小,且强度值基本与淬火后强度相当(图1中回火温度为0的点)。随后随回火温度升高抗拉强度显著提高,在560℃下达到最大值1 920 MPa。在300℃以上回火屈服强度显著升高,在560℃下达到最大值1 395 MPa,560℃以上回火,抗拉强度和屈服强度显著下降。随回火温度的升高,屈强比也呈先升高后降低的趋势,且在560℃时达到峰值(图1b)。

图1 回火温度对试验用钢力学性能的影响Fig.1 Influence of tempering temperature on mechanical properties of the steel

从图1c中可见,回火温度为200℃时,延伸率和断面收缩率较淬火态有很大幅度的升高,但200~560℃范围内回火,延伸率和断面收缩率等塑性指标变化不大,回火温度上升至600℃,延伸率和断面收缩率等塑性指标降低至最低峰,而回火温度为540~560℃时,试验用钢在保证高抗拉强度下具有优良的塑性,此时延伸率和断面收缩率最高可达到14%和67%,硬度也达到最大值。且从这些指标看,560℃回火稍优于540℃回火,但冲击功随回火温度的升高,冲击功下降(图1d)。在540℃回火时,冲击韧度在130 J/cm2以上。560~600℃下回火时,冲击韧度降低至90~40 J/cm2,下降幅度较大,故就其综合性能而言,540℃回火温度最佳。

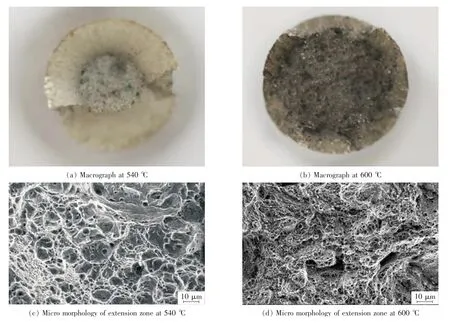

图2为拉伸试样的断口形貌,也看见回火温度过高对试验钢性能的影响,当回火温度560℃以下时,断口的纤维区为典型的韧窝断裂特征,剪切唇面积较大,颈缩大,而回火温度在600℃及以上时,断口呈类似氧化特征,此时纤维区微观特征则表现为韧窝明显变浅变小,说明在此温度下回火材料的塑性及韧性较差。综合回火温度对力学性能以及断裂特征的影响可见,此超高强度不锈钢经1 080℃淬火+深冷处理+540℃/4 h回火后材料具有良好的强韧性;而回火温度更高,导致过时效,抗拉强度降低。超高强度不锈钢的最佳回火温度为540℃。

图2 超高强度不锈钢不同回火温度下典型拉伸断口形貌Fig.2 Typical fractographs of steel after tempering at different temperature

2.2 不同回火温度下显微组织和逆转变奥氏体

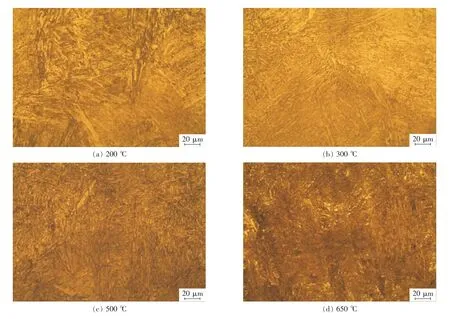

图3是试验钢淬火后不同回火温度下的回火组织。300~650℃回火后的组织均为回火马氏体,板条状马氏体清晰可见,此钢中含一定比例的Co、Mo、Cr、Ti合金元素,提高了马氏体的回火抗力[5]。300℃以下回火时,有少量的白亮条块铁素体沿原奥氏体晶界分布,随回火温度的升高,马氏体板条状细化,铁素体逐渐减少,500℃以上时,马氏体板条间出现奥氏体,而回火温度650℃以上时,仍是回火马氏体组织,但出现较多的白色条块状的逆转变奥氏体,逆转变残余奥氏体沿马氏体束界形成并向束内发展。

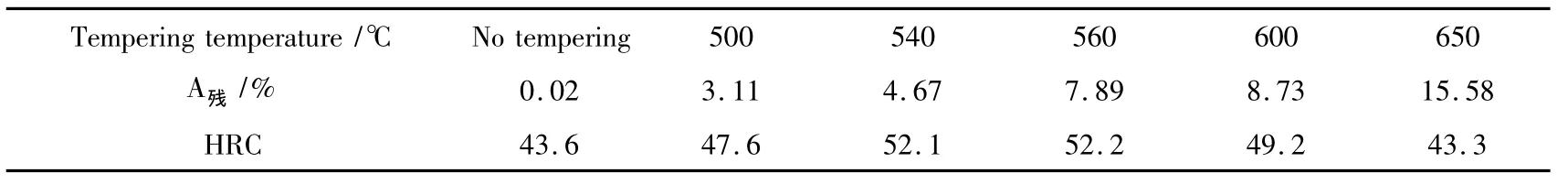

钢中残余奥氏体对其力学性能的作用愈来愈受到人们的重视,钢中稳定的残余奥氏体具有钝化裂纹扩展在应力及应变作用下诱发马氏体相变,产生形变诱发塑性及强化(TRIP)效应,提高材料的强韧性及疲劳寿命。表1是用X射线衍射测得试验用钢回火过程中残余奥氏体量随回火温度变化结果,可以看出,500~650℃温度范围内回火,马氏体发生部分逆转变,540℃回火后组织中出现少量逆转变奥氏体。文献[6-7]指出:在裂纹扩展前沿奥氏体向马氏体转变可由于吸收大量能量,显著松弛裂纹尖端的三向应力场,延缓裂纹扩展而提高断裂韧性。这是获得超高强度高韧性的其一机理。此外,奥氏体含量还显著影响试验钢的硬度。回火后硬度取决于沉淀强化和马氏体基体强度,也反映了奥氏体含量的变化[6]。540℃回火,沉淀强化作用很强,基体强度高,逆转变奥氏体含量较少,故硬度达到最高值;随回火温度的升高(650℃),马氏体逆转变加剧,残余逆转变奥氏体含量显著增多,沉淀强化作用和基体强度减弱,硬度显著下降;因此,淬火后540℃回火获得良好的强韧性配合的主要原因与形成的组织中存在一定量的稳定残余奥氏体有关。

图3 超高强度不锈钢不同回火温度下金相组织Fig.3 Microstructure of steel after tempering at different temperature

表1 不同回火温度下残余奥氏体含量和硬度Table 1 Residual austenite and hardness after tempering at different temperature

3 结论

1)试验用超高强度不锈钢在100~650℃范围内,随回火温度升高,抗拉强度和屈服强度先升后降,在540~560℃达到最大值,且硬度也达到峰值。600℃以上回火,出现过时效,力学性能明显变差。

2)经1080℃淬火+540℃/4 h回火,材料的力学性能分别为 σb=1902 MPa,σ0.2=1395 MPa,ψ =14%,δ5=67.8%,ak=130 J/cm2,此时超高强度不锈钢为均匀细小的回火马氏体组织,含有少量的逆转变奥氏体,强韧性配合较好,达到航空结构件高强高韧要求。

[1]Dahl J M,Novotny P M.Airframe and landing gear alloy[J].Advanced Materials& Processes,1999,155(3):23 -25.

[2]Chandahok V K,Dulis E J,Kasak A.Development of new and useful elevated-temperature steels for aircraft applications[R].ASD-TR-61-386.

[3]刘树勋,李培杰,曾大本,等.析出硬化型热强钢中合金元素的作用机制[J].钢铁研究学报,2004,16(1):44-48.

[4]Antolovich S D,Singh B.On the toughness increment associatedwith the Austenite to Martensite phase transformation in TRIP steels[J].Metallurgical and Materials Transaction B,1971,2(8):2135-2141.

[5]赵振业,李志,刘天琦,等.探索新强韧化机制开拓超高强度钢新领域[J].中国科学工程,2003,5(9):39-42.

[6]韦习成,李麟,符仁钰.TRIP钢显微组织与性能关系的评述[J].钢铁研究学报,2001,13(5):71-76.