感应器安装座断裂分析与结构设计优化

朱水珍,蒋江明

(1.株洲南车特种装备科技有限公司,湖南 株洲 412005;2.株洲九方装备股份有限公司,湖南株洲 412001)

0 引言

感应器安装座各组件采用混合气体(80%Ar+20%CO2)保护焊进行焊接,安装座起固定和安装感应器的作用。机车运行过程中安装座受感应器自重及较小的交变载荷。机车运行3年后,反馈个别安装座加强筋焊趾位置焊缝产生裂纹,裂纹扩展进而导致底板断裂。安装座开裂位于底板和加强筋的焊缝交接处,加强筋焊缝的垂直高度设计为5 mm(图1)。焊缝的强度设计经过有限元分析软件分析和计算,强度足够满足产品的运行载荷要求。为确定焊缝开裂的原因,对发生开裂的失效件和同批次库存产品进行焊缝的解剖、焊接组件的理化分析,以防止在机车运行过程中再次发生类似故障,为产品结构设计与优化提供参考。

1 试验过程与结果

1.1 感应器安装座受力情况分析

感应器安装座装配在机车转向架底部,离轨道面垂直高度约300 mm,裂纹源位于加强筋与底板焊缝焊趾热影响区,该处为机车运行过程中安装座自重与交变载荷合力力矩最大位置(图1)。

1.2 断口宏观观察

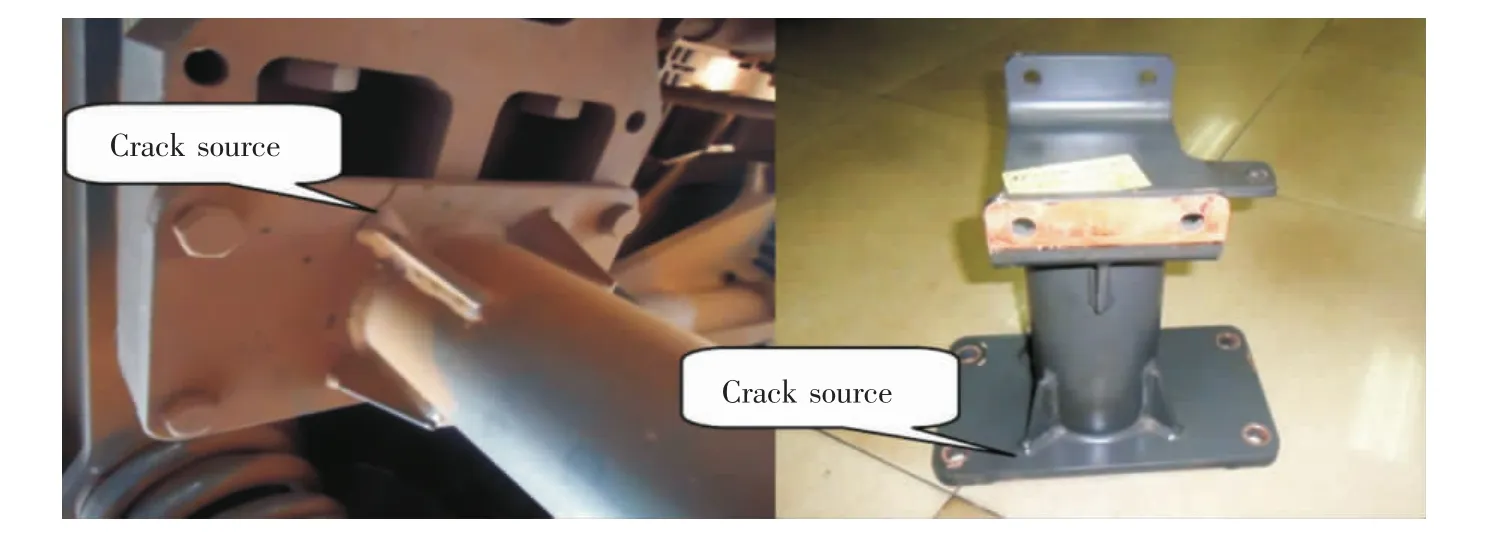

通过对现场回收的6件发生开裂的安装座进行外观观察可知,发生开裂的安装座,其开裂位置90%在加强筋焊趾位置(图2),个别焊缝焊趾存在明显的焊接夹渣缺陷;10%在筋板焊趾加强筋侧热影响区位置,该处存在局部轻微咬边[1](图3)。

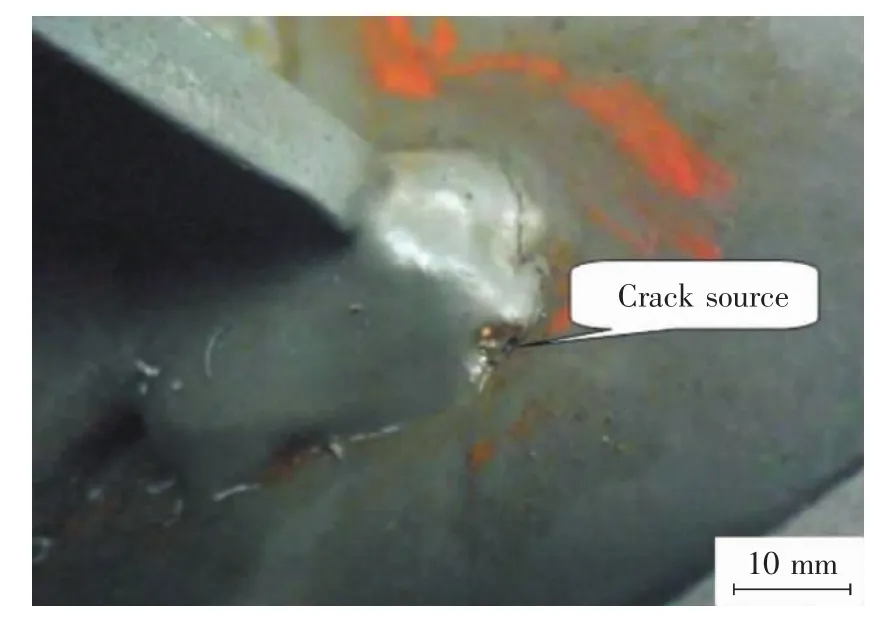

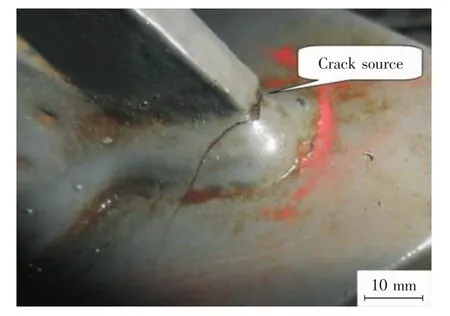

安装座共有对称的4处加强筋,其焊趾位置多数均发生不同程度开裂。将开裂处剖开后发现,断口平整、细腻,颜色较深并已锈蚀。具有明显的单一疲劳源、疲劳裂纹扩展区(椭圆标识区域)和瞬时断裂区(椭圆标识以外区域),断口表面形貌呈海滩(或贝壳)花样[2](图4、图5)。图4中裂纹源位于海滩(或贝壳)花样放射区中心,即加强筋焊趾位置,且疲劳裂纹扩展区面积占约整个断口面积的75%以上,可见产品使用过程中所受交变载荷较小,即裂纹扩展缓慢。与之对称的底板断口图5中显示,疲劳裂纹扩展区和瞬时断裂区有明显分界线。

图1 感应器安装座装配图与成品Fig.1 Product and installation of the inductor

图2 裂纹源位于加强筋板焊趾处Fig.2 Crack source located strengthen ribs at the weld toe

图3 裂纹源位于加强筋焊趾热影响区Fig.3 Crack source located strengthen tendons weld toe heat affected zone

图4 加强筋焊趾处断口形貌Fig.4 Fracture morphology of stiffener at the weld toe

图5 底板断口形貌Fig.5 Fracture morphology of bottom plate

1.3 化学成分分析

采用日本岛津PDA-7000发射光谱仪对感应器安装座各焊接组件进行化学成分分析,分析结果符合GB 3531中16MnDR的技术要求。

1.4 金相检验

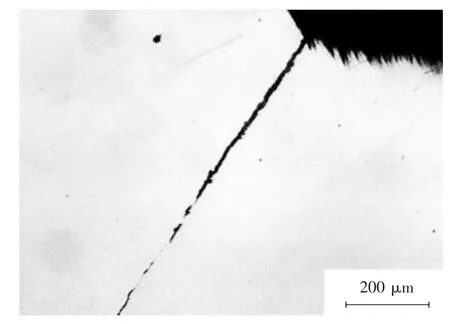

用线切割将开裂处剖开并进行低倍腐蚀,箭头指示处焊趾位置宏观上无明显焊缝夹杂缺陷。裂纹由焊缝熔池较浅处萌生,并向底板扩展,裂纹平直,见图6。由图可知,焊缝内部无明显未熔合等焊接缺陷;但裂纹萌生处焊缝熔池较浅。结合全部发生断裂产品的外观特点综合分析可知,焊缝熔池较浅是发生断裂的原因之一。

图6 裂纹沿焊接热影响区扩展Fig.6 Crack extended along the weld heat affected zone

通过对底板、加强筋、圆管取金相试样,各焊接组件A类硫化物类夹杂物等级均为i=0.5,B类氧化铝类夹杂物i≤1、D类环状氧化物类夹杂物等级i=1,显微组织均为正常的热轧型材正火态组织(即晶粒度均为7.5级,显微组织为珠光体+铁素体组织)。

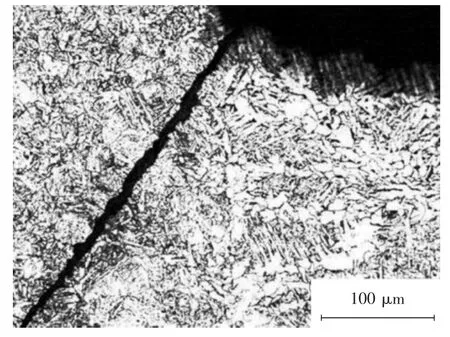

对图6微裂纹处进行腐蚀,观察裂纹微观形貌,由图7、图8可知,裂纹为典型的穿晶裂纹[3]。由于构件工作时所受载荷较小,发生穿晶裂纹的原因为裂纹源处焊缝熔池较浅,个别存在外观缺陷或开口状缺陷,机车运行时,该处应力集中,受交变载荷,导致产生疲劳裂纹并缓慢扩展。

2 分析与讨论

由上述分析知,产品发生开裂处位于筋板焊趾焊缝熔池较浅处,该处结构上形成应力集中缺口[4],并且该处所受的综合力矩最大。圆管与底板的焊接结构设计有多处焊缝,焊接时焊缝内部焊接综合应力较大[5]。经生产现场确认,在实施产品焊接时,部分焊工在加强筋焊趾位置收弧或起弧,造成加强筋焊趾处出现熔池过浅或焊接缺陷(收弧或起弧时焊接电流较小)的几率增加[6],并导致焊缝强度降低。另外产品的焊缝性能等级为BS EN15085-3:2007标准CP C2,检查等级为CT3,即生产过程中未对焊缝进行消除焊接应力处理,也未对焊缝进行无损检测的要求[7]。生产过程中对焊缝表面可能存在的焊接缺陷未进行无损检测手段把关,安装座产生疲劳裂纹的隐患未能有效排除。

图7 裂纹低倍形貌(未侵蚀)Fig.7 Crack morphology(not etching)

图8 裂纹形貌Fig.8 Morphology of the crack

为查找安装座开裂是否存在其他原因,组织重新生产10件安装座,焊缝表面及焊缝周围20 mm范围内经磁粉探伤合格后,交付机车运营现场进行不合格安装座的更换。机车运行1个月后,磁粉探伤合格的部分安装座在同一位置仍有部分产生微裂纹;因此,产品焊缝密集,焊缝内部应力较大,也会造成产品相同位置发生开裂。

机车运行时,因焊接组件所受的载荷较小,焊缝和组件结构设计强度不够不是发生底板开裂的根本原因。当焊缝表面存在目视不易发现的咬边、气孔、未熔合等焊接缺陷时,降低了焊接组件的有效截面积和造成应力集中[8];另焊接内应力未消除时,焊缝疲劳性能降低,疲劳裂纹极易从缺陷或缺口处萌发,并缓慢沿底板焊缝热影响区扩展(机车运行已达3年),最终导致底板断裂。为弥补上述不足,该产品生产工序必须增加对焊缝的无损检测和焊后去应力退火处理,也可以考虑优化结构设计,减少焊缝数量或采用铸钢件整体铸造成型(设计变更为铸钢件)。

3 结论

感应器安装座裂纹为疲劳裂纹,为防止类似问题再次发生,在不增加成本的前提下,可进行如下焊接工艺或整体采用铸钢件:

1)为减少加强筋焊趾位置焊接缺陷发生的几率,产品组焊时严禁在结构件焊趾位置收弧和起弧。

2)将安装座底板改为铸钢件底座,与圆管进行对接焊,最终将圆管与底板焊接的焊缝数量由9条减少至1条对接焊缝,以减少焊缝数量和降低焊缝焊接应力。

3)经设计计算,将整个安装座采用ZG275-485H铸钢件整体铸造成型,铸件加工前进行退火,从根本上消除焊接缺陷和焊接应力。

[1]蒋江明,朱水珍.客运专线铁路道岔台板焊缝开裂分析[J].理化检验:物理分册,2010,46(5):327 -328.

[2]王仁智,吴培远.疲劳失效分析[M].北京:机械工业出版社,1987:13.

[3]G.亨利,D.豪斯曼特.宏观断口学及显微断口学[M].北京:机械工业出版社,1997:21.

[4]蒋江明,朱水珍.客运专线道岔铁垫板断裂分析[J].失效分析与预防,2009,4(4):206.

[5]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2005:175.

[6]武传松.焊接热过程与熔池形态[M].北京:机械工业出版社,2008:238.

[7]欧洲电工标准化委员会.BS EN 15085-3:2007.铁路上的应用—铁路车辆及其部件的焊接—第3部分:设计要求[S].布鲁塞尔:CEN,2007.

[8]孟广喆,贾安东.焊接结构强度和断裂[M].北京:机械工业出版社,1986:198.