新型低成本钛合金高周疲劳性能和断裂韧度

商国强,王新南,费 跃,李 军,祝力伟,朱知寿

(北京航空材料研究院,北京 100095)

0 引言

钛合金作为近几十年发展的新型轻金属材料,具有强度、模量、韧性、高损伤容限和可焊接等优良的综合性能匹配,广泛应用于航空、航天、舰船、石化等领域[1-7]。为了满足新一代航空航天飞行器大量采用钛合金来实现高减重、长寿命和低成本的设计与应用需求,迫切需要发展具有我国自主知识产权的高性能、低成本钛合金,在降低飞机生产成本的同时,提高我国钛合金在军机和民用领域的用量和应用水平。

近期北京航空材料研究院采用低成本优化控制和综合高性能工艺控制等技术成功研制一种具有我国自主知识产权的航空用Ti-Al-Mo-Cr-Zr系低成本钛合金,其设计思路是可获得高强度、良好塑性、高断裂韧性和抗疲劳等良好的综合性能匹配,同时又兼生产成本低的特点。本研究主要分析新型低成本钛合金为双态和片层2类典型组织对拉伸性能、断裂韧性以及高周疲劳性能的影响规律,为低成本钛合金在新一代航空航天飞行器上的设计和应用提供理论和实验依据。

1 试验材料与方法

试验用低成本钛合金原材料为经过3次真空自耗电弧熔炼制备出的合金锭,后经开坯、锻造、精锻等工序加工成φ120 mm的棒材,通过金相法测定该合金的相变点温度在925℃附近。

2种组织类型通过不同的热处理工艺获得,其中获得双态组织的热处理制度为:680℃/2h,AC;获得片层组织的热处理制度为:895℃/2h↗940℃ /0.5 h,AC+680℃ /2 h,AC。

疲劳试样为光滑(Kt=1)试样,其标距处的净截面尺寸为φ5 mm,其他尺寸根据GB 15248及试验机夹头确定。断裂韧度试样为紧凑拉伸试样,试验方法按GB 4161—2007执行。合金金相试样采用化学成分配比为1HF-2HNO3-50H2O(体积分数)的Kroll试剂腐蚀;利用JSM-5600LV型扫描电镜对低成本钛合金的微观组织和疲劳断口进行观察分析。

2 试验结果与分析

2.1 显微组织观察

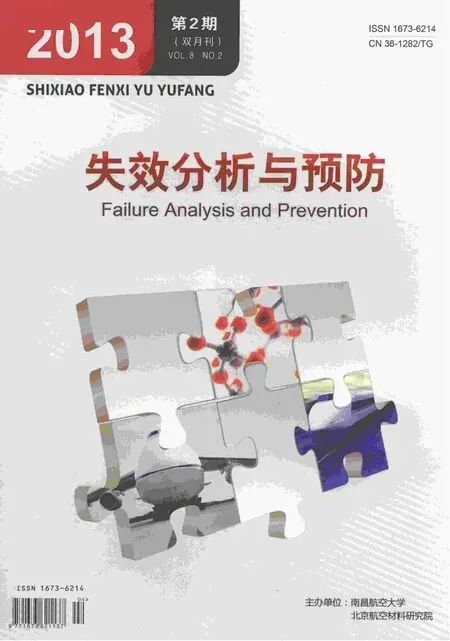

低成本钛合金的显微组织如图1所示。可以看出,经680℃/2 h,AC普通退火后,低成本钛合金为典型双态组织(图1a),显微组织由初生α相以及在冷却过程中从残留β相中析出的细小短棒状或片状α相组成,没有明显的晶界产生。

图1 低成本钛合金的显微组织Fig.1 Microstructures of low cost titanium alloy

低成本钛合金经895℃/2 h↗940℃/0.5 h,AC+680℃/2 h,AC准β退火后,形成了明显的晶界,细片状的次生α相从晶界以及晶内同时析出,且析出的细片状α相与β基体保持伯格斯位相关系[8]。这是由于合金在经过固溶时效处理过程中,α相与β相的原子排列相近并能较好的匹配,当α相在残留β相中析出形核时,厚度方向的长大速度较慢而垂直方向的长大速度较快,因而形成了细片层状α相。

2.2 力学性能测试

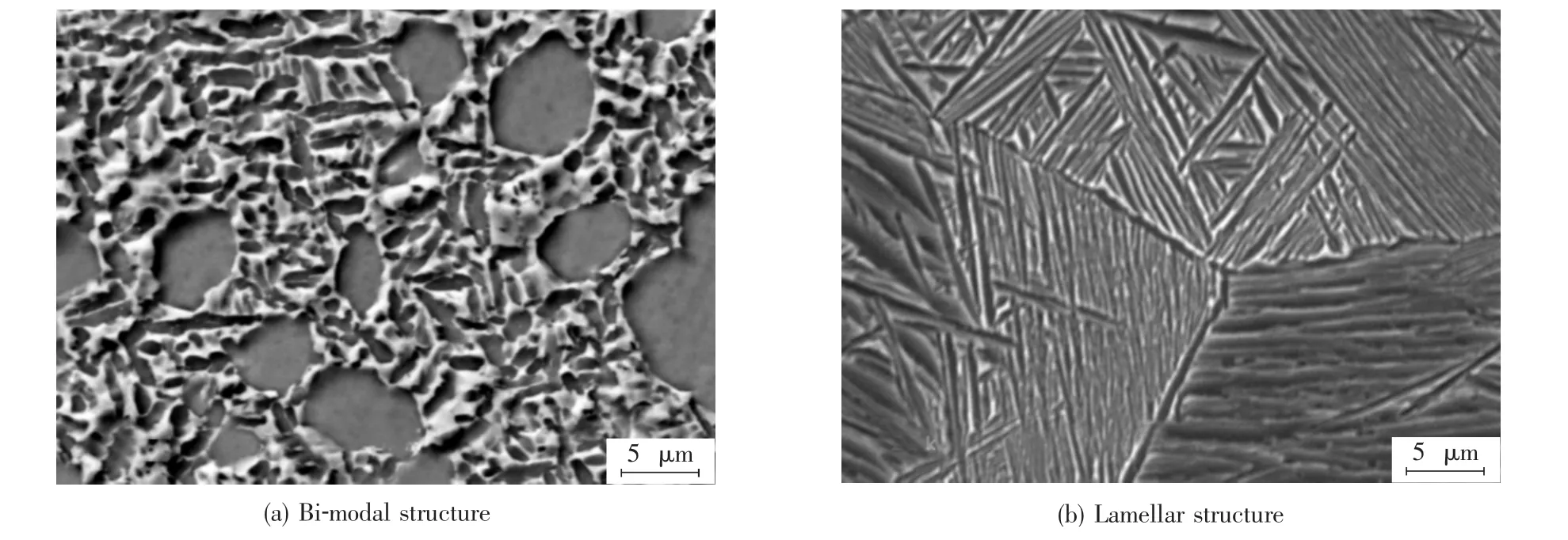

新型低成本钛合金2种组织形态下的力学性能如表1所示。可以看出,合金在2种组织形态下都具有良好的强度—塑性—韧性匹配,且具有很好的抗疲劳性能。相比而言,双态组织具有更高的拉伸塑性以及疲劳强度,片层组织具有更高的抗拉强度以及断裂韧性。

M Ya Brun等[9]研究表明,等轴初生 α 相的存在,增强了合金抗裂纹萌生的能力,初生α相体积分数越高,越有利于钛合金材料拉伸塑性的提高;而片层组织体积分数的增加,增强了合金抗裂纹扩展的能力,有利于钛合金断裂韧性的提高,这是由于合金断裂韧性值与裂纹扩展路径和曲折程度有关,裂纹在片层组织中的扩展方向的改变比在双态组织中更频繁,裂纹分叉形成了次生裂纹,由于α/β相界面结合能较弱,裂纹扩展通常沿α/β相的界面进行,当裂纹扩展方向与α/β相界面方向一致时,裂纹沿α/β相界面方向扩展,当裂纹扩展方向与α/β相界面方向不同时,裂纹将产生停滞效应或被迫改变扩展方向,增加了裂纹扩展的总长度,从而消耗更多的能量;因此,片层组织的合金具有更高的断裂韧性。

在钛合金中,片状组织和双态组织对高周疲劳性能影响的差异是由片状组织和双态组织抗裂纹萌生不同所引起的,疲劳破坏过程是一个疲劳裂纹的萌生、扩展直至断裂的过程,疲劳裂纹萌生后,在交变应力的作用下,进入微观裂纹、继而宏观裂纹扩展阶段。在高周疲劳测试中,合金中抵抗位错运动的晶格强度在裂纹萌生中起着更重要的作用,晶格强度越高,裂纹萌生越困难。可以用材料的屈服强度来推断晶格强度,退火状态材料的屈服强度越高,疲劳强度越高;因此,相对于片层组织,双态组织抗疲劳裂纹萌生的能力更强,具有更高的疲劳强度(790 MPa)。

2.3 断口形貌分析

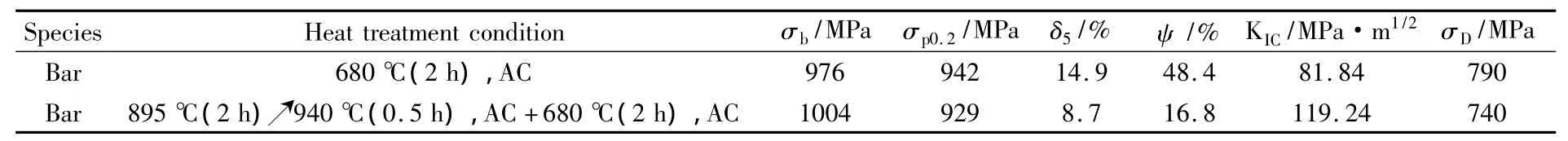

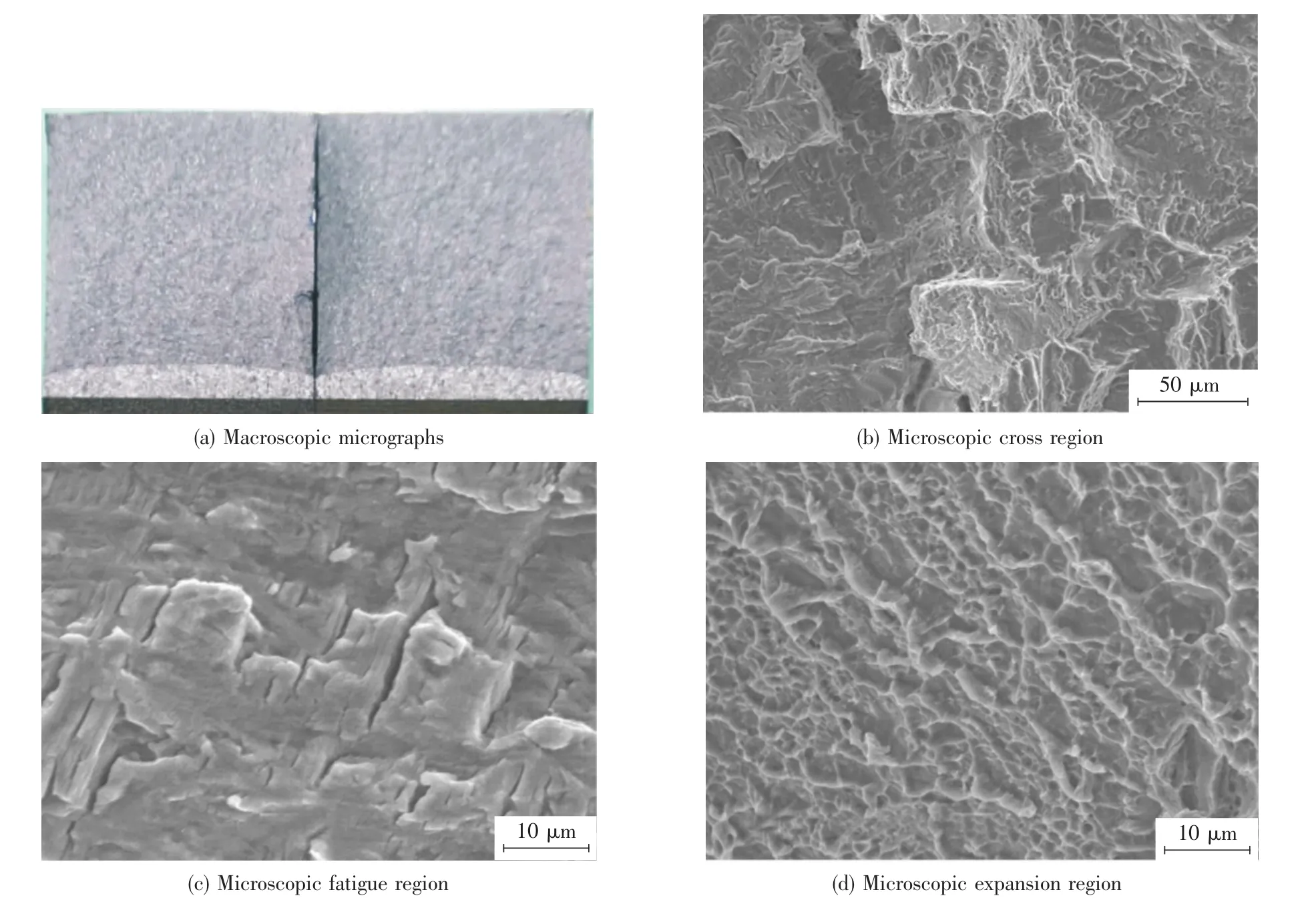

图2所示为新型低成本钛合金双态组织断裂韧性试样断口的宏微观特征。图2a为宏观断口形貌,可以看出,宏观断口比较光滑,说明双态组织裂纹扩展和断裂受显微组织的影响较小。图2b为预制裂纹区与扩展区交界处的断口微观形貌,可以看出,预制裂纹区的断口比较平整,基本上呈云朵花样,其上分布有较细的疲劳条带(图2c),而在扩展区的微观形貌特征为韧窝(图2d),属于典型的韧性断裂,也是双态组织具有较高塑性的根本原因。

表1 低成本钛合金不同热处理状态下的力学性能Table 1 Mechanical properties of low cost titanium alloy after different heat treatment

图2 双态组织断裂韧性断口形貌Fig.2 Fracture micrographs of fracture toughness in bi-modal structure

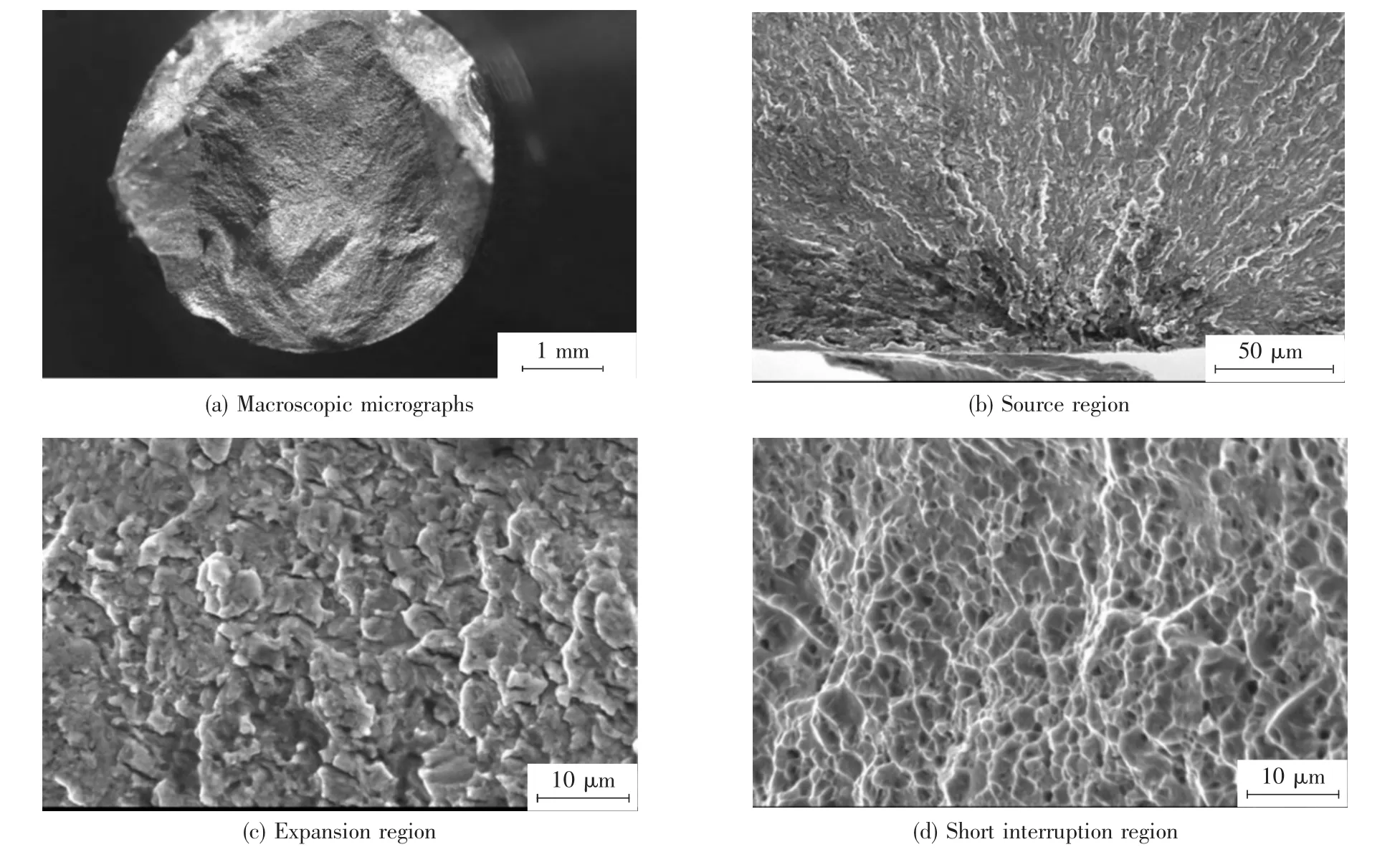

图3所示为新型低成本钛合金片层组织断裂韧性试样断口的宏微观特征。图3a为宏观断口形貌,相对于双态组织,片层组织的宏观断口较为粗糙,粗糙的断口增加了裂纹扩展路径的曲折性,使得裂纹扩展过程中可吸收更多的能量,有利于提高断裂韧性。图3b为预制裂纹区与扩展区交界处的断口微观形貌,片层组织在交界处的断口特征无明显区别,可见较多的撕裂棱线,此时裂纹扩展和断裂对显微组织比较敏感,在预制裂纹区断口特征为微区小刻面和撕裂棱线,可见较宽的疲劳条带和深的二次裂纹(图3c),有利于提高疲劳裂纹扩展抗力,使得片层组织具有较高的断裂韧性;而在扩展区的微观形貌特征为浅型撕裂韧窝(图3d),韧性断裂作用机制减弱,也是片层组织塑性低于双态组织的原因。

图3 片层组织断裂韧性断口形貌Fig.3 Fracture micrographs of fracture toughness in lamellar structure

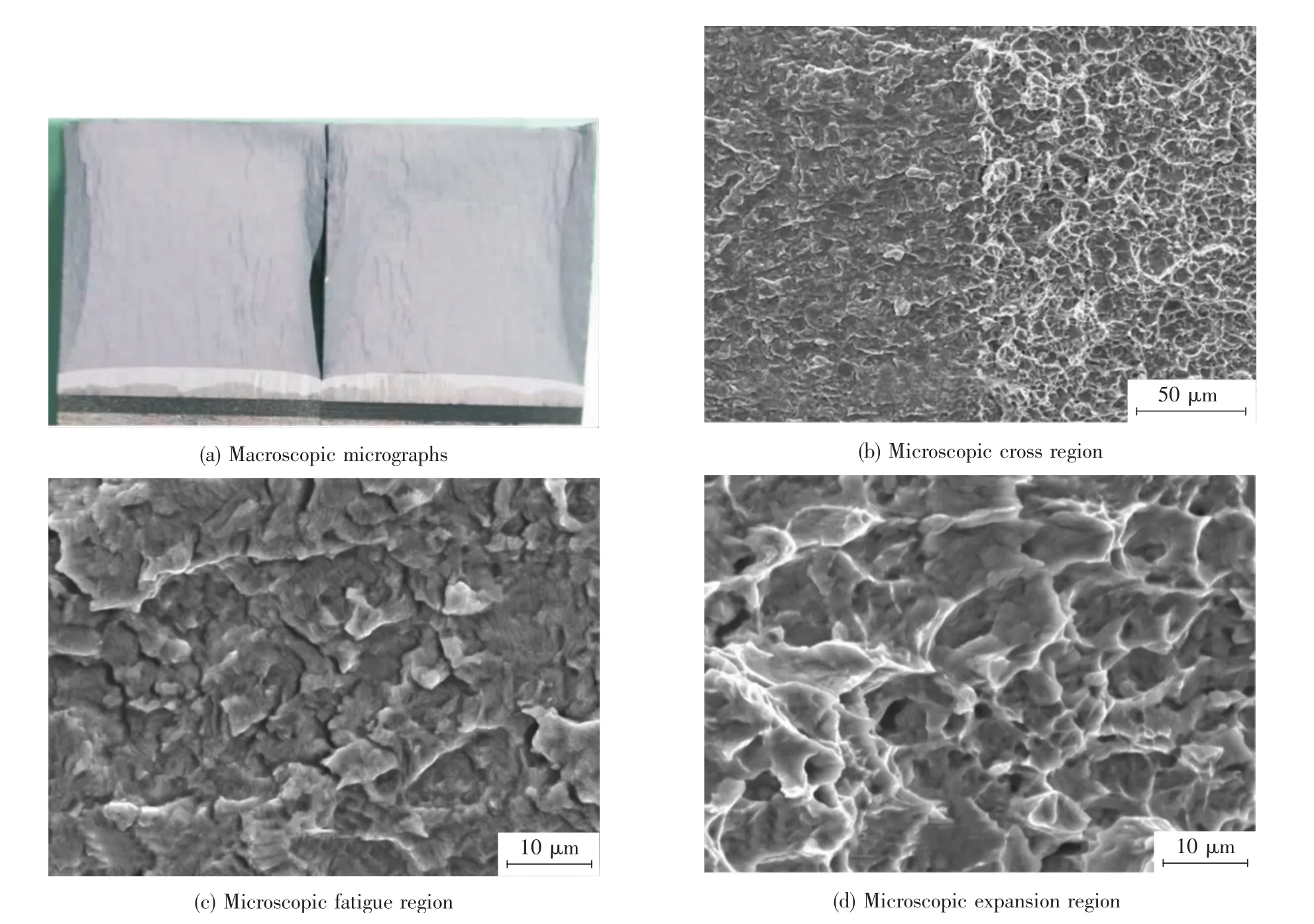

图4 双态组织高周疲劳断口形貌Fig.4 Fracture micrographs of high-cycle fatigue in bi-modal structure

新型低成本钛合金双态组织高周疲劳断口形貌如图4所示。从宏观断口形貌(图4a)可以看出,其为单一疲劳源,靠近源区可见放射棱线,远离源区可见弧形扩展棱线,瞬断区区呈月牙形环绕断口两侧。而断口微观形貌可以显示出,裂纹起源于表面(图4b),在扩展区可见放射型的扩展棱线,靠近疲劳源区域可见细密的疲劳条带,远离区域主要为等轴韧窝特征,条带不明显(图4c),瞬断区可见浅型撕裂韧窝特征(图4d)。

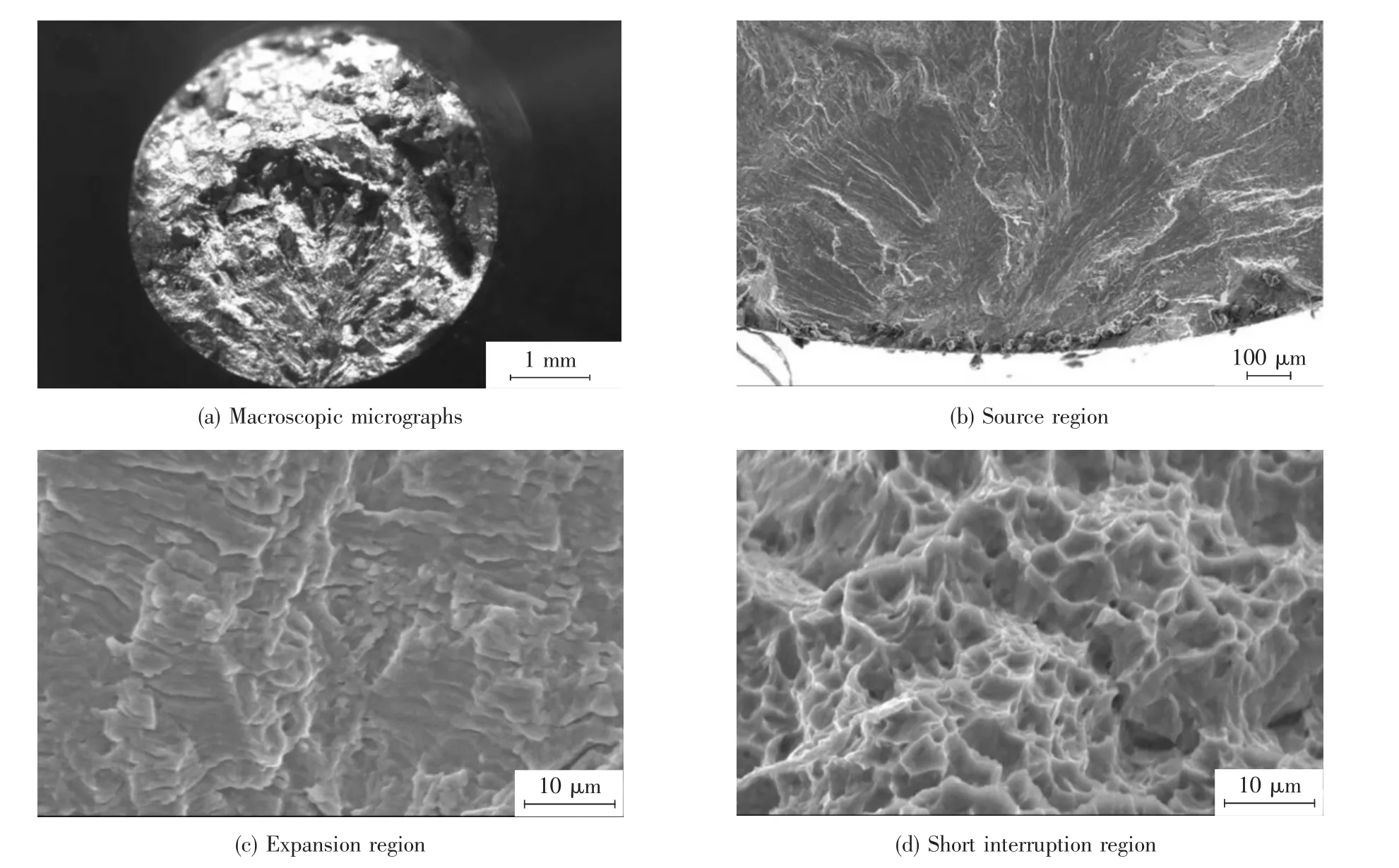

新型低成本钛合金片层组织高周疲劳断口形貌如图5所示。从宏观断口形貌(图5a)可以看出,其为单一疲劳源,疲劳区可见放射棱线,瞬断区呈上弦月形,整个断面可见大晶粒的原始形貌。与双态组织高周断口形貌相似,其裂纹同样起源于表面(图5b),在扩展区可观察到微区台阶,使得裂纹沿不同位向扩展而呈现出一定的河流花样,并可见较多的疲劳条带和二次裂纹 (图5c),瞬断区可见大晶粒的轮廓,放大后可见撕裂韧窝特征(图5d)。

图5 片层组织高周疲劳断口形貌Fig.5 Fracture micrographs of high-cycle fatigue in lamellar structure

3 结论

1)新型低成本钛合金在双态组织和片层组织下都具有良好的强塑性匹配,相比较而言,片层组织具有更高的抗拉强度,双态组织具有更好的拉伸塑性;

2)片层组织由于在β转变组织中析出了大量的片层次生α相,因而其裂纹在片层组织中的扩展方向的改变比在双态组织中更频繁,增强了合金抗裂纹扩展的能力,吸收更多的能量,获得了更高的断裂韧度(119.24 MPa·m1/2);

3)双态组织具有更高的屈服强度,抗疲劳裂纹萌生的能力更强,具有更高的疲劳强度(790 MPa)。

[1]C.莱茵斯,M.皮特尔斯.钛与钛合金[M].陈振华,等译.北京:化学工业出版社,2005:1-31.

[2]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005:287 -303.

[3]颜鸣皋,吴学仁,朱知寿.航空材料技术的发展现状与展望[J].航空制造技术,2003(12):19-25.

[4]杨健.钛合金在飞机上的应用[J].航空制造技术,2006(11):41-43.

[5]Gunawarman B,Niinomi M,Akahori T,et al.Mechanical properties and microstructures of low cost β titanium alloys for healthcare applications[J].Materials Science and Engineering C,2005,25(3):304-311.

[6]Weiss I,Semiatin S L.Thermomechanical processing of beta titanium alloys-an overview[J].Material Science Engineering A,1998,243(1 -2):46 -50.

[7]李东东,谷胜民,刘涛,等.钛合金螺栓与自锁螺母咬死故障原因分析[J].失效分析与预防,2012,7(4):235-239.

[8]Kar S K.Modeling of mechanical properties in alpha/betatitanium alloys[M].Ohio:The Ohio State University,2005:14.

[9]Brun M Y,Shakhanova G V.Titanium alloy structure and parameters defining its diversity [M]. Titanium Scientific Technical Journal,1993,1(3):24 -29.