单级时效7056铝合金的显微组织与性能

蒋建辉,郑子樵,唐 娟,李世晨

(中南大学 材料科学与工程学院,长沙 410083)

0 引言

铝锌镁铜系时效硬化型铝合金因具有高的比强度和硬度,良好的加工性、焊接性、耐腐蚀性和较高的韧性,而得到大力开发[1-5]。2004 年,法国开 发的7056铝合金降低了镁、铜含量,增加了锌含量,即增加了锌镁比,同时通过精炼,降低了铁、硅、锰等杂质对合金性能的不利影响,使该合金具有高强度、高断裂韧性以及耐应力腐蚀等特点,在航空航天领域得到了广泛应用[6-8]。目前,我国第四代战斗机以及在研飞机的升级都希望采用T77 和T79 态的7xxx系铝合金材料,特别是随着我国大飞机和新型军用运输机的研制,对这种先进铝合金(如7056-T7951,7055-T77)的需求更为迫切,而至今国内关于7056铝合金的相关报道几乎还是空白。此合金主要通过时效来提高其性能,而时效温度对其性能的影响最大。为此,作者对其在不同温度(105,120,135,150 ℃)下时效后的显微组织演变及性能进行分析研究,以了解其时效动力学机制,为今后更深入地开展其热处理制度研究提供参考。

1 试样制备与试验方法

1.1 试样制备

7056铝合金的熔炼采用99.9%高纯铝为原料,合金元素锌和镁以99.99%的高纯锌和99.9%纯镁加入,铜、锆、锰、钛等合金元素以中间合金的形式加入。合金的熔炼在电阻石墨坩埚中进行,熔炼温度控制在700~750 ℃,用①号覆盖剂(47%KCl-30%NaCl-23%Na3AlF6,质量分数,下同)保护熔体,并加入0.2%~0.4%的六氯乙烷(C2Cl6)精炼,静置5~10min,最后浇入210 mm×150 mm×50 mm的铸铁模中。冷却脱模后得到铸坯,其化学成分(质量分数/%)为9.7Zn,1.62Mg,1.54Cu,0.10Mn,0.11Zr,0.08Ti,0.019Fe,0.045Si,余Al。

铸坯在450~460 ℃空气炉中均匀化处理24h后进行轧制。热轧前预热温度为400~440℃,保温2h后将铸坯轧至10mm 厚,空冷至室温后再冷轧成4mm 厚的板材。为了便于对材料进行电导率测试,冷轧板统一用线切割机切成20mm×20mm×4mm的试样。试样经470 ℃×1h固溶处理,室温水淬后随即放入105,120,135,150℃的时效炉中进行不同时间的时效处理。

1.2 试验方法

采用HXD-1000TM 型显微硬度计和D60X 型数字金属电导率测试仪分别测试合金在105,120,135,150 ℃单级时效后硬度(载荷1.96N,加载时间15s)和电导率。显微组织观察在TecnaiG220型透射电子显微镜(TEM)上进行。

2 试验结果与讨论

2.1 硬度和电导率

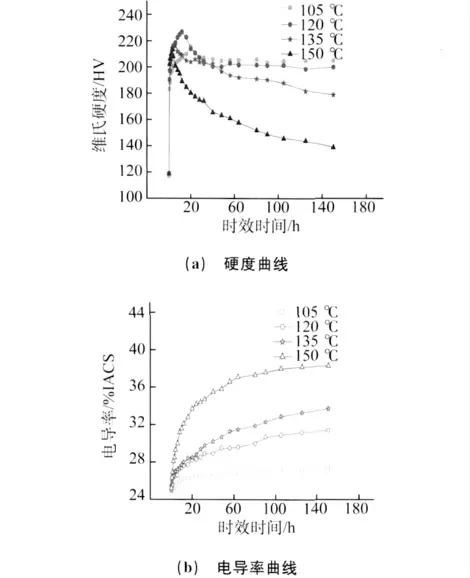

从图1中可以看出,该合金有着极快的时效响应速度,在不同温度下时效1h后,其硬度就已升至188~206 HV,达到合金峰值硬度的86.9%以上(合金时效1h后的硬度增幅对比详见表1),此后合金硬度增加的速率开始变缓,达到峰值后开始下降。时效温度越高,合金时效响应速度越快,到达T6峰时效的时间也越短,但时效温度的变化并没有引起合金峰值硬度的显著变化。在105,120,135,150℃单级时效温度下,合金达到T6峰时效的时间分别为20,12,6和3h,这与之前大多数文献报道7xxx铝合金在120 ℃峰时效时间(24h)及在150 ℃峰时效时间(8~12h)相比,大为缩短[9-11]。合金对应的峰值硬度和电导率分别为215.5HV,26.5%IACS;226.7 HV,27.8%IACS;214.4 HV,27.2%IACS和212.2HV,28.5%IACS。

图1 7056铝合金在不同温度单级时效后硬度、电导率与时间关系曲线Fig.1 Hardness vs aging time curve(a)and conductivity vs aging time curve(b)of 7056aluminium alloy after single-aging at different temperatures

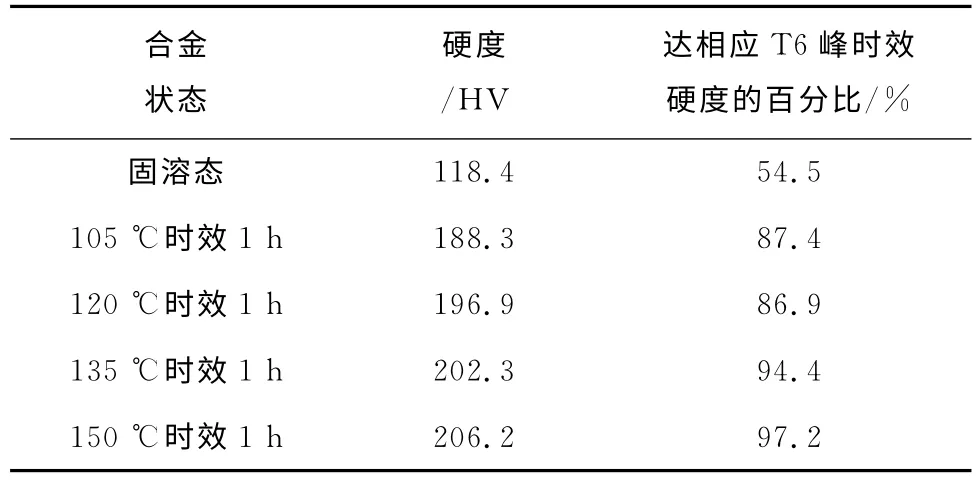

表1 7056铝合金在固溶态和不同温度单级时效1h后的硬度Tab.1 Hardness of 7056aluminium alloy after solid solution and single-aging at different temperatures for 1h

由图1(a)还可以看出,7056铝合金在较低温度(105,120 ℃)时效时,其硬度达到峰值后在较长时间内未见有较大幅度的下降,该合金时效40h后继续延长时效时间,其硬度几乎保持不变,时效150h后其硬度仍能保持在200 HV 左右。在较高温度(135,150 ℃)时效时,其硬度达到峰值后开始明显下降,150 ℃时表现得尤为显著;在150 ℃时效60h后,其硬度已降至160 HV 左右,时效150h后,硬度已降至140 HV 以下;合金在135 ℃时效16~40h的这一阶段,其硬度曲线出现了“锯齿状”起伏,此时硬度在202~205 HV 间,过了这个阶段后,其硬度开始稳步下降,时效150h 后,合金硬度降至180HV左右。

由图1(b)还可以看出,合金在较低温度(105,120 ℃)时效时,在时效初期(0~1h),与合金固溶态相比,其电导率均有所下降,随即缓慢上升。整个时效过程中,其电导率变化得都十分缓慢,尤其是在105 ℃时效时,在峰时效前后(16~40h),合金的电导率几乎保持不变,时效150h后,其电导率分别能达到27.4%IACS和31.4%IACS。合金在较高温度(135,150 ℃)时效后,与其硬度变化的趋势一样,电导率变化得也很快;150 ℃时效40h后其电导率已超过35%IACS,随后开始以较慢的速度稳定增长,时效时间达到150h 后,其电导率升至38%IACS以上,继续延长时效时间,其电导率变化不大;合金在135 ℃时效50h 后,其电导率已超过31%IACS,随后开始缓慢上升,延长时效时间至150h后,电导率能达到33.7%IACS。

2.2 TEM 形貌

2.2.1 较低时效温度下的TEM 形貌

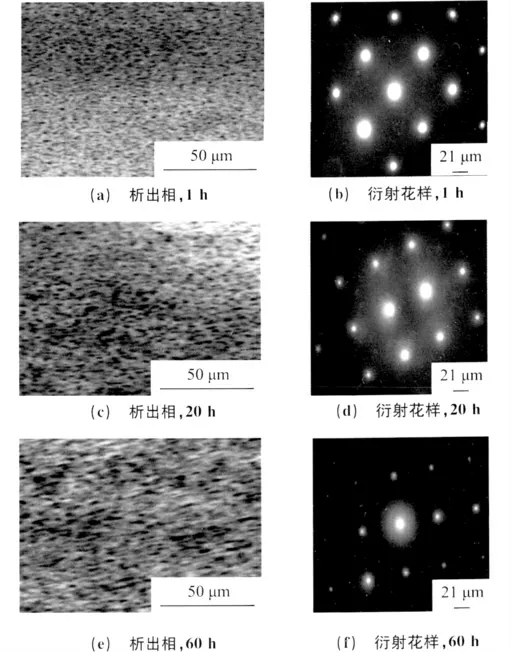

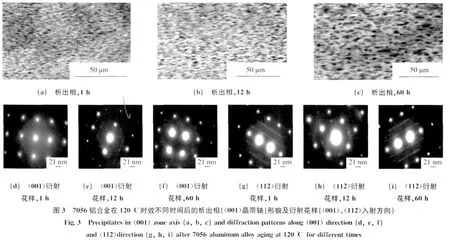

由图2,3,4可见,合金在105,120,135 ℃时效1h后,析出相非常细小弥散,大多呈盘型,并有少量杆状相;时效温度越高,析出相尺寸和密度越大;在105,120 ℃时效1h后的析出相尺寸在1~3nm之间,在135℃时效1h后的析出相尺寸增大至3~4nm。随时效温度的升高合金在其温度峰时效阶段的析出相尺寸有所增大,密度更高,分布也更为均匀,同时可明显发现杆状相增多;在105,120℃峰时效后的析出相尺寸为3~5nm,在135 ℃峰时效后的析出相尺寸已增至4~6nm。合金在105,120 ℃时效60h后,析出相的密度、形貌与合金峰时效阶段的基本相似,其析出相尺寸分别为3~6nm 和4~7nm;在135 ℃时效60h后的析出相尺寸明显增大,为6~10nm,并出现大量粗大杆状相。

图2 7056铝合金在105 ℃时效不同时间后的析出相(〈001〉晶带轴)形貌及衍射花样(〈001〉入射方向)Fig.2 Precipitates in〈001〉zone axis(a,c,e)and diffraction patterns along〈001〉direction(b,d,f)after 7056aluminum alloy aging at 105 ℃for different times

由图2 还 可见,合 金105 ℃时 效1h 后 在{1,(2n+1)/4,0}上出现了模糊的衍射斑点,这证明了GPⅠ区的存在[12],同时在1/3和2/3{220}上有较弱的衍射斑点,这是η′相出现的标志,此时合金的析出相以GPⅠ区为主,并有少量的η′相;在105 ℃时效20h(峰时效)后,在1/3和2/3{220}上出现了较强的衍射斑点,这说明了η′相的体积分数在增加,此时合金的析出相转变为以η′相为主,并有少量GPⅠ区;105 ℃时效60h 后,并未在{1,(2n+1)/4,0}上发现明显的衍射斑点,合金的析出相仍以η′相为主。

由图3还可见,从〈001〉晶带轴的衍射花样上看,120 ℃时效1h后在{1,(2n+1)/4,0}和1/3和2/3{220}上都有较强的衍射斑点,说明此时合金的析出相以GPⅠ区和η′相为主,时效12h(峰时效)后可发现1/3和2/3{220}上的衍射斑点明显增强了,这证明η′相的体积分数增加了,而在{1,(2n+1)/4,0}上并未发现明显的衍射斑点,此时合金的析出相以η′相为主,如图3(e)所示;时效60h后的衍射花样与峰时效后的衍射花样相比无明显变化,析出相仍以η′相为主,如见图3(f)所示。从〈112〉晶带轴的衍射花样看,时效1,12,60h 后都在1/2{311}上发现了较弱的衍射斑点,这说明在120℃时效后,少量GPⅡ区能长期与η′相共存,如图3(g)~(i)所示。

由图4还可见,从〈001〉晶带轴的衍射花样上看,135 ℃时效1,6,60h后在{1,(2n+1)/4,0}上都未发现明显的衍射斑点,而在1/3和2/3{220}上都有较强的衍射斑点,这说明135℃时效时,析出相中有大量η′相,并无明显的GPⅠ区。从〈112〉晶带轴的衍射花样上看,在135 ℃时效1h后1/2{311}上有明显的衍射斑点,这说明析出相中有较多的GPⅡ区;在135 ℃时效6h后1/2{311}上衍射斑点的强度减弱,这说明GPⅡ区的体积分数减少了;在135 ℃时效60h后在1/2{311}上并未发现明显的衍射斑点,此时合金的析出相以η′相为主。

2.2.2 较高时效温度(150 ℃)下的TEM 形貌

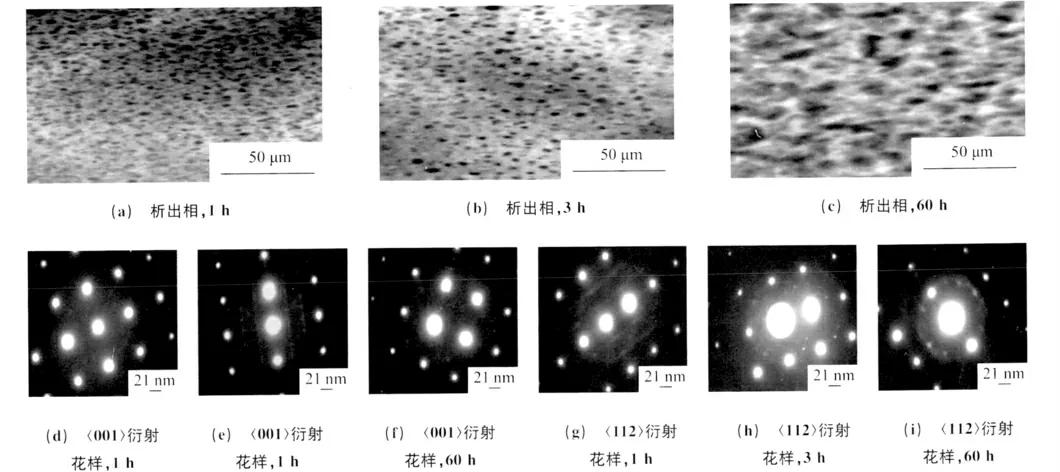

由图5可见,7056铝合金在150 ℃时效(欠时效,峰时效,过时效)后的析出相以杆状相为主,其尺寸比105,120,135 ℃时效后的析出相更粗大。在150 ℃时效1h(欠时效)后的析出相比较细小弥散,尺寸为3~5nm;时效3h(峰时效)后的析出相尺寸为4~6nm,分布很均匀;时效60h(过时效)后的析出相尺寸为10~15nm,此时在大的析出相粒子间分布着小的析出相粒子,析出相粒子的密度显著降低。

图5 7056铝合金在150 ℃时效不同时间后的析出相(〈001〉晶带轴)形貌及衍射花样(〈001〉、〈112〉入射方向)Fig.5 Precipitates in〈001〉zone axis(a,b,c)and diffraction patterns along〈001〉direction(d,e,f)and〈112〉direction(g,h,i)after 7056aluminum alloy aging at 150 ℃for different times

由图5还可以看出,从〈001〉晶带轴的衍射花样上看,合金在150 ℃时效1h 及峰时效(时效3h)后,在{1,(2n+1)/4,0}上未发现明显的衍射斑点,在1/3和2/3{220}上有较明显的衍射斑点,这说明此阶段合金的析出相以η′相为主;而在合金进入过时效(时效60h)后,在2/3{220}附近出现了一对明显的衍射斑点,这说明η平衡相大量存在,此时合金的析出相以η 平衡相为主,并有少量的η′相。从〈112〉晶带轴的衍射花样上,看合金在150 ℃时效1,3h后,都在1/2{311}上发现了较弱的衍射斑点,这说明此阶段合金的析出相中有少量GPⅡ区,而在该温度下时效60h后1/2{311}上的衍射斑点消失了,这说明GPⅡ区可能已发生了溶解或转变成了η′或η相。

2.3 时效机理

7056铝合金是典型的时效硬化型铝合金,在时效过程中,随着过饱和固溶体α-Al的不断分解,析出相的体积分数逐渐增加,合金的硬度和电导率逐渐上升。由于7056铝合金中锌、镁和铜等合金元素的总含量高达13%(质量分数),这样在固溶处理后能达到极高的过饱和度,过饱和固溶体α-Al的浓度越高,稳定性越差,时效时也就越易分解;同时,7056铝合金的时效强化相主要是GP 区和η′-MgZn2和η-MgZn2相,这些强化相都是镁、锌溶质形成原子团簇后相互作用的结果,过饱和固溶体α-Al浓度的提高将更有利于镁、锌溶质原子间的扩散,所以7056铝合金的时效响应速度很快,在上述温度下时效1h后,合金的硬度就升至188~206HV,已达到合金峰值硬度的86.9%以上。

过饱和固溶体α-Al分解过程的实质是固溶原子扩散的过程,其受温度影响很大。在时效初期,虽然时效温度的提高会使析出相粗化,但从前面分析可知,此阶段合金的沉淀析出相是以细小弥散的共格GPⅠ或GPⅡ区以及半共格的η′相为主,尺寸在1~5nm 之间,析出相密度很高,此时位错切割机制在起作用,沉淀相尺寸的增大有利于合金强度的提高。大量细小弥散的GP区和η′相的沉淀析出会对位错运动产生强烈的阻碍作用,从而显著提高合金的力学性能。时效温度越高,固溶原子扩散得越快,析出相体积分数增加得也越快,合金的硬度和电导率变化得也就越快,所以在时效初期(时效1h),150 ℃时效温度下合金的硬度和电导率最高。合金在105 ℃和120 ℃时效初期的电导率反而不如固溶态时的电导率,其原因很有可能是由于时效温度较低时,与基体呈共格与半共格关系的GP 区和η′相十分细小,析出相与铝基体间有着强烈的共格畸变能,以及析出相尺寸细小到接近传导电子波长时会对传导电子产生强烈的散射作用,这些都不利于合金电导率的提高[13]。

一般情况下,在铝合金时效过程中,时效温度越高,其到达峰时效的时间越短,峰时效的硬度值也越低。试验中发现7056铝合金在105,135,150 ℃时效时的峰值硬度相差很小,这是由于7056铝合金在上述时效温度的T6峰时效下,其析出相都是以η′相为主,并有少量GPⅠ区或GPⅡ区,析出相种类和结构并没有明显区别。适合于7056铝合金最佳的T6峰时效制度为120℃时效12h,对应的硬度和电导率分别为226.7HV 和27.8%IACS;在该时效状态下,合金的析出相以η′相为主,并有少量GPⅡ区。

7056铝合金进入过时效后,不同单级时效温度下硬度和电导率曲线有着较大的区别。在105,120 ℃时效并进入严重过时效时,其硬度仍能保持在时效40h左右的硬度。这是由于在上述时效温度下,并没有引起合金析出相种类和结构的转变,仍以η′相为主;另一方面可能是由于时效温度低,原子扩散较慢,固溶原子并未充分析出,合金在进入过时效后,析出相体积分数的增大和析出相熟化在同时进行(这从105,120 ℃过时效时合金析出相的尺寸和密度与T6峰时效的相比并无显著区别,以及此阶段合金电导率缓慢上升中可以得到证明),当析出相体积分数增大引起的硬化和析出相熟化所造成的软化效果相当时,合金的力学性能变化缓慢。合金进入135 ℃过时效后,虽然合金的析出相仍以η′相为主,但其已粗化到6~10nm,析出相密度降低了很多,此时析出相熟化引起的硬度下降大于析出相体积分数增加引起的硬度上升,所以在该时效温度下,合金进入过时效后硬度逐步降低,电导率逐步上升。而合金进入150 ℃过时效阶段,合金析出相种类逐步转变成以η平衡相为主,同时析出相尺寸也大多熟化到10nm 以上,析出相密度的明显降低及沉淀强化机制的转变显著降低了合金的硬度,所以在150 ℃时效时,合金进入过时效后其硬度显著下降,电导率明显提升。

3 结论

(1)7056铝合金有着极快的时效响应速度,在不同温度下时效1h后,其硬度升至188~206HV,已达到合金峰值硬度的86.9%以上。

(2)在105,120,135,150 ℃时效温度下,该合金的峰时效析出相都以η′相为主,时效温度的变化并没有引起合金峰值硬度的明显变化,但会显著加快合金的时效析出过程。

(3)7056铝合金在不同单级时效制度下的显微组织演变过程:105 ℃时效为GPⅠ区+η′(少量)→η′+GPⅠ区(少量)→η′;120 ℃时效为GPⅠ区+η′+GPⅡ区(少量)→η′+GPⅡ区(少量)→η′+GPⅡ区(少量);135 ℃时效为η′+GPⅡ区→η′+GPⅡ区(少量)→η′;150 ℃时效为η′+GPⅡ区(少量)→η′+GPⅡ区(少量)→η+η′(少量)。

[1]HEINZ A,HASZLER A.Recent development in aluminium alloy for aerospace applications[J].Material Science and Engeering:A,2000,280(1):102-107.

[2]ZAKHAROV V V,ROSTOVA T D.High-resource highstrength aluminum alloys[J].Mater Science and Heat Treatment,1995,37(5/6):203-207.

[3]SENKOV O N,BHAT R B,SENKOVA S V,etal.Effect of Sc and heat treatment on microstructure and properties of a 7xxxDC cast alloy[C]//The 9th Inter.Conf.on Aluminum Alloys.Australia:[s.n.],2004.

[4]魏群义,彭晓东,谢卫东,等.超高强度铝合金的应力腐蚀开裂[J].机械工程材料,2003,27(6):8-10.

[5]曾渝,尹志民.超高强铝合金的研究现状及发展趋势[J].中南工业大学学报,2002,33(6):592-596.

[6]WILLJAMS J C,STARKE E J A.Progress in structural materials for aerospace systems[J].Acta Mater,2003,51:5775-5799.

[7]KANNO M.Precipitation behavior of 7000alloys during retrogression and reaging treatment[J].Material Science and Technology,1994,10(6):599-603.

[8]IMMARIGEON J P,HOLT R T,KOUL A K,etal.Lightweight materials for aircraft applications[J].Mater Charact,1995,35:41-67.

[9]李海,郑子樵,王芝秀.7055铝合金二次时效特征研究-(Ⅰ)力学性能[J].稀有金属材料与工程,2005,34(7):1029-1032.

[10]樊喜刚,蒋大鸣,孟庆昌,等.时效制度对7150铝合金组织和性能的影响[J],热加工工艺,2006,35(16):22-25.

[11]WANG T,YIN Z M,SHEN K,etal.Single-aging characteristics of 7055aluminum alloy[J].Trans Nonferrous Met Soc China,2007,13(3):548-552.

[12]SHA G,CEREZO A.Early-stage precipitation in Al-Zn-Mg-Cu alloy(7050)[J].Acta Mater,2004,52(32):4503-4516.

[13]李松瑞,周善初,田荣璋.金属热处理[M].长沙:中南大学出版社,2003:234-235.