发动机低压涡轮工作叶片裂纹失效分析

李 洋,佟文伟,栾 旭,张开阔

(中航工业沈阳发动机设计研究所,沈阳 110015)

涡轮叶片是航空发动机的重要零件,由于其工作环境恶劣,叶片出现裂纹失效的概率相对较高[1-2]。目前在叶片失效案例中,机械疲劳失效所占的比重较大[3-4],该失效模式对发动机造成的危害很大。因此,当叶片在工作过程中出现裂纹时,及时找出裂纹产生的根源,对预防该类故障的再次发生有着非常重要的意义。

某型发动机低压涡轮工作叶片选用了DZ17G 镍基高温合金,采用定向铸造方法制造。在经过较短时间试车后,发动机分解进行荧光检测时,发现一片低压涡轮工作叶片在叶冠工作面和非工作面的转角区域出现裂纹。针对这次裂纹故障,采用了外观检查、断口分析、表面形貌检查、截面金相检查、材质组织分析和断口区域成分分析等技术分析手段,同时又对叶冠工作面和非工作面进行了应力分布计算,从而确定了故障低压涡轮工作叶片裂纹的性质,分析了裂纹故障产生的机理,并为以后消除该类故障提供了改进建议。

1 检查与分析结果

1.1 外观检查

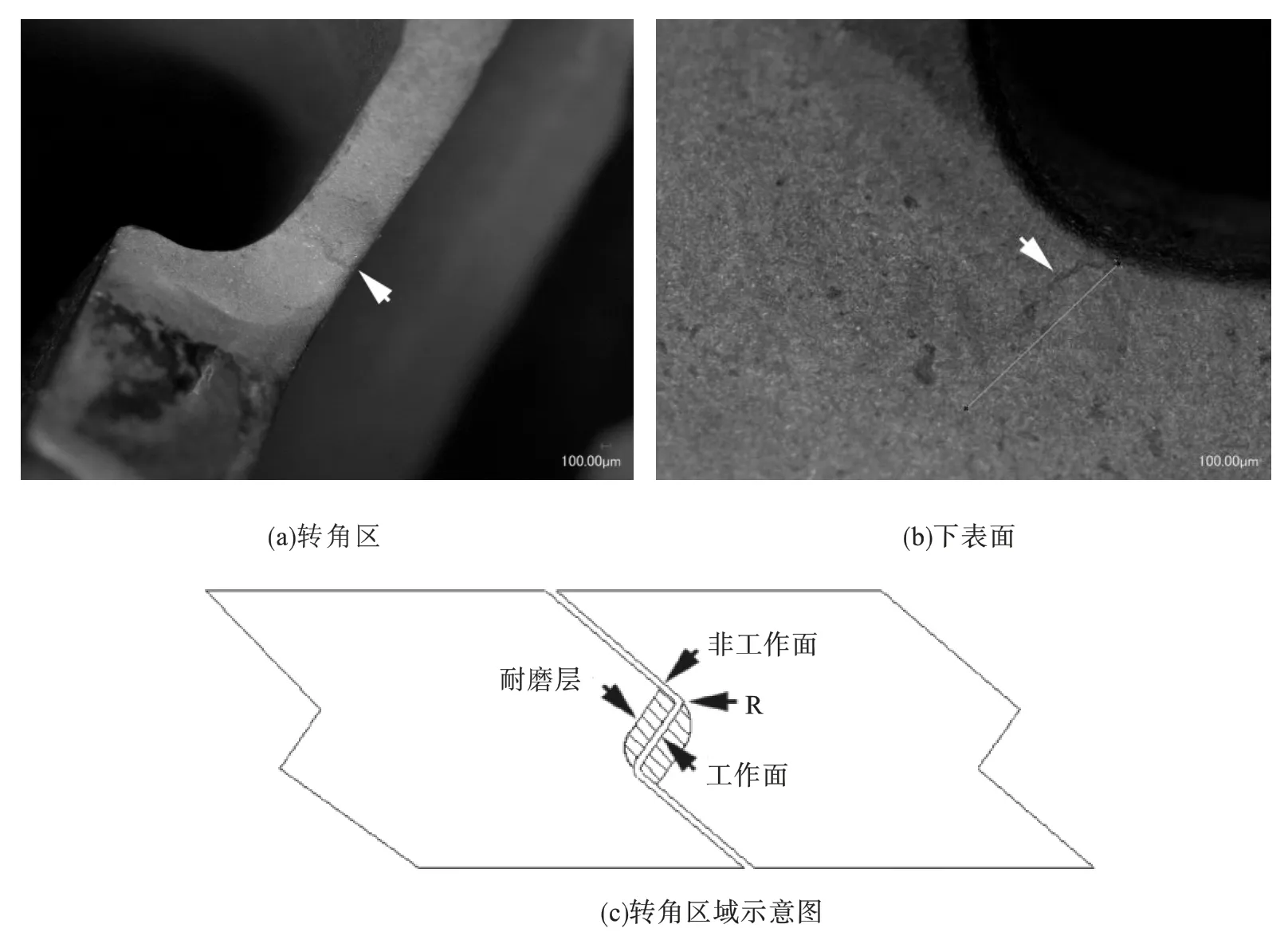

故障叶片裂纹部位的宏观图像如图1(a)所示。裂纹出现在叶冠工作面和非工作面转角区域,如图1(a)中箭头所指。裂纹已经连通了叶冠的上、下表面,在下表面扩展较长,约为800 μm,形貌见图1(b)。叶冠工作面与非工作面转角区域的示意图见图1(c)所示,该区域容易形成应力集中。

1.2 断口分析

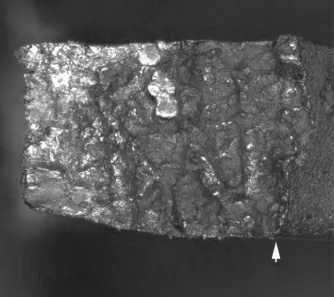

故障叶片裂纹断口宏观形貌如图2 所示。断口呈灰黑色,较平缓,局部可见明显的摩擦挤压痕迹,呈现清晰的疲劳弧线和放射棱线特征,表明故障叶片断口为疲劳断口[5]。根据疲劳弧线及放射棱线的方向判断,疲劳起源于叶冠工作面和非工作面转接处的下角(如图2 中箭头所指),断口疲劳扩展充分。断口表面亮白色区域为人为打断区。

图1 叶片裂纹部位宏观形貌

图2 断口宏观形貌

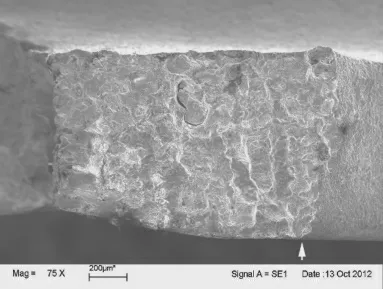

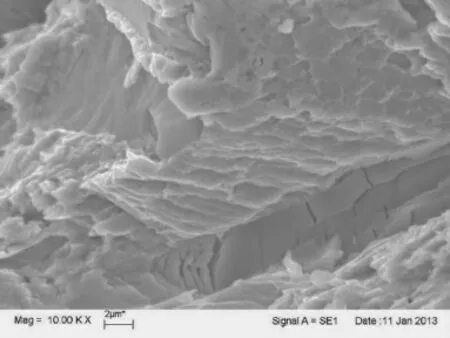

在扫描电镜下观察,断口疲劳源区附近较平坦,可见清晰的疲劳弧线和放射棱线形貌,且放射棱线汇聚于叶冠工作面和非工作面转接处的下角,进一步表明疲劳起源于叶冠工作面和非工作面转接处的下角,源区未见明显的冶金缺陷,如图3 所示。进一步放大观察,裂纹断口疲劳扩展区可见清晰的疲劳辉纹及二次裂纹形貌,如图4 所示。这进一步表明,故障叶片裂纹性质为高周疲劳[6]。

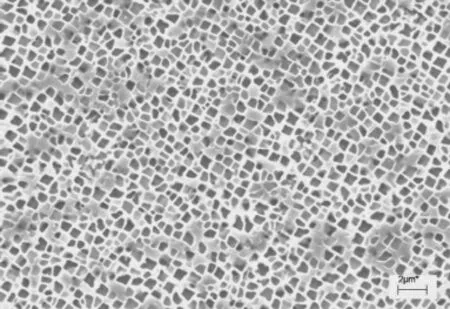

1.3 表面检查

利用扫描电子显微镜对故障叶片断口疲劳源区附近表面进行放大观察,如图5 所示,源区附近未见明显的机械加工刀痕,也没有明显的损伤形貌,说明裂纹的萌生与机械加工及外物损伤无关。

图3 断口源区形貌

图4 断口扩展区疲劳辉纹和二次裂纹形貌

图5 断口源区附近表面形貌

图6 断口源区附近形貌

表1 断口源区附近表面能谱分析结果(W%)

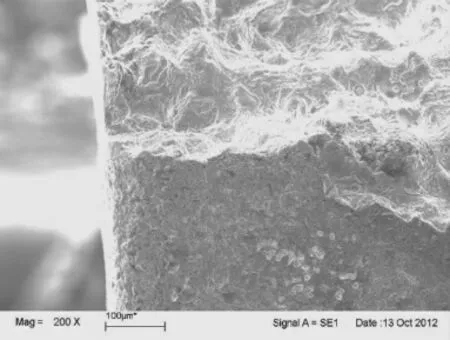

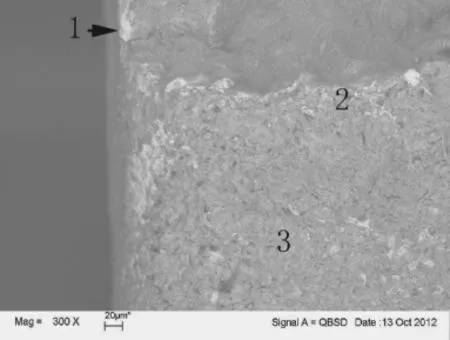

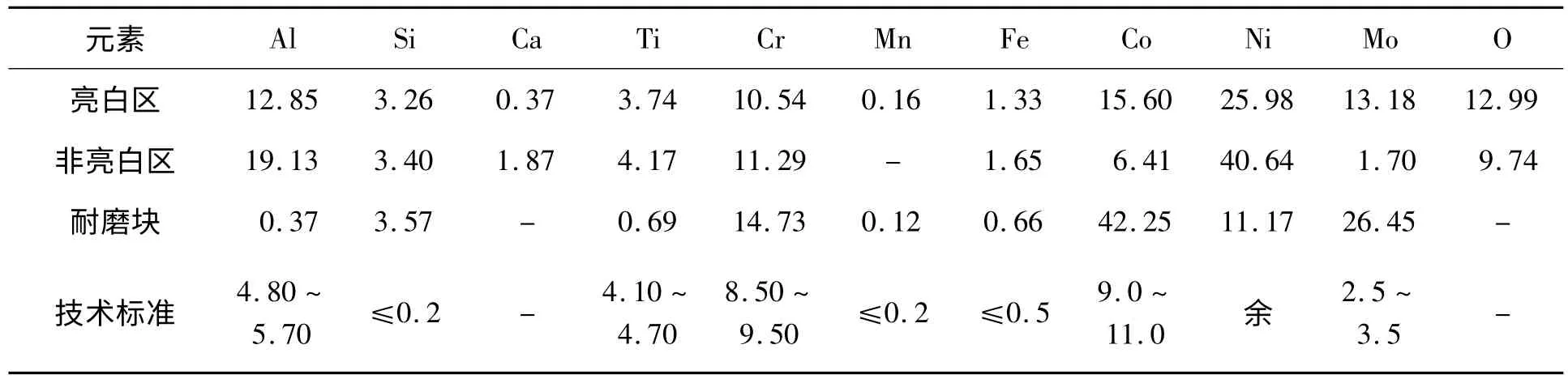

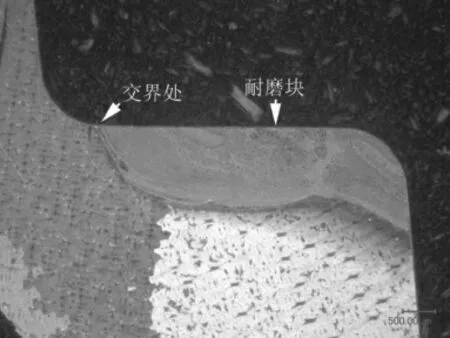

在背散射条件下观察,断口源区边缘可见一些亮白色区域,如图6 所示。对亮白区、非亮白区及耐磨块分别进行能谱分析,结果见表1。断口源区边缘的亮白区域的Co 和Mo 的含量明显高于非亮白区及DZ17G 成分,应为耐磨块成分,这表明裂纹产生于耐磨块与叶冠基体的交界部位。

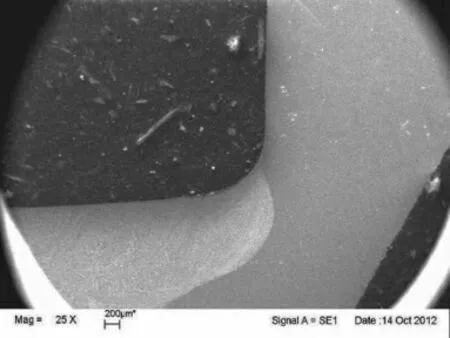

为进一步分析耐磨层对裂纹产生的影响,对故障低压涡轮工作叶片另一侧的叶冠取样,经打磨、抛光、腐蚀后检查,耐磨块尖部已进入叶冠工作面与非工作面的转角区域,如图7 所示。

1.4 成分分析

对故障叶片基体进行能谱分析,结果见表2,其主要合金元素的质量分数与技术标准规定的DZ17G 镍基高温合金成分[7]基本相符。

图7 叶冠非断口区转角区域下表面低倍形貌

表2 叶片断口能谱分析结果(W%)

1.5 金相组织检查

在断口附近区域取样,对故障叶片进行组织检查,结果见图8,未见明显异常。

图8 断口区组织

1.6 硬度检查

从故障叶片断口附近区域取样,进行硬度测量,结果见表3,满足标准要求。

表3 叶片断口处硬度测试结果(维氏硬度)

2 应力计算

在发动机工作时,低压涡轮工作叶片受到离心载荷和振动载荷的共同作用。离心载荷F 为作用在所考虑的径向位置上沿径向向外的离心力,其表达式为

其中:W 为叶片重力,单位为kg·F;g 为重力加速度;ω 为角速度;R 为半径。

在计算最大应力σmax时,如果考核部位的第一主应力σ1和第二主应力σ2的方向相同时,σmax取主应力中绝对值最大的应力。如果考核部位的主应力σ1与σ2方向不相同,则

叶片振动可利用自由振动微分方程来表示:

其中:ω 表示叶片的固有频率;M 表示结构的质量矩阵;K 表示结构的刚度矩阵,表示结构的位移向量。

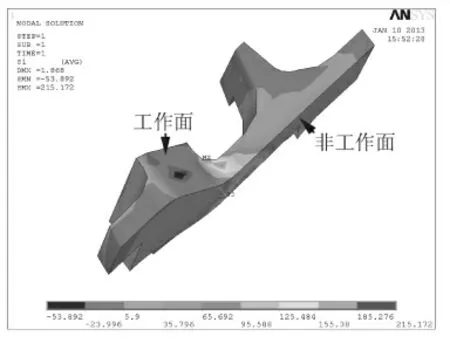

根据公式(1)、(2)和(3),可得到低压涡轮工作叶片叶冠工作面与非工作面的应力分布情况,如图9 所示。从中可以看出,叶冠工作面和非工作面转角部位的应力最大,即该转角处易形成应力集中。

图9 转角区应力分布图

3 分析与讨论

通过断口宏观分析可知,故障低压涡轮工作叶片裂纹属于疲劳裂纹,且疲劳起源于叶冠工作面和非工作面转接处的下角,呈单源特征;对断口的微观检查可知,断口的疲劳扩展区存在清晰的疲劳辉纹,说明故障叶片裂纹为振动载荷导致的高周疲劳裂纹[8-9]。通过扫描电镜背散射检查可知,断口源区未发现明显的冶金缺陷;对故障叶片的材质分析结果表明,叶片材料成分符合技术标准要求,组织也未见异常。上述结果表明故障叶片裂纹的产生应与冶金缺陷及材质无关。

通过对断口疲劳源区附近表面进行放大观察可知,该部位无明显机械加工痕迹和外物损伤,但是断口源区边缘存在耐磨块成分,表明裂纹产生于耐磨块与叶冠基体的交界部位,与加工和外物损伤无直接关系。

故障叶片断口上存在的周期性疲劳弧线为低频率载荷谱作用留下的痕迹,其对应的是发动机的启动-停车循环,该载荷谱对应故障叶片上的应力为稳态应力,即离心应力σm。而在疲劳弧线间存在的疲劳条带则是高频交变载荷作用留下的塑性变形迹线,它所对应的则是作用在故障叶片上的振动载荷σa。由于故障叶片裂纹为机械疲劳裂纹,根据古德曼定则有:

式中:n 为安全系数;kf为应力集中系数;σ-1和σ0.2分别为材料在给定温度下的疲劳极限和屈服极限。由公式(4)可知,故障叶片裂纹失效主要取决于σa、σm、σ-1、σ0.2和kf,而叶片的成分、硬度、组织均未见明显异常,即σ-1和σ0.2应在该材料的规定范围内,σm为稳态应力,kf与材料缺陷有关,断口源区未见明显的冶金缺陷[10],但是耐磨块尖部进入叶冠工作面与非工作面转角应力集中区会导致kf增大,故安全系数n 同应力集中系数kf和叶片受到的振动载荷σa有密切的关系。

通过对故障叶片叶冠外观检查可知,故障叶片裂纹产生的位置恰好为叶冠工作面和非工作面转角部位,根据应力计算可知转角处的应力最大,同时该处又易形成应力集中[11]。由于耐磨块韧性很差,在堆焊过程中耐磨块尖部进入转角部位,导致该区域抗疲劳性能下降及应力集中系数kf的增加,使得该部位易萌生疲劳裂纹。同时,在发动机工作过程中,叶片将不可避免的受到振动载荷σa的作用,也会促使疲劳裂纹的萌生。因此,以上两个因素导致低压涡轮工作叶片安全系数n下降,即叶片使用可靠性被大大降低了。

综上所述,耐磨块尖部进入叶冠工作面和非工作面转角处的应力集中区致使基体的抗疲劳性能下降是叶片产生疲劳裂纹的主要原因,叶片工作时产生的振动载荷对疲劳裂纹的萌生和扩展有促进作用。

4 预防与改进

对故障叶片的深入分析表明,耐磨块尖部进入叶冠工作面和非工作面转角区对本次低压涡轮工作叶片出现裂纹故障起着重要作用。因此,为了提高低压涡轮工作叶片的使用可靠性,避免类似的故障再次发生,应针对该因素采取相应的改进措施[12-13]。

在对工作面进行耐磨块堆焊的时候,控制焊接区域与叶冠工作面与非工作面转角处的尺寸,避免耐磨块进入叶冠工作面与非工作面转角处,如图10 所示;在叶片加工过程中,确保叶冠工作面和非工作面交接处的棱边圆滑,以降低应力集中[14-15]。低压涡轮工作叶片耐磨块焊接工艺根据上述建议改进后,在随后的长时间试车中,再无类似的故障发生。

图10 叶冠工作面与非工作面转角区域下表面低倍形貌

5 结论

(1)低压涡轮工作叶片裂纹为疲劳裂纹,疲劳起源于叶片叶冠工作面和非工作面转接处的下角,呈单源特征;

(2)耐磨块尖部进入叶冠工作面和非工作面转角处的应力集中区,是导致其过早萌生疲劳裂纹的主要原因;

(3)叶片受到的振动载荷对疲劳裂纹的萌生和扩展有促进作用;

(4)故障叶片裂纹的产生与叶片的材质无关。

(References):

[1]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效和预防[M].北京:国防工业出版社,2001.

[2]傅国如,禹泽民,王洪伟.航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J].失效分析与预防,2006,1(1):18-24.

[3]刘庆.某型发动机二级导向器叶片变形和裂纹分析[J].材料工程,1999(1):11-14.

[4]彭秀云.WZ8 发动机涡轮叶片碰摩故障诊断与分析[J].航空发动机,2006,32(3):44-47.

[5]上海交通大学《金属断口分析》编写组.金属断口分析[M].北京:国防工业出版社,1979.

[6]孟立辉.某型发动机架疲劳断裂分析与对策[J].航空发动机,2010,36(6):39-42.

[7]工程材料实用手册编辑委员会.工程材料实用手册[M].北京:中国标准出版社,2001.

[8]袁新泉,钱友荣,田永江.航空机械失效案例选编[M].北京:科学出版社,1988.

[9]赵萍,何清华,杨治国.航空发动机叶片疲劳断裂研究领域与方法概述[J].航空发动机,2009,35(3):58-61.

[10]刘新灵,周家盛,钟培道.某发动机III 级涡轮叶片断裂失效分析[J].机械工程材料,2005,29(8):67-70.

[11]张栋.机械失效的实用分析[M].北京:国防工业出版社,1997.

[12]张卫方,刘庆瑔,陶春虎,等.钛合金损伤与预防的研究进展[J].材料工程,2003(增刊):21-25.

[13]陶春虎,刘新灵.航空发动机材料和工艺的安全性评估[J].失效分析与预防,2007,2(4):14-20.

[14]Murakami Y,Yokoyama N N,Nagata J.Mechanism of fatigue in ultra-long life regime[J].Fatigue &Fracture of Engineering Materials & Structures,2002,25(8-9):735-746.

[15]佟文伟,王理,张开阔,等.某型航空发动机散热器支架断裂失效分析[J].航空发动机,2011,37(6):43-44.