湿法脱硫运行情况总结

杨文斌

(山西兰花煤化工有限责任公司,山西 晋城 048002)

山西兰花煤化工有限责任公司年产180kt合成氨、300kt尿素,半脱脱硫有两套湿法脱硫系统,脱硫塔φ4800mm×28800mm,装填海尔环填料两段(100×100mm)。2004年10月投产运行,采用栲胶法脱硫,到2006年8月,硫泡沫不正常,飞沫严重,悬浮硫高,出口硫化氢高,影响正常生产。从2009年4月开始试用NDC脱硫技术,解决了脱硫效率低的问题。本文就我公司湿法脱硫的运行情况进行总结和分析,以供兄弟企业共同探讨。

我公司脱硫系统的主要流程为,半水煤气由造气炉产出后进入两台并联的洗气塔,经除尘后再进入洗气冷却塔下段,清洗后的半水煤气经两并联的脱硫塔脱硫后进入洗气冷却塔上段,清洗降温后送至气柜。

从气柜出来的半水煤气经4台并联的电除尘器净化,再经原料气压缩机加压至3.6MPa送至变换工段,从变换工段出来的变换气(H2S含量≤150mg/m3)进变换气脱硫塔,将变换气中H2S含量脱至5mg/m3以下送精脱硫工段。

1 脱硫运行情况

根据我公司脱硫系统运行情况,分两个阶段叙述。

1.1 栲胶脱硫阶段

公司自2004年10月开车投产后,系统主要使用的是栲胶法脱硫。到2006年8月份开始,半脱系统溶液出现大量虚泡、悬浮硫高,最高涨至8g/L,脱硫效率下降,硫泡沫在熔硫釜内不分层,无法回收。最后经多次考察,开始试加PDS脱硫剂,直至2007年3月份,恢复正常。在这期间,针对间歇熔硫劳动强度大、废液量大、消耗高等问题,将熔硫方法由间歇熔硫转变为连续熔硫。针对再生槽内溶液翻腾大的问题,在再生槽内增加了泡沫分布板。针对煤气携带粉尘多、洁净度低的问题,于2008年在半脱前增加了洗气冷却塔,起到了净化入塔气体的效果和降低入气柜气体温度的目的。

但这些改造,始终未能将脱硫效率低、再生泡沫差、虚泡或冒槽等问题解决。

1.2 NDC脱硫阶段

2009年4月份,半脱脱硫效率严重下降,进口H2S在700mg/m3的状态下,出口H2S含量平均在170mg/m3,最高达200mg/m3,脱硫效率仅为75%。于是,开始在半脱试加NDC纳米脱硫催化剂。最终使得脱硫效率低这一问题得以解决。现在,在进口H2S含量1000mg/m3以下时,脱硫效率可达100%。

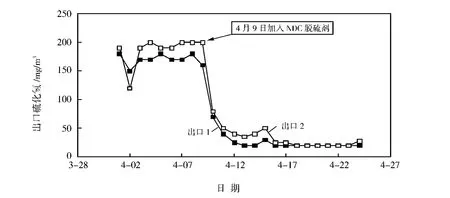

半脱添加NDC一月后出口硫化氢的变化情况见图1。

图1 添加NDC前后出口硫化氢变化情况(2009年)

2 NDC脱硫剂的原理

湿式氧化法脱硫包括两个过程,一是脱硫液中的吸收剂将原料气中的硫化氢吸收;二是吸收到溶液中的硫化氢的氧化。但是反应速度较慢,无法应用于工业生产。通常是在溶液中添加氧化态催化剂将硫化氢氧化为单质硫,其自身变成还原态,还原态的催化剂再被空气中的氧气氧化再生后恢复氧化能力,如此循环使用。此过程可示意为:

可以看出,湿式氧化所使用的催化剂承担载氧作用,为载氧催化剂,但由于水溶液溶解氧浓度的限制,催化剂的氧化再生较慢,因此,催化剂的再生就成为提高脱硫效率的关键。

NDC纳米脱硫剂是新型制氧催化剂,以γ型纳米Fe2O3为引发剂,在光化学和纳米催化剂作用下,发生自由基链式反应,生成大量的HO·、氧化自由基,H2O2和生态氧,将H2S和有机硫化物(COS、CS2等)氧化为单质硫,硫氧化速度和催化剂的再生反应速度快,脱硫效率高。

3 系统存在的问题及原因分析

3.1 半脱塔正常阻力(≤2kPa)下运行周期短

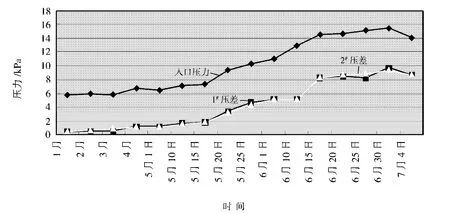

在2009年1月份,我公司就因半脱塔阻高而减量掏塔更换填料,后通过更改NDC脱硫剂,增加洗气塔等措施来保障塔阻力不再上涨。但在2010年12月至2011年12月的一年间又因塔阻力高而先后不同程度清理半脱塔四次(2011年1~6月的压差变化见图2)。到2012年3月份半脱塔的阻力又有明显的上涨趋势,从刚投用的1.2kPa上升到2.8~3.0kPa,到5月底,两塔阻力平均在3.7~3.9kPa之间,最高进口压力为11.2kPa,单塔最高达5.5kPa。2012年6月14、15日两天,利用系统减量生产的机会,对1#塔的填料进行了清洗回装。并在上、下段分别添加了500mm、800mm高的φ138mm海尔环填料,投用后效果明显,塔压差下降到了1.3kPa左右。

分析阻力上涨快的原因有以下。

原因一 半脱塔塔阻力上涨的主要原因为半水煤气净化度差,半水煤气中灰尘、焦油等杂质较多,无法清洗干净。我公司的半水煤气只经过了两次水洗进入半脱系统,煤气中的细灰很难被洗掉。再加上为了节约煤耗而掺烧型煤后,煤气中的粉尘较大,增加了半水煤气清洗难度。在2010年12月至2011年12月一年周期的四次掏塔中,发现都是下段底层填料灰-硫堵塞严重。灰-硫混合是最易滞留、附着、沉积在设备及填料上的。

另外,在几次掏塔中,发现都是下段底层填料与箅子板接触的地方堵得严重,分析原因主要是由于填料与箅子板接触层密度大,以及碎填料集中在底层所致。因此本次半脱塔填料清洗回装后,在最底层装入500、800mm高的φ138mm海尔环,从而降低灰和硫膏在填料与箅子板之间的附着几率。

图2 2011年1~6月压差变化情况

原因二 每次掏完塔后对液体再分布器清理,都发现在液体再分布器(槽盘式)上布满厚厚的一层硫,已经与气体分布孔一样高。可以判断在运行中硫将液体分布孔堵塞,致使液体走了气体分布孔,液体分布孔径小也是造成塔阻力高的又一原因。

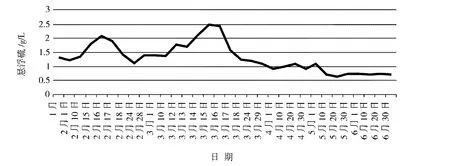

原因三 自2009年开始使用NDC脱硫剂以来,半脱的悬浮硫一直维持在1.1~1.5g/L之间。到2011年2月份,悬浮硫上涨到2.0g/L,持续时间有半个月,后通过加配栲胶等手段才调整到1.5g/L。3月份又一次上涨到2.4g/L,主要表现为再生槽泡沫少、泡沫层薄、泡沫碎,使硫颗粒不能很好地浮选出去,也是导致阻力上升的一个原因。分析悬浮硫上涨的原因,可能是由于添加型煤后,型煤制作工艺中添加的合成剂对泡沫的形成有一定的影响。

后考察发现RTS脱硫剂对降低悬浮硫效果较好,从3月16日开始试加,试加后再生槽泡沫明显变多、泡沫变大、泡沫层变厚,3天时间悬浮硫就下降到1.3g/L。从3月16日到5月20日RTS每天配制1kg,后在5月20日~6月30日每天减到0.5kg。从5月份开始半脱悬浮硫就一直维持在0.7g/L左右。具体见图3。

3.2 副盐高

半脱系统的副盐 Na2S2O3为55g/L,Na2SO4为35g/L。副盐高易造成纯碱的消耗及系统的局部堵塞。虽然我公司副盐还未影响到系统的运行,但整体还是偏高。2011年1月~2012年6月副盐变化情况见图4。

分析原因,可能是由于再生泡沫质量差,泡沫层薄,泡沫不能均匀覆盖液面。为保证较厚的泡沫层,泡沫就维持在一定的水平,也不溢流。所以在操作中,半、变脱始终保持带液溢流的情况,造成硫泡沫处理量大、两台连续釜常开及间歇釜也开的现象,大量溶液经熔硫釜后,清液降温、沉淀等有所恶化,是造成副盐高的一个原因。

图3 悬浮硫变化情况(2011年)

图4 副盐变化情况

3.3 再生泡沫质量差

自2010年开始,半脱未出现飞泡、冒槽等现象。但半、变脱均存在泡沫少的现象,这一现象在变脱尤为明显。

3.4 变脱系统超负荷运行

3.4.1 再生能力不足

变脱前系统原为中-低-低变换,变脱入口气体H2S含量≤150mg/m3。由于变换改全低变流程,生产上需要将硫化氢提到100~150mg/m3,导致变脱入口气体H2S含量在150~170mg/m3。而且随着产量的提高,变换气流量也比原设计增大,导致再生槽再生能力的不足,表现为再生泡沫少或无泡沫。

3.4.2 负荷大,过量液沫夹带,出现间断液泛现象

在正常生产中变脱塔的阻力在25~28kPa之间,但间断性地出现阻力上涨的现象。在出现阻力上涨的情况时,我们采取添加少量(50ml/次)消泡剂的方法消阻。

4 针对现有问题的想法

4.1 半脱塔阻频繁上涨的解决办法

针对半水煤气脱硫塔容易堵塔的问题,我们做了一定的研究,发现填料上造成堵塔的粘结物经过燃烧后,大部分为煤灰,附着在上面的硫膏只占一少部分,但是由于系统是常压脱硫,没有罗茨鼓风机增压,因此很小的阻力上涨就会影响到系统的稳定运行,由于在半水煤气脱硫塔前增加电除尘又不安全,经过多方讨论准备实施以下方案。

投资新上一台半水煤气脱硫塔,具体参数型号和现有的脱硫塔一样,流程采用三塔并联,正常生产中可将一台塔切出系统备用,待阻力上升后投用第三塔,逐塔切出进行处理,这样可以避免系统因为掏塔而减量生产。另外,新增一台塔后,可为以后多掺烧高硫煤而少用型煤打好基础。

4.2 变脱再生系统能力不足的解决办法

鉴于变脱再生能力不足的主要瓶颈在溶液再生槽,准备新上变脱喷射再生槽一台,配备小孔径喷射器,同时更换原有再生槽的喷射器,采用双槽并联再生,从而增加溶液在再生槽内的停留时间,避免在吸收塔内出现析硫现象。