MTO国产技术的未来

唐宏青

(北京中科合成油工程有限公司,北京 101407)

近年来,国内甲醇制烯烃技术有了巨大的进步,领先于世界,率先实现工业化。一套年产600kt煤制聚烯烃示范厂已运行2a多,接近设计的年产能力,被认为是基本上成功的国产科研产业化之作,另两套甲醇制烯烃装置也相继投产。这是我国化学工业的一个重大进步,应该得到肯定。总结这个成绩,可以说在技术和经济上有三点经验。

1 工业化取得的三点经验

(1)煤制烯烃的工艺路已经走通

煤制烯烃技术包括煤气化,变换和净化,甲醇合成及精馏,甲醇转化(MTO),烯烃分离,烯烃聚合六个主要部分,流程示意见图1。除了MTO以外,其他五个部分都是成熟工艺,有长期的工业化业绩。

上述甲醇转化为烯烃工艺中,关键技术有两项,即MTO工艺和MTO催化剂。国内外开发的技术中,MTO催化剂有两种,即SAPO34和ZSM-5,前者适合于将甲醇转化为C2~C4低碳烯烃,后者适合于将甲醇转化为丙烯、石脑油和LPG。

国内的大连化物所,国外的 UOP、NorskHydro、Mobil等公司对SAPO 34分子筛进行了很多研究。

1984年,UCC(后为UOP的一部分)开发了SAPOn系列分子筛,其中SAPO 34被公认为MTO的最佳催化剂。UOP和NorskHydro建了一套UOP/Hydro-MTO示范装置,以流化床为核心设备,采用改性的SAPO 34分子筛(UOP MTO-100)作为催化剂,甲醇生产负荷0.75t/d,连续平稳运转90多天,取得了良好的结果,甲醇转化率保持100%,乙烯和丙烯的收率达80%以上。

尽管这个试验取得成功,但是UOP在工业化的推广上,没有实质性的进展,没有在世界上的某一个国家最终建成工业化装置。

图1 煤制烯烃的工艺

中科院大连化学物理研究所在20世纪80年代初开展MTO工作。20世纪90年代初又首创了“合成气经由二甲醚制取低碳烯烃新工艺方法”(简称SDTO法),研制了专用的MTO催化剂DO123,中试规模为0.08~0.15t/d甲醇。

本世纪初,由陕西新兴煤化工公司与中科院大连化物所、中石化洛阳工程公司联合,建了一个万吨级的工业化试验装置,运行取得了成功。

对于MTO工艺的工程化问题,国内洛阳工程公司认为MTO工艺与炼油中的FCC工艺相似,仅仅是反应热的传递方向相反,因此他们将FCC工艺移植到MTO工艺中,使得国内的煤制烯烃项目——年产600kt聚烯烃示范厂中的MTO工艺一举成功,这在世界上为首次。

示范厂的运行数据已经接近设计值,这证明了煤制烯烃的工艺路线已经走通。在将近80年的中国化工史上也是不多的范例。

(2)SAPO34催化剂是解决煤制烯烃的关键

SAPO34是一种古老的分子筛,在炼油行业用作脱水剂。由于转化过程中易析炭,故而采用流化床较合适,便于将失效的催化剂再生。因此目前国内外研究MTO,都采用SAPO34催化剂。

SAPO34催化剂转化甲醇的产物为乙烯、丙烯和10%的丁烯。各个研究单位研制的催化剂差别在于转化率、收率、强度、析炭率等几个主要指标。

尽管各单位研制的MTO催化剂有所不同,但是目的都能达到,效果有所差别。这证明了SAPO34催化剂是解决煤制烯烃的关键,这个关键已经被突破。

(3)煤制烯烃的利益在煤上

尽管煤制烯烃的科研和企业不断发出声音,说煤制烯烃有较大的经济利益,但是他们没有把问题说清楚,没有告诉大家利益在什么地方。实际上,业内很明白,煤制烯烃的利益在煤上,不是在煤制烯烃上。

如果采煤和用煤的经济利益在一个集团内,煤制烯烃的利益是显著的。在集团内,无论煤价是多少,利益都沉淀在集团内,只不过是部门的分配比例而已,更何况,挖出来的煤用掉变成了钱。如果靠买煤来制烯烃,包括投资贷款的本利还贷、自有资金的贬值、原料费、加工费、管理费等,简单算一下就明白,较长时间内不会有多大利益,经不起市场的风险。这证明了煤制烯烃的利益在煤上。

2 煤制烯烃的市场潜力

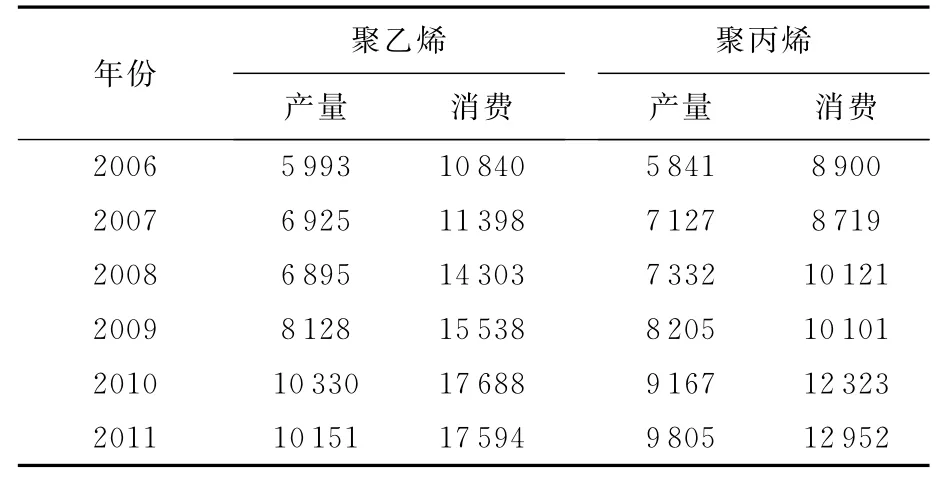

乙烯、丙烯主要用于聚合物的生产。近年来我国聚乙烯和聚丙烯工业持续强劲增长,产量不断提高,见表1。由于存在表观消费量与产量差异比较大的事实,每年聚乙烯和聚丙烯的差额总计在10Mt以上,国内石油聚烯烃的发展跟不上需求的增长,要靠进口来弥补,这是推动近期煤制烯烃热的根本原因。

表1 我国PE和PP的产量和表观消费量 kt

客观来说,煤制烯烃热是一种正当的工业化热情,出自于国家发展的需要。因此,这个热情是需要保护的。

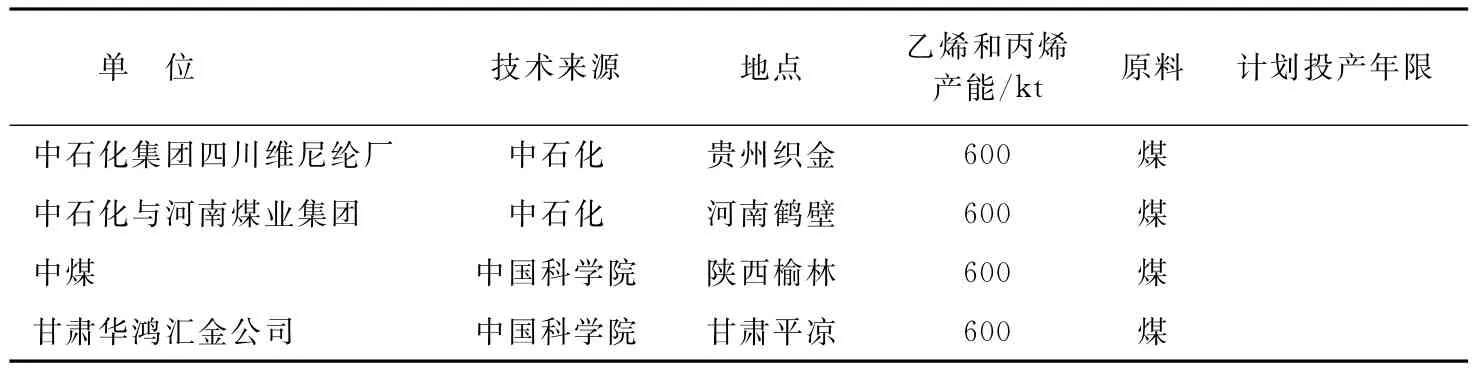

目前,以煤为原料的煤制烯烃装置和以甲醇为原料的甲醇制烯烃装置建设已经启动,表2为获得发改委路条的MTO项目,表3为媒体报道的正在实施项目。这说明MTO技术的工业化步伐正在加快。

表2 获得发改委路条的MTO项目

表3 正在建设的MTO项目

3 国外技术进入中国市场的道路是畅通的

(1)国外的研究与国内同步

我们前面已经提到,突破MTO催化剂的技术,国内外是同步的。在开发方面,国外先走一步,而在工业化方面,国内先走一步。

(2)国外有工程技术经验作为支撑

国外没有先走一步工业化的原因很简单,煤化工不是国外发展的方向。国外大型工程公司如果要实现煤制烯烃的全部流程,并不困难,原因是他们有工程技术经验作为支撑。国内示范厂的建设证明了这一点,主要工艺除了MTO以外都是国外技术。

在证明了煤制烯烃的工艺路线已经走通以后,国外工程公司完全可以实现全装置的设计,使用国外的催化剂不会有不可克服的问题。

(3)大型国企是国外技术的立足点

近年来,国内大型石油化工装置建设采用的工艺技术,主要的工艺单元很多来自国外。大型国企对国外技术有一种亲近感,很明显,在没有多大责任的情况下建设这样的装置,是比较轻松的。可以说,大型国企是国外技术的立足点。

(4)国外技术进入中国市场的道路是畅通的

国内首先实现MTO工业化,并不等于可以在国内全面推广这些技术。在证明了这个技术可行后,没有经过实践证明的国外同类技术就可能在国内不经过试验直接投入使用。他们可能从煤作原料开始,也可能从甲醇作原料开始。

由此可见,国外的MTO技术进入中国市场的道路是畅通的,在未来的几个装置建设中,我们可以看到越来越多的用国外MTO技术建设煤制烯烃装置。

4 国内化工科研之路

国内经过三十年研究的技术,尽管取得了成就,但是却正在经历市场的考验,有可能逐步被淘汰出局。

(1)国家应该建立保护民族技术的机制和法制

在实行市场经济的今天,我们正在努力地保护市场,这是大家都可以看到的。但是,保护市场不等于保护了科研,我们保护专利的所有权而没有保护同类专利在国内的推广权。可以认为,有一些专利所有权也没有保护好,现在已经有好几家宣称可以生产MTO的催化剂,很难相信这个在世界上经过几十年开发的催化剂,被有的单位一二年能攻克下来。

(2)国家应该建立“产学研设商”一体化机制

我们曾经有过 “产学研”相结合的方针,意思是生产、教学和科研相结合,解决我国工业化的道路问题。这个方针执行了很长时间,有一定的效果。但是,没有从跟本上解决国产科研技术推广难的问题。因为这个方针是不完全的,它缺少设计环节,也缺少投资环节。一旦设计和投资这两方面坚持使用国外技术,国内技术再好也没有用,这就是国内科研推广难的根本原因。

我们认为,要弘扬民族科研,使其不仅开花结果而且桃李满天下,要实行 “学研设商产”五位一体的发展体制。“设”是指设计院或工程公司,“商”是指投资公司。

(3)国家应该点燃采用国内技术推动力的火炬

推动一体化需要一种动力,这种动力完全靠民间是不够的,动力应该来自政府。也就是说,政府应该从资源、资金、土地、环境保护等各个方面来鼓励国产技术的推广。

如果国内这五个方面结合起来,形成一个新的产业链,在政府的指导下,把国内研制的好技术予以推广,我国的煤化工就能真正做到世界第一,我们的新技术不仅在国内普及,还可以推向全球。

如果不这样做,用不了多久,国外同一水平的MTO技术会在国内大量的推广,将国内的MTO技术挤出市场。

在历史上,国内的化工科研在成功后被国外技术挤出市场的不乏先例,希望国内化工科研单位的开发人员认真了解化工科研的历史,现在应该有思想准备,他们真的要来了!