一段炉高压蒸汽过热盘管翅片脱落分析与改造

许茂深

(中海石油化学股份有限公司,海南 东方 572600)

中海石油化学股份有限公司二期装置年产450kt合成氨、800kt尿素,合成氨装置采用美国KBR(Kellogg &Brown Root)公司深冷净化技术,一段炉采用顶烧式,分为辐射段和对流段,并以燃气轮机乏气为燃烧空气,进一步回收热量。

一段炉高压蒸汽过热盘管(101BCS2)由日本长崎钢业所于2002年制造,2003年安装、投运,盘管规格为4″,10排,每排18根,共180根,翅片材质为SS410,为高频电阻焊螺旋翅片盘管;此盘管的作用是回收烟道气热量,给高压蒸汽加热和过热。一段炉对流段流程示意如图1。

图1 一段炉对流段流程示意

1 翅片脱落的初判和确认

2010年5月,由于系统高压蒸汽产量以及高压蒸汽温度均出现下降,因而对高压蒸汽过热盘管前后工艺数据进行分析,高压蒸汽过热后的温度已由510~505℃降至500~495℃;前后烟道气温差降至143.41℃(设计值221℃),下降趋势明显;冷空气盘管和原料气盘管均出现超温现象,整个一段炉对流段热量后移严重,初步判断为高压蒸汽过热盘管换热出现问题。

2010年10月9日,利用装置停车检修机会,对高压蒸汽过热盘管进行了检查,发现101BCS2盘管螺旋翅片出现较大面积的脱落。从翅片的表面来看,没有发现过烧、腐蚀掉皮现象。其状貌如图2所示。

图2 101BCS2盘管翅片脱落照片

2 翅片脱落对系统运行的影响及风险分析

2.1 对合成氨系统的影响

101BCS2盘管翅片脱落后,高压蒸汽与烟道气换热效率下降,高压蒸汽的温度及产量逐步降低,严重影响高压蒸汽透平的安全运行与整个装置的蒸汽平衡;烟道气热量向后续盘管转移,工艺空气预热盘管和原料气预热盘管均出现超温现象,存在严重的安全隐患。

2.2 翅片脱落后的风险分析

随着盘管翅片脱落,换热效率将持续下降,原料气预热温度逐步上升,若超过420℃,镍钼加氢反应器发生设备毁坏事故的风险增大;原料气预热盘管和工艺空气预热盘管温度将继续上涨,若超过设计温度,盘管将发生蠕胀变形,甚至爆管,严重危及装置的安全运行。

3 翅片脱落的原因分析

经过对翅片管细致检查,发现101BCS2模块翅片焊接的溶深不够,损坏的管子溶深约0.04mm;另外,从焊接后的飞溅上可以验证溶深过浅,几乎没有飞溅物停在光管上。在新的模块翅片管上可以看见,且该飞溅物是不会脱落的,并在一段炉其他没有损坏的翅片管上可以看见。过热蒸汽盘管翅片损坏的直接原因为,翅片材质可焊性差,翅片焊接电流过小,焊接溶深太浅;在开停车期间由于温度变化较大,导致翅片脱落。

4 改造方案的分析与确定

4.1 改造的必要性与方案

随着101BCS2盘管换热效率持续下降,对高压蒸汽盘管、原料气预热盘管、工艺空气预热盘管、镍钼加氢脱硫单元的安全运行以及系统蒸汽平衡等带来一系列问题,严重影响装置的安全运行,并随生产周期的延长,日趋严重。经过对整个系统的研究分析,决定对盘管进行更新改造,并采取以下五种方案之一实施。

方案一 全部用光管代替现在的翅片管,保持管间距、排间距和原结构不变,仅增加管排数。

方案二 全部用光管代替现在的翅片管,调整管间距,同时增加每排炉管数量及管排数。

方案三 在保证盘管安装尺寸不变的前提下对其进行整体更新。

方案四 保持现在的盘管状况,在该组盘管上部新增一组光管,用以弥补因翅片脱落造成换热效率下降导致的不足。

方案五 仅更换翅片脱落的盘管。

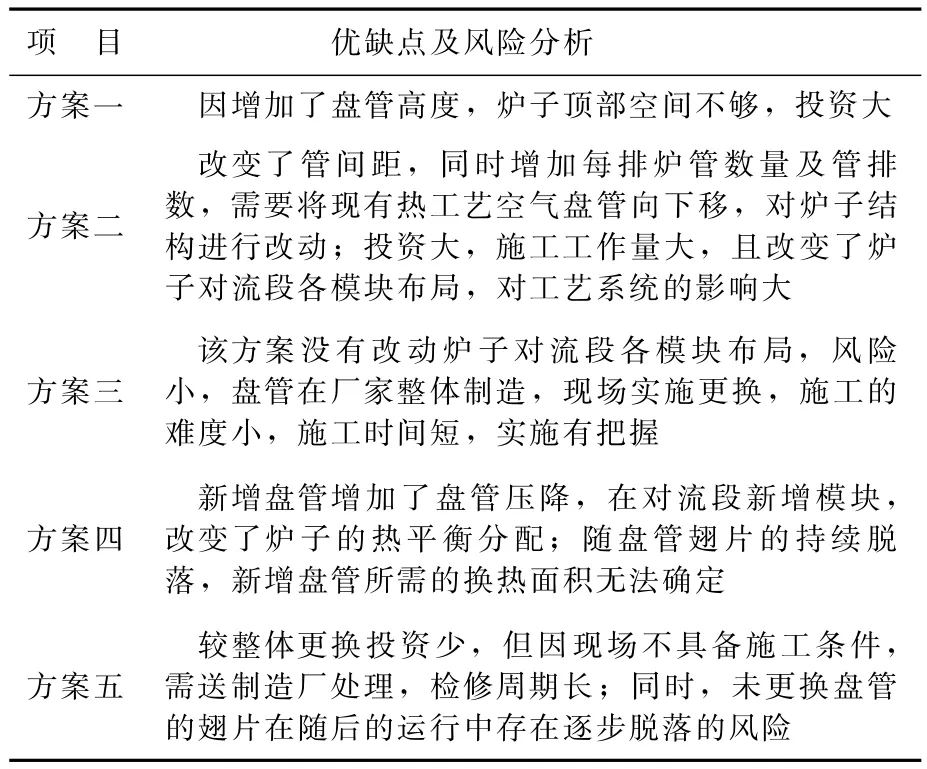

4.2 改造方案对比分析(表1)

从施工可行度、施工工程量、施工周期以及经济性多角度分析对比,确认整体更换过热蒸汽盘管模块(方案三),能够在较短的大修期间完成,并能彻底解决盘管换热效率下降所带来的一系列问题,故选择方案三。

表1 改造方案对比分析

5 改造的实施

2012年4月,利用装置大修的时间,对一段炉对流段的高压蒸汽盘管进行了整体更换。在制造、安装等过程中严把质量关;从设备到厂到安装就位,并用中压蒸汽对新盘管进行吹扫打靶合格,施工共历时13d。

6 改造后的效果及效益分析

6.1 高压蒸汽过热温度升高

改造前高压蒸汽经过101BCS2过热后温升为84℃;改造后温升为114℃,提高30℃,表明此盘管与烟道气的换热较改造前有很大的改观。2012年高压蒸汽经101BCS2的温升趋势如图3所示。图中直线部分为2012年4月大修期间,从图上来看,改造后盘管运行稳定。

图3 2012年101BCS2蒸汽温升趋势

6.2 高压蒸汽过热盘管前后烟气温差增大

设计中,通过101BCS2的烟气温度将由734℃降至513℃,设计温差值为221℃。2003年11月至2012年3月,101BCS2前后烟气温差逐步下降,由投产时的190.15℃降至2012年4月改造前的133.2℃。2012年4月改造后,现在温差为191.9℃,与投产时的190.15℃相当,也就是说现在盘管达到了工艺运行的要求。图4为2012年烟气经过101BCS2后的温降情况。可以看出,盘管更换后温降明显。

图4 2012年烟气温降趋势

6.3 原料气预热温度下降

原料气预热盘管出口温度设计值371℃。2006年1月1日该温度为382℃,盘管更新前该温度已升至421℃;现设定为383℃,与2006年相当,具有一定的可调性。改造前,由于高压蒸汽过热段换热效率下降,热量后移,迫使原料气预热温度上升,并且失去了可调手段,对脱硫等造成了一定的影响。图5为2012年原料气预热温度情况。从图中可以看到,预热温度有了明显的下降,更为重要的是其处于可调范围,确保了装置的稳定运行。

图5 2012年原料气预热温度趋势

6.4 乏气回收

101BCS2整体更换后,一段炉出来的烟道气的热量不再存在后移情况。改造后PIC1855一直处于70%的开度,PZ1021挡板开度下降3%,引风机转速有400r/min的上升,这些都表明改造后一部分的乏气被回收利用(即实现了减排),但此部分乏气的量较为难估(大约可回收430℃的乏气5t/h),经济效益核算时未计算在内。

6.5 经济效益分析

101BCS2更新前后蒸汽参数如表2。

表2 101BCS2更新前后蒸汽参数

经计算,更换前101BCS2热负荷为60841782.6kJ/kg,更换后101BCS2热负荷为89650368kJ/kg;即在96.1%的负荷下,可增产蒸汽11038kg/h。据市场结算价,12.7MPa的高压蒸汽约160元/t;装置年运行以330d计,则增产蒸汽的效益为11038kg/h/1000kg/t×24h/d×330d/a×160元/t=13987353.6元/a。

其社会效益以节约标煤(标准煤发热值29270kJ/kg)计,则可节约标煤(89650368-60841782.6)×24×330/29270=7795.1t/a。

7 结 语

自2010年5月发现过热蒸汽盘管换热效率下降问题,到2012年4月更换上新模块,历时1年10个月。过热蒸汽盘管的更新改造,提高了装置运行的安全性,降低了操作难度,为装置高负荷运行创造了条件;消除了隐患,降低了能耗,达到了既定的改造目标。