新型水管型甲醇合成塔在徐州华裕甲醇合成装置上的应用

周传华,孙新庄,崔志杰,王俊峰,申屠梁,胡亮华,刘 维

(1.杭州林达化工技术工程有限公司,浙江 杭州 310012;2.徐州华裕煤气有限公司,江苏 徐州 221000)

1 项目背景

随着城市煤气需求量日益增长和环保要求的不断升级,徐州环宇焦化作为徐州市唯一人工煤气气源厂亟需进行异地扩能改造,为加快搬迁扩能改造工程建设,成立了徐州华裕煤气有限公司,作为项目公司实施搬迁改造工程。

工程年供应城市煤气达3×108m3以上,年产焦炭1300kt,配套150kt/a甲醇装置用于煤气调峰。其中,甲醇装置以焦炉煤气为原料,气体经净化、转化、压缩,制备合格的甲醇合成原料气,装置包括了由赛鼎工程有限公司设计的空分、压缩、甲醇合成和精馏、甲醇罐区等单元;甲醇合成系统压力6.0MPa,合成工艺选用杭州林达的新型水管型甲醇合成反应器专利技术;催化剂选用四川天一科技股份有限公司的φ6×5mm催化剂(重量57.9t);设计副产压力>1.5MPa蒸汽。2009年开工建设,2012年11月3日成功投产。

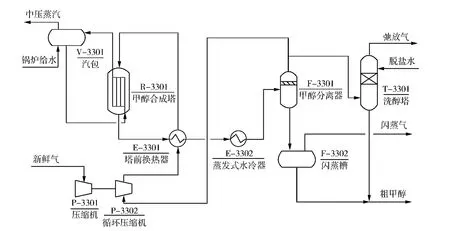

2 甲醇合成工艺流程(图1)

合成气压缩机P3301出口的转化气与循环气形成的混合气,压力5.5MPa、温度约55℃,在塔前换热器E3301中被出甲醇合成塔R3301的反应气预热至200℃后,进入甲醇合成塔R3301,进塔气至上而下通过催化剂层进行甲醇合成反应,反应热使反应器列管内的锅炉水汽化,并经自然循环在汽包V3301中分离出蒸汽。

反应后气体出R3301,经E3301管程加热入塔气,然后经蒸发式冷却器E3302冷却至40℃,气体中甲醇和水绝大部分被冷凝,并在甲醇分离器F3301中分离下来。分离后的气体,一部分作为循环气去P3302提压重新返回合成塔;另一部分作为弛放气经洗醇塔T3301回收甲醇后减压,再分别去焦炉、转化装置燃烧或并入燃料管网。

F3301分离下来的粗甲醇经甲醇过滤器过滤杂质后,去闪蒸槽F3302减压闪蒸出溶解气后,至甲醇精馏工序。闪蒸压力为0.5MPa(G),闪蒸气与弛放气一并作燃料气。

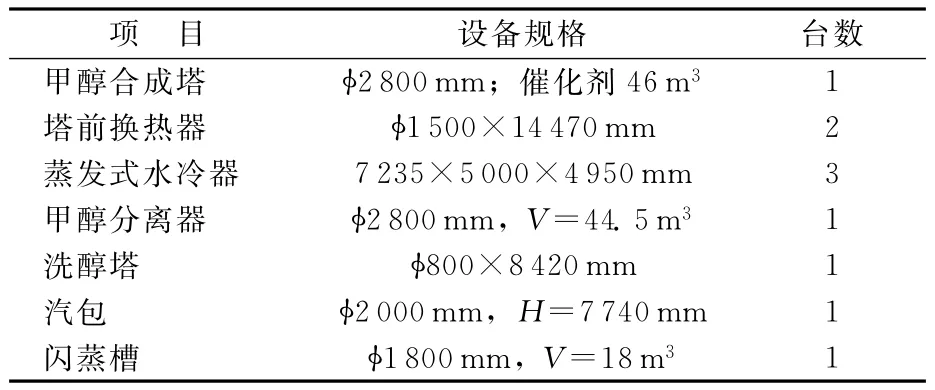

3 甲醇合成主要设备(表1)

表1 甲醇合成系统主要设备一览表

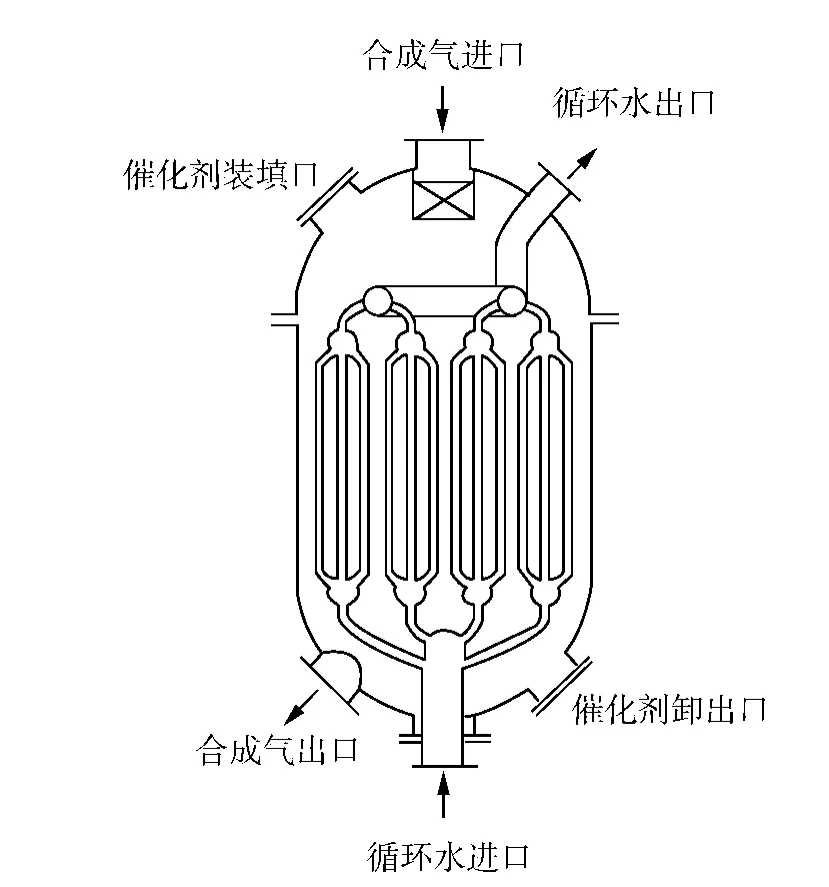

4 甲醇合成反应器

甲醇合成反应器是甲醇生产的核心设备,新型水管型合成塔(图2)不同于管壳塔结构,其由高压外筒、内件和催化剂三部分组成。外筒由Q345R、15CrMoR多层板包扎而成;壳体上部设计有一对法兰,用于内件安装和检修;上球形封头设有两组测温热电偶接口,从顶部垂直插入催化剂床层,每组测温热电偶测8个点,相邻两点距离约800mm,同平面有2个测温点。内件为全不锈钢管,管内介质为饱和水及蒸汽,管外介质为催化剂;内件由多组同心环形管束组成,各组环形管束在催化剂层的上下连接成一体,并通过膨胀石墨/膨胀节与外壳连接,以保证受热后的自由伸缩;内件支承在壳体下球形封头上。

图1 甲醇合成系统流程示意

图2 新型水管型甲醇合成塔结构示意

新型水管型合成塔最大的优点是:一是内件采用普通的无缝不锈钢管,避免催化剂层内列管存在焊缝,内件泄漏可能性降低;二是从结构上根除热应力,结构可靠性增加,设备投资省,此外,内件安装和检修方便;三是锅炉水自然循环,节省能耗。

5 催化剂升温还原

甲醇合成催化剂的升温还原方案由催化剂厂家、林达公司及车间技术人员共同讨论确定:以焦炉气为还原介质,还原压力约1.0MPa;将2.5MPa蒸汽通过开工喷射器补入循环锅炉水系统,进行催化剂的升温还原。

物理出水从常温至140℃,还原出水从140℃至220~230℃,整个过程通过出水量控制升温还原进程,小时出水量<150kg,还原末期通过进、出塔气氢气浓度判定还原是否结束。

还原后床层温度降至210℃,通入转化气进行置换,催化剂层温差控制为,轴向<30℃、径向<5℃。

实际操作情况:还原前出物理水1988kg,自2012年10月31日12:25配入经精脱硫的焦炉气开始还原,至11月3日9:30开始导气投产;还原累计耗时69h,还原过程比较平稳,累计出化学水6753.6kg,总出水量8742kg、约占催化剂总质量的15%。

6 甲醇合成塔运行情况

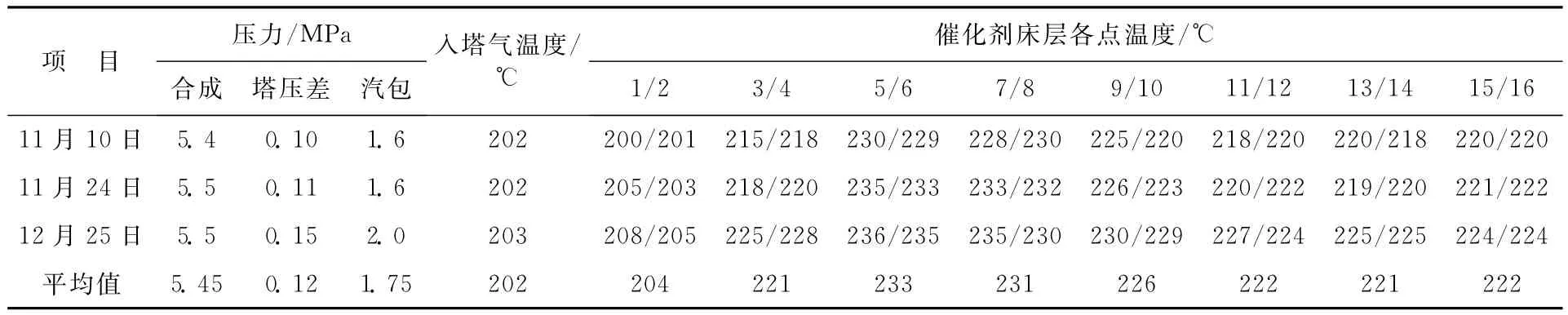

甲醇合成系统于11月3日转入轻负荷生产后,合成系统自产压力>1.5MPa蒸汽,关闭开工喷射器前后切断阀,将开工蒸汽从系统中切出,锅炉水系统利用两侧锅炉水密度差实现自然循环,副产的蒸汽与锅炉水一起从甲醇反应器顶部进入汽包进行气液分离。11月6日开始加量生产,运行数据如表2、表3。

表2 合成原料气、入塔气及甲醇产量情况

表3 甲醇合成塔压力和温度分布情况

目前,在转化气量48985m3/h,入塔CO+CO2约11.57%(mol),CO+CO2的总转化率>90%情况下,日产精甲醇429t。催化剂层平面温差<5℃、轴向温差<30℃,合成塔阻力仅0.1MPa。

7 对运行情况的几点看法

(1)甲醇合成塔采用水冷方式移热,与气冷方式相比,操作稳定性好,催化剂层温度基本不会受原料气量或组成变化而大幅波动,生产控制容易。合成塔锅炉水为自然循环方式与催化剂层换热,装置内不设锅炉循环水泵,一是减少了循环水泵这部分投资和运行费用,二是杜绝了循环水泵突然停车对催化剂层温度控制的影响。

(2)甲醇合成塔内的催化剂装在列管外,催化剂装填系数大(约70%)。本项目合成塔内径为2800mm,同规模管壳式塔内径预计为3800mm,虽然塔径相对较小,但催化剂层气体流通面积比管壳式塔大,阻力小,从而有利于降低循环机功耗。相较于管壳式反应器,水管型反应器更易于大型化。

(3)塔前换热器设计面积富裕,有利于提高合成塔进口温度,虽然设备的一次性投入增加,但进塔气温度提高有利于提高上层催化剂活性,对提高CO、CO2的单程转化率有利,同时,进塔气温度提高后,理论上副产蒸汽量也将增加,可提高反应热回收率。

(4)蒸发式水冷器在本项目中运用,有利于降低冷却水消耗,每台水冷器的补水量仅为6m3/h。北方特别是冬季气温低,充分利用空气中的冷量更有利于节省冷却水消耗。与列管式换热器相比,虽然一次性投入相对较高、占地面积较大,但总体运行费用低。另外,本项目为3组蒸发式水冷器并联运行,实际操作中可以降低负荷完成水冷器在线分别除蜡,故可以提高年运行天数。