氨罐弛放气中氨和氢气综合回收技术的应用

张 毅,刘万超,齐云明

(安徽三星化工有限责任公司,安徽 涡阳 233610)

0 引 言

在国际经济持续低迷,国内经济错综复杂的形势下,2012年我公司按照务实重干、稳中求进的工作思路,苦练成本内功,强化行业对标管理,突出技术改造降消耗;全年完成氨(醇)315kt、尿素336kt,氨(醇)耗原料煤1.093t/t、与上年相比下降39kg/t,吨尿耗电993kW·h、与上年相比下降23kW·h/t,取得多年来最好水平。

我公司氨罐弛放气约2200m3/h,之前弛放气中的氨采用二塔串联间断补水鼓泡吸收,吸收后的氨水送尿素工段进行解吸回收;经过氨回收工段吸收净氨后的弛放气,送入吹风气余热回收装置进行燃烧,氢气的价值没有得到充分利用。为了进一步节能降耗,降低生产成本,我公司采用无动力氨回收与低压膜技术相结合的工艺,回收利用氨罐弛放气中氨和氢气,该装置于2012年7月投运,节能效果明显。具体介绍如下。

1 工艺流程简介

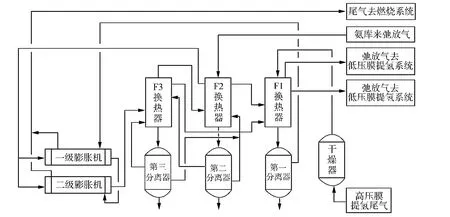

1.1 无动力氨回收工艺流程(图1)

图1 无动力氨回收工艺流程

从合成系统高压膜提氢装置来的提氢尾气(1.9MPa),首先进入氨回收干燥系统,除去夹带的水分后,进入第一高效换热器,降温后气体进入第一分离器,温度约-5℃以下气体进入膨胀机膨胀,经膨胀机减压后提氢尾气温度降至-50℃,再依次经过第三、第二换热器,与氨贮槽来的弛放气交换冷量后,尾气进入膨胀机鼓风端后去燃烧系统。

由氨贮槽来的1540m3/h、2.2MPa弛放气(氨含量18.96%),首先进入氨回收系统第二高效换热器,与低温气体(膨胀后低温提氢尾气及液氨蒸发潜热)进行冷热交换,温度降至-45℃后,进入第二气液分离器,分离出大部分氨。分氨后气体进入第三高效换热器,气体被低温气体(膨胀后低温提氢尾气、低温弛放气)进一步冷却后,温度降至-28℃后,进入第三气液分离器,分离氨后的弛放气氨含量在1.2%左右,气体返回第三换热器,交换冷量后,进入第一换热器,冷却膨胀机进口气体后去低压膜提氢系统。无动力氨回收装置热交换过程中,降低弛放气温度的冷量由高压膜提氢尾气压头推动膨胀机对外做功,降低提氢尾气的焓值而得到。

分离器分离出的液氨汇合后,返回第二换热器,进行蒸发吸热,降低贮槽来弛放气的温度,蒸发后的气氨去冰机系统回收利用(由此避免了对氨水进行解吸时的蒸汽消耗)。经核算,每天可回收氨5~6t。

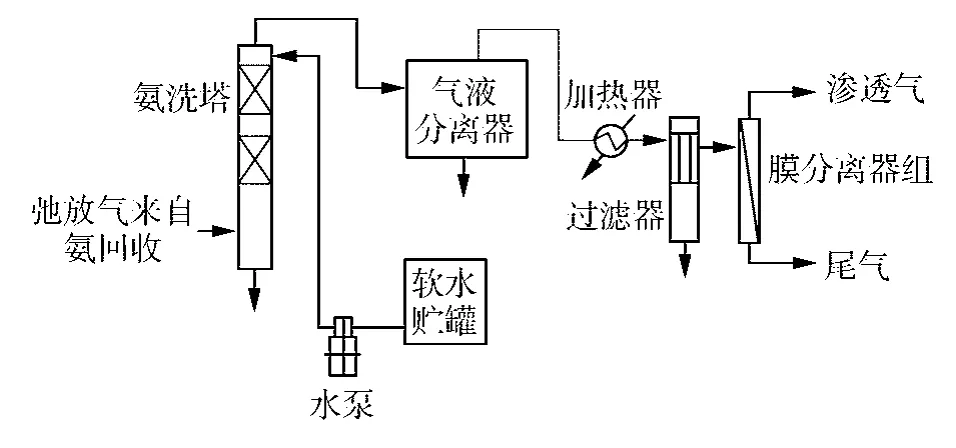

1.2 低压膜分离氢回收工艺流程(图2)

图2 低压膜分离氢回收工艺流程

经过无动力氨回收装置分离氨后的1200m3/h弛放气,在2.1MPa(G)下进入低压膜分离氢回收装置。弛放气先进入φ600mm氨洗塔,与从塔顶喷淋下来的水逆流接触(洗涤),使进入膜分离器的气体中氨浓度小于10×10-6,保证膜的正常使用。

水泵将1.5m3/h脱盐水输送至φ600mm氨洗塔顶部,氨洗塔采用一段喷淋、两段吸收的方式。脱盐水与弛放气逆流接触,洗去原料气中含有的氨,浓度约10%的氨水作为尿素工段的工艺补水而进行利用。

弛放气从氨洗塔出来,经气液分离器将夹带的雾滴除去;进入加热器,通过蒸汽将弛放气加热到50℃左右,以保证进膜前的气体远离露点;加热后的弛放气进入精过滤器,把夹带的微小雾滴及粉尘杂质除去后,进入膜分离器。膜分离器内部为中空纤维膜丝,原料气从下端底面进入膜分离器,氢气以较快的速率透过纤维膜丝,称为渗透气;扩散速率较慢的组分则滞留在纤维芯一侧,称为尾气。通过膜分离器后的含氢85%~90%的渗透气约500m3/h,作为合成氨原料气回收利用;尾气则送后工段燃烧。

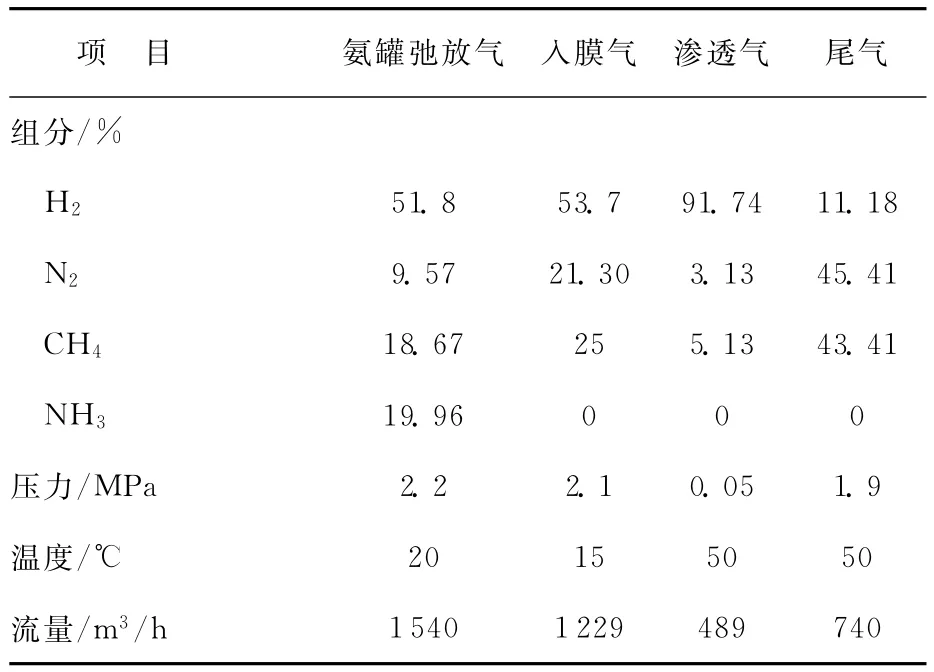

2 工艺指标及运行情况(表1)

表1 低压膜分离器运行情况

(1)无动力氨回收工艺指标

原料气进口压力 2.2~2.4MPa

原料气出口压力 ≥2.1MPa

系统出口气体中NH3≤2%

系统出口产品气氨压力 ≥0.15MPa

(2)低压膜分离氢回收工艺指标

原料气压力 2.1~2.4MPa

氨洗塔出口气体NH3浓度 ≤10×10-6渗透气中氢气浓度 ≥85%

渗透气中甲烷浓度 ≤9%

尾气中氢气含量 ≤10%

氢气回收率 ≥90%

渗透气压力 ≤0.15MPa

3 经济效益分析

氨罐弛放气流量为1540m3/h(流量计计量)、氨含量19.96%,氨回收出口弛放气氨含量1.2%;低压膜进口原料气流量1229m3/h,氢含量53.7%,低压膜出口尾气流量740m3/h(流量计计量),渗透气氢含量91.74%,尾气中氢含量11.18%。

(1)回收氨的效益(450元/t计) 1540m3/h×(19.96% -1.2%)÷22.4m3/kmol×17kg/kmol×7920h/a×0.001t/kg×450元/t=78.14万元/a。

(2)回收氢的效益 氢气折标煤系数0.43 kg/m3,标煤以1100元/t计,则为(1229 -740)m3/h×91.74%×7920h/a×0.43kg/m3×0.001t/kg×1100元/t=168.06万元/a。

(3)氨回收装置耗电费用 增压机运行电流60A,功率因数0.9;电费以0.465元/(kW·h)计,则为×380V×60A×0.9×7920h/a×0.465元/(kW·h)=13.09万元/a。

(4)合计 综合经济效益为78.14+168.06-13.09=233.11万元/a。

4 结 语

无动力氨回收与低压膜装置综合应用回收氨罐弛放气中氨及氢气,目的在于降低蒸汽消耗、简化工艺流程、减少维修量及设备占地面积,实现低成本回收氨罐弛放气中的氢气与氨。装置投运后,经济效益良好;受氨罐弛放气及高压膜提氢尾气气量波动的影响,操作调整频繁。