四氯化硅加氢专用镍基催化剂的制备研究

解委托,章小林,李小定,

(1.江汉大学湖北省化学研究院,湖北武汉 430056;2.华烁科技股份有限公司,湖北武汉 430074)

0 引 言

世界上85%以上产能生成多晶硅的方法为西门子法[1],而西门子法每生产1t多晶硅就有10~20t的四氯化硅出现。四氯化硅是一种有毒气体,如果不加以处理而任意排放,它将会与大气中的水汽结合,产生氯化氢气体,从而对环境造成严重的污染。目前,四氯化硅的处理主要是气相法生产白炭黑、生产有机硅产品、四氯化硅氢化、生产光纤、直接生产多晶硅等方法[2]。气相法生产白炭黑、生产有机硅产品及光纤,因为产品市场容量有限,不能大规模地处理四氯化硅;四氯化硅直接生产多晶硅,转化率较低,能耗较高,经济可行性不大;四氯化硅加氢生成三氯氢硅,是处理多晶硅废物四氯化硅最理想的方法,四氯化硅在高温、高压、存有催化剂的条件下,与氢气反应生成三氯氢硅,而三氯氢硅是生产多晶硅的原料,这就从源头上避免了污染的产生。

四氯化硅加氢制备三氯氢硅,可分为热氢化和冷氢化。由于热氢化[3]需要高温(1 000℃以上)、高压(2MPa),且转化率不高(20%左右),逐渐地被冷氢化代替。冷氢化所用催化剂中,铜基催化剂[4]耐热强度较低,使用时间过长或操作温度过高都会造成铜晶体长大而使催化剂失去活性,其热稳定性差,很容易发生硫、氯中毒,使用寿命短。第二主族元素催化剂[5]避免使用有毒的重金属作为催化剂并降低催化剂的烧结,催化剂的机械强度较高,同时该催化剂在活性方面也表现出了较高的稳定性,但在反应前,氢气和四氯化硅须先经过多级提纯,否则所含的杂质极有可能导致催化剂活性降低甚至失活,该工艺的三氯氢硅的单程收率为17%~20%。钴、钼基催化剂[6]活性稳定,使用寿命很长,在常压下能发生加氢反应,但是转化率不高,只有5%左右。铁、镍基催化剂[7]具有较强的加氢性能,原料来源广泛,价格低廉,是四氯化硅加氢的首选。

考虑到单独镍基催化剂使用热稳定性不够理想,设想用活性好的氧化铝作载体,添加氧化镁为助剂促使生成镁铝尖晶石,由于镁铝尖晶石具有很高的热稳定性,不易烧结,由此将大大提高催化剂的耐热性能。

1 实验部分

实验用到的主要药品有:硝酸镍(A.R)、硝酸镁(A.R)、硝酸铝(A.R)、碳酸钠(A.R)、去离子水、硅粉(8~40目)。

1.1 样品制备

1.1.1 共沉淀法

取一定量的硝酸镍、硝酸镁和硝酸铝溶于去离子水中,放入滴定瓶里。另一个滴定瓶放入一定量的沉淀剂碳酸钠溶液。取1 000ml的三口烧瓶,加入20ml去离子水,用碳酸钠溶液调节pH 值为9~10之间;加热至70℃,同时滴加前述两溶液,20min后结束,静置1h后抽滤,把滤饼放入烘箱(120℃)烘1h,然后在450℃煅烧4h,取出。

1.1.2 溶胶凝胶法

取一定量的硝酸镍、硝酸镁溶于去离子水中,放入滴定瓶里。另一个滴定瓶放入一定量的沉淀剂碳酸钠溶液。取一定量的拟薄水铝石放入1 000ml的三口烧瓶中,加一定量水稀释,用1mol/L的硝酸解胶,再加热至70℃,同时滴加前述两溶液,用碳酸钠溶液调节pH 值至9~10,20min后结束,静置1h后抽滤,把滤饼放入烘箱(120℃)烘1h,然后在450℃煅烧4h,取出。

1.2 催化剂活性评价

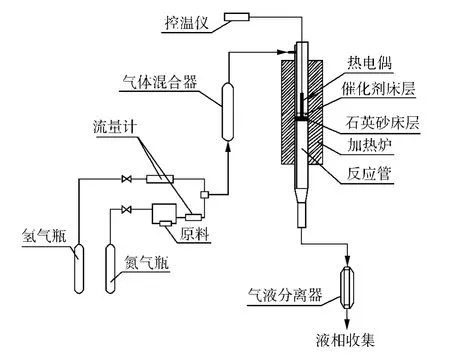

催化剂活性评价实验在自制的不锈钢固定床反应器中进行,评价装置如图1所示。

催化剂活性评价实验步骤如下。

(1)用热氮气吹扫管路4h,排净水分。

(2)将催化剂和硅粉按照1∶10的比例放入反应管中,通氢气加热至450℃,保持2h。

(3)调节原料进气阀,控制四氯化硅与氢气的摩尔比为1∶5,空速10 000h-1,反应时间为8h左右,结束后收集产品隔湿保存。

图1 催化剂活性评价装置示意

利用气相色谱仪分析产物,计算求得目标产物收率。

1.3 催化剂的耐热性

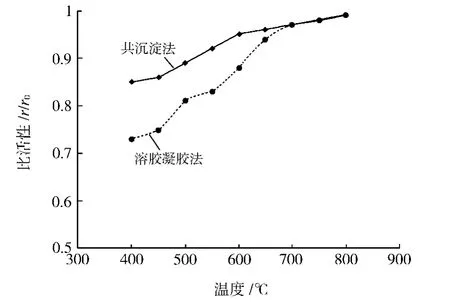

为考察催化剂的耐热性,设计了如下实验:即在反应气氛中将催化剂在高温(800℃)条件下恒温12h,然后将温度降到400℃,再改变温度,测定催化剂经耐热(800℃,12h)后不同温度下的活性数据r,将该数据与耐热前相同温度下的活性数据r0相除,得到比活性数据r/r0,以比活性数据随温度的变化来衡量催化剂耐热性的高低,结果如图2所示。

图2 催化剂的耐热性

由图2可见,700℃以下,共沉淀法制备的催化剂的比活性数据明显高于溶胶凝胶法制备的催化剂,温度越低差别越大,400℃条件下,共沉淀法制备的催化剂比活性数据为85%,而溶胶凝胶法只有73%;700℃以上,二者比活性相当。表明共沉淀法制备的催化剂耐热性明显优于溶胶凝胶法制备的催化剂,共沉淀法制备的催化剂热稳定好。

1.4 催化剂的表征

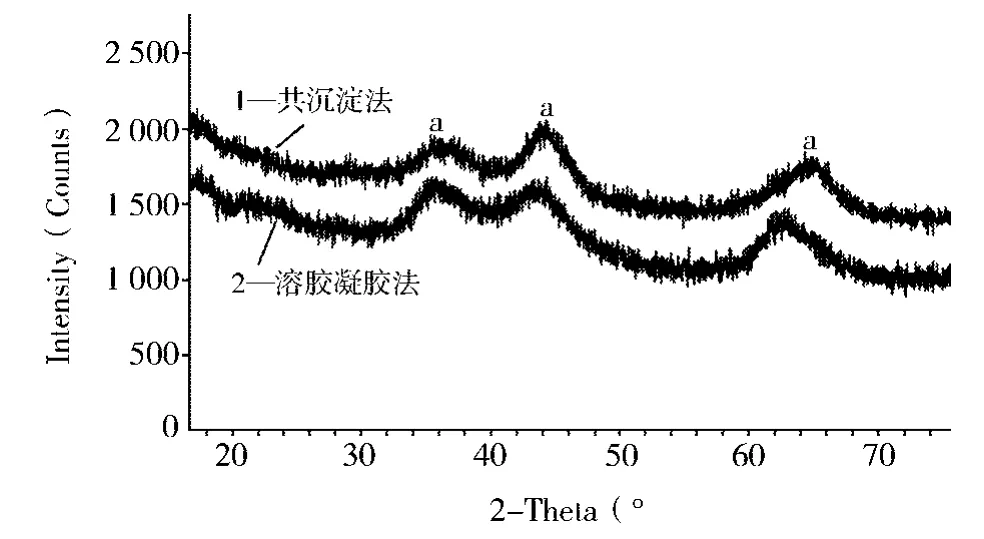

为了进一步探讨两种催化剂耐热性差异的内在原因,我们将两种催化剂于相同条件下进行了XRD 表征,结果如图3所示。

图3 共沉淀法和溶胶凝胶法制备的催化剂的XRD谱图

由图3可以看出,谱线1和2分别有三个主要的特征峰a,a为NiO 和MgAl2O4的混合特征峰。不同的是谱线1的较2的要向右偏移。经过PDF 卡片分析,MgAl2O4的三个特征峰为36.9°、44.8°、65.2°,其中,65.2°为其最强峰,而谱线1中的三个峰都很接近MgAl2O4特征峰的位置,表明谱线1中有MgAl2O4物相。由于镁铝尖晶石具有很高的热稳定性,不易烧结,一旦催化剂中生成镁铝尖晶石,将大大提高催化剂的耐热性能,这应该是共沉淀法制备的催化剂耐热性优于溶胶凝胶法制备的催化剂的原因。

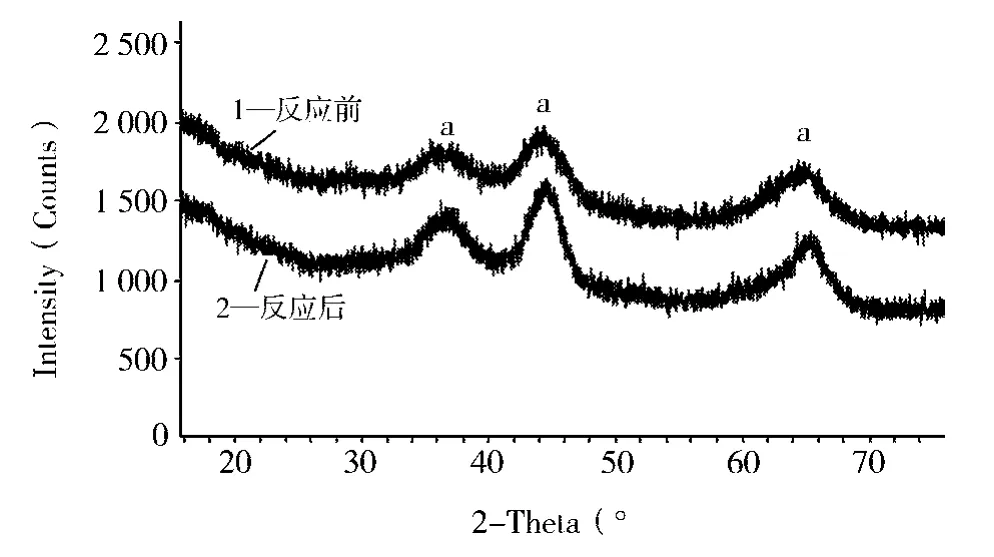

共沉淀法制备的催化剂,反应前后于相同条件下进行了XRD 表征,结果如图4所示。

图4中谱线1、2分别为催化剂反应前后的XRD 图谱。据PDF 卡片分析,a峰应该为NiO和MgAl2O4的混合峰,反应后a峰向右发生偏移,应该是反应过程中MgO 和Al2O3进一步反应生成了MgAl2O4,因为向右偏移后更符合MgAl2O4特征峰的位置。反应后XRD 谱图除向右偏移外没有其他明显变化,没有发现NiAl2O4的特征峰,这说明MgO 的存在可以稳定活性组分Ni,没有生成不希望出现的NiAl2O4,表明该催化剂具有较高的热稳定性。

图4 共沉淀法制备的催化剂反应前后XRD 谱图

2 结 论

(1)共沉淀法制备的催化剂耐热性优于溶胶凝胶法制备的催化剂。

(2)XRD 分析表明,共沉淀法制备的催化剂中有MgAl2O4生成,这可能是该催化剂热稳定性较好的原因。

(3)共沉淀法制备的催化剂,在反应过程中,MgO和Al2O3进一步反应生成了MgAl2O4,没有发现NiAl2O4的特征峰,这说明MgO 的存在可以稳定活性组分Ni,没有生成不希望出现的NiAl2O4,表明该催化剂具有较高的热稳定性。

[1]王跃,吴青友,印永祥.四氯化硅的氢化处理技术进展[J].四川化工,2011,18 (1):13~17.

[2]王跃林.多晶硅副产物四氯化硅的综合利用技术 [J].精细与专用化学品,2009,24 (2):22~24.

[3]陈涵斌,李育亮,印永祥.四氯化硅转化技术的现状与发展趋势 [J].氯碱工业,2009,45 (4):27~31.

[4]沈祖祥,毋克力,严大洲,等.四氯化硅氢化生产三氯氢硅的方法:CN1436725 [P].2003-08-20.

[5]K.博姆哈梅尔,S.克特尔,G.勒维尔,等.通过四氯化硅的催化加氢脱卤制备三氯甲硅烷的方法:CN1946637[P].2007-04-11.

[6]Mui J Y P,Seyferth D.Investigation of the Hydrogenation of SiCl4,Final Report.DOE/JPL Contract 955382 [R].Nat.Tech.Infor.Center,Springfield,VA (1981).

[7]陈维平.一种利用氯氢化法把四氯化硅转化为三氯氢硅的装置:CN201136791Y [P].2008-10-22.