浅析风力发电轴承超声检测方法研究与设备设计

魏宪华

(内蒙古北方龙源风力发电有限责任公司,内蒙古 锡林浩特 026000)

1 风力发现轴承的常见缺陷

风力发现轴承工程在工作的过程中会出现一系列的问题,下面本文进行详细介绍。

早期的风力发电轴承通常是先制造出粗胚,然后再利用大型的立式车床车出内圈两道沟槽,这种工作方法会缩短风力发电轴承的寿命。此外,经过对制造厂的相关调查发现,再制造的过程当中,容易对轴承造成夹杂、裂纹、折叠等缺陷。

2 风力发电轴承超声检测技术

无损检测技术是风力发电轴承的主要检测方法之一。它主要在不损伤材料、设备的前提下,对目标对象进行检测。超声检测作为常规的无损检测技术方法之一,本文主要针对其检测特点和方法进行分析。

2.1 超声检测技术的原理和特点

超声波检测技术的工作原理是利用超声波在工件中的传播特性进行检测。比如说,在通过材料的时候,超声波会产生一定的能量损失,在遇到声阻抗不同的介质分界面时,超声波会产生反射。利用这样的特点对风力发电轴承的受损位置进行判定,短时间既可以确定缺陷的位置。与其他的检测方法相比,超声检测具有准确、穿透力强、成本低、速度快、灵敏度高等特点。

2.2 超声检测技术的应用

超声检测的特点是:灵敏度较高、检测的速度较快、准确率高、操作方便、成本低等特点。因此该技术广泛应用到造船、航空、铁路等部门当中。随着先进科技的不断发展,如雷达、声纳技术的不断发展。超声的检测技术也变得日趋成熟。并作为对风力发电轴承缺陷的有效检测方法,目前正被世界各国所使用。

3 风力发电轴承超声检测方法研究

风力发电轴承如果只利用常规的方法是很难达到好的效果,由于其结构比较特殊,中间有凹槽,容易造成检测上的盲区。

另外,由于风力发电轴承的体积大,电轴承的直径可以有五米以上,因此应该采取直接耦合的方式对其进行检测。

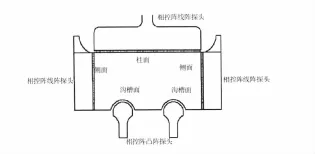

根据风力发电轴承的建造过程,根据其容易发生缺陷的地方要进行超声成像检测。对于凹槽部位的检测,要在工件柱面布置探头,对检测盲区进行针对性检测。并且利用相控阵法进行电子扫描。这样能够有效提高检测速度和效率,减少失误的几率。

关于检测探头的布置主要是在工件的两个侧面以及一个柱面进行布置,采用相控阵线探头,在工件沟槽部位不止一个半径相等的凸面探头,实现对工件的全方位检测,具体的检测方式如图一所示。

图一 检测方式图

4 风力发电轴承成像检测系统设计

本文将会对风力发电轴承超声检测设计,如超声检测系统的设计、软件系统的设计、机械系统的设计等几个方面进行分析。

4.1 超声检测系统的设计

超声检测系统的设计时风力发电检测系统的一种重要部分,数字信号的采集都受到超声检测系统的影响。下面本文将针对系统探头位置的工作方式进行分析。

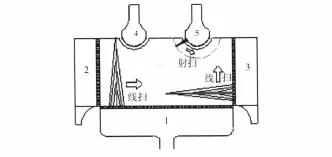

为了对风力发电轴承实行全方位的检测,应该在二个侧面以及一个柱面布置探头,在沟槽切面不止一个凸面探头。注意探头的位置不能重叠在一个平面上,避免发出的超声波会造成干扰。其具体的布置方位如图二所示。

图二 探头布置方位图

根据图二所示,探头2的焦点比轴承的厚度要小,可以发现轴承左半部分的缺陷;探头3主要是用于发现轴承有半部分的缺陷。探头4和5可以对柱面进行检测。当1、2、3、4、5几个探头进行组合的话,便可以有效完成对风力发电轴承的全方位检测,检测的完成率为100%。

值得注意的是,由于工厂风电发电轴承的型号比较多,它们的尺寸也不一样。因此,在进行检测之前,一定要对轴承的型号、尺寸进行检查,安装上对应的探头进行检查。

4.2 软件的系统设计

软件系统也是风力发电轴承系统超声检测系统重要检测部分。它的工作原理主要是通过人机进行界面的模块、用户模块的管理、成像模块的检测等几个模块构成。通过软件系统,工作人员可以及时的进行数据管理、对成像进行检测。下面本文对软件系统设计进行简单分析。根据风力发电轴承成像检测系统的需求,软件系统的设计主要包括以下几点:

第一,模块化管理:为了便于程序的调试、修改,应该根据厂家相关需求,对软件系统进行模块划分。

第二,数据库的管理:由于工厂的检测数量比较多,再加上检测人员的不同,因此工件和检测人员的相关信息,检测信号这几个方面形成了一个庞大的信息组织。为了能够保证检测工作能做到有条不紊,建议采用数据库进行管理,不仅简洁方便,还可以有效保证检测结果的准确性。

可视化的用户界面:为了用户的能够方便使用,系统软件采取了人机对话界面,检测人员可以通过对话进行全过程的监控工作。

5 结束语

目前国内对风力发电轴承的超声检测研究工作非常有限。从另一个角度来看,风力发电轴承的超声检测研究工作还有很大的上升空间。本文通过对其检测方法以及设备设计记性分析,通过对检测的专用试块进行研究,充分说明了超声成像的检测方法,证明了风力发电轴承超声检测方法的科学性和可行性。为日后风力发电轴承超声检测提供了科学的理论和实验依据。

[1]中国可再生能源学会风能专业委员会.2010年中国风电装机容量统计[R].中国可再生能源学会风能专业委员会.2011(3).

[2]周艳华,刘德镇,李强.用超声显微镜检测表面裂纹[J].无损检测.2001(04).

[3]孙明磊.风力发电轴承草绳检测方法研究与设备设计[D].南昌航空大学.2012(6).