CVC四辊冷轧机板形控制策略探讨

侯贵春

(中色科技股份有限公司,河南 洛阳 471039)

随着我国社会经济的快速发展,各行各业对于有色金属制品的需求量也是与日俱增。这其中尤其以板件铝板带的消耗量为巨,用户对高质量、高附加值、高技术难度的热轧板带产品的需求量显著增加,对铝产品质量、品种、性能方面的要求也越来越高;对冷轧铝材来说,其性能、质量及精度要求主要包括厚度精度、板形精度、成形性能及表面质量等,而在实际的工业生产应用中,对于板带类铝材的几何形状往往有极为严格的要求,因此,在板带类铝材的生产过程中,对于板带类铝材的板形的控制已经成为冷轧铝板带生产的关键技术之一。板形理论从20世纪60年代发展至今,经历了四辊轧机轧辊变形分析、三维板材轧制分析、辊系三维有限元分析等阶段,在板形控制技术方面,经历了基于负荷分配的板形控制、各种板形控制轧机(HC、CVC、PC等)、板形和板厚解耦控制、板形和板凸度以及断面轮廓综合控制等阶段。这些理论和技术的应用和普及对于提高板形控制精度起到了极大的促进作用。在分析带状板材的板形控制质量时,从板形控制的状态方程入手的控制方案,很难进行系统辨识、响应速度控制分析以及建模时间控制分析,常见的控制障碍为补偿滞后和补偿失控,通常是很难达到带状板材的板形控制的在线控制质量要求。

1 CVC四辊冷轧机的工作原理及模型分析

CVC四辊冷轧机常见的板形控制方式主要有:调整下压力和下压角度、调整工作辊的弯辊力以及调整这个冷却喷射系统的喷射液的喷出角度和剂量。针对板件横截面为对称分布的情况,板件形状控制中的边浪、中浪控制,可以通过调整工作辊的弯辊力的变化量Δf来调整;对于板件横截面为非对称分布的情况,板件形状控制中的边浪、单侧浪控制,可以通过改变轧辊的倾斜量来进行调整;对于板件横截面为复杂非对称分布的情况,可以通过改变冷却液喷射量的改变量Δq来调整局部的波浪和瓢曲;轧机运行过程中影响板形控制的主要因素有:轧制力、板宽、来料厚度、成品厚度、工作辊直径、来料凸度、轧辊原始凸度、轧辊热凸度等,通过软件仿真模拟辊系的变形量,建立一个弯辊力与有载辊缝凸度的关系式:

AH、Ah、ACH、ADM分别为考虑来料厚度、成品厚度、来料凸度和工作辊直径的影响;可变参数CB的量纲为kN/mm;CA、AFW是受到板件宽度和轧制力综合影响的变量,单位为mm;四个轧辊的原始凸度CWw以及四个轧辊的热凸度CWT主要通过实验结果和工艺条件来综合确定;CWg为有载辊缝凸度;F为相应的工作辊弯辊力。

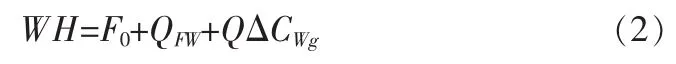

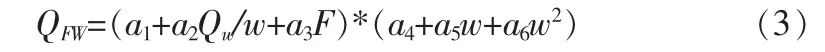

CVC四辊轧机主要采用的多为简化的三次型模拟曲线,带状铝材咬入辊缝之中后,弯辊的轴向位置的实际值WH以及带载荷弯辊辊缝的凸度变化值ΔCWg之间的关系式为:

F0、Q是与辊型有关的常数,QFW是考虑轧制力、弯辊力及板宽的综合影响因素。

a1、a2、a3、a4、a5、a6为预设常数,Qw为轧机的预设定轧制力;w为板件宽度;F为当前预设定弯辊力值。

在实际的板件生产中,铝带的凸度值为铝带的期望厚度值,称之为目标凸度值EXP,也就是有载辊缝的目标凸度值,在给定的弯辊力值F下,作用相应的初始有载辊缝凸度值CWg,在达到目标凸度值之后,工作状态下的弯辊在轴向需要移动预定的距离,到达指定位置EXD时,产生有载辊缝凸度改变量ΔCWg,ΔCWg=CWg-EXD,对EXD的要求如下:EXD在板件形状规定的凸度值许用范围之内;要符合保证板形良好的凸度相似准则;因此,对于实际的铝带生产来说目标凸度值的设定按照如下规则:

2 自适应的在线修正板形控制策略

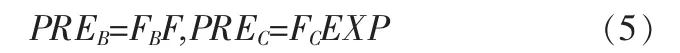

自适应控制策略是继经典控制理论之后,现代控制理论的最新发展,它的主要技术特点为:系统可以根据预先集成的控制策略进行智能修正、智能调整,可以适应不同的工作环境。工业生产中常见的自适应算法主要为—指数平滑法,它具有操作简单、工作效率高的特点,通常来说,这是一种单一参数的控制算法,针对实际工业生产中对状态方程的影响的不可测条件较少、不可测条件集中出现的情况,可以用一个含有可变参数的系统来代替描述。实际的轧制过程中存在着许多时变参数情况,如轧辊磨损、轧辊热凸度、同牌号材料的变形抗力的波动以及目前还没有条件实现在线连续测量的来料凸度的波动等。模型以可变参数描述可以反映这些因素的变化:

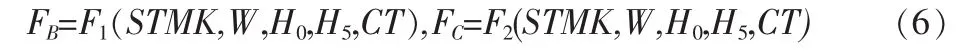

FB、FC分别为两个模型的自适应变化系数,又称之为可调参数;PREB、PREC为经过自适应后的弯辊力和CVC辊位置值。由于单一参数很难对轧制过程中的复杂变化过程进行精确的描述,可以尝试将两个模型的自适应变化系数进行变量化,把它看作轧件规格(材质为STMK,板宽为W,来料厚度为H0,成品厚度为H5)和支承辊服役时间CT(反映支承辊磨损、工作辊的磨损)的综合函数,综合函数的方程式为:

此时的FB、FC为中间状态参数,在FB、FC采用离散函数点表示具体参数的函数值。

3 基于模糊控制的板形控制策略分析

以CVC四辊冷轧机为分析对象,可以大致说明模糊逻辑理论在轧制过程中的主要应用。传统的PID控制的解决对象主要为灰箱问题,而CVC四辊冷轧机主要是针对有铝材料板件的轧制,系统的液压弯辊和冷却液喷射模块通常可以看作是一个黑箱问题,液压弯辊系统与轧辊分段冷却系统是一个典型的非线性系统,从参数的变化特性上来看,这是一个典型的参数时变的控制系统,因此很难用数学模型进行精确描述。模糊控制技术在解决黑箱系统的响应求解时具有较好的适应性,它对于系统的过程参数的变化不敏感,因此,控制系统将具有较好的整体鲁棒性,可以一定程度上消除非线性参数对系统求解的影响。

对于弯辊的控制策略,主要技术内容如下:选取铝带的横截面板形对称部分的板形变形参数W1、W2为输入量,工作辊弯辊力的变化量ΔF为输出量,对两个变形参数和工作辊弯辊力的变化量进行模糊语言描述,将它们的定义域具体分为七个级别;对于冷却液的控制策略,取铝带横断面板形非对称部分的板形变形参数W3、W4为输入量,取冷却液流量的变化量Δq为输出量,也对冷却液铝带横断面板形非对称部分的板形变形参数和冷却液流量的变化量进行相应的模糊语言描述,定义域分为七个级别。模糊语言的取值介于0-1之间,“0”表示该种状态完全不属于预定的状态,“1”表示该种状态完全属于预定的状态,通过隶属度函数可以详细的确定不同状态下的模糊隶属度的取值。

4 基于板形预测控制的策略分析

预测控制在工业系统中已经得到了应用验证,并且表现出了较好的适应能力。这种控制方法对于模型构造精度不高且需要实现高质量控制的情况同样适用。通过采用具有状态监测器的动态矩阵控制算法,可以实现较好的板形控制效果。传统的PID控制对于参数时变尤其是非线性时变的控制能力较差,因此,针对这一点,开发出具有自适应和自我学习能力的新型控制策略尤为重要,动态矩阵控制作为具有约束性质的预测控制算法,不仅具有传统的现代控制理论中优化处理能力,也能通过在线滚动优化取代传统的最优控制,在实际的优化过程中通过系统的实测参数信息进行快速的反馈校正,在一定的程度上可以克服非线性参数变化带来的动荡影响。在保障了系统整体鲁棒性的前提下,大幅度的提高了控制系统的智能化,更适合在高精度要求的CVC四辊冷轧机板形控制中的板形预测中得到应用。

5 总结

本文讨论了CVC四辊冷轧机板形控制的相关情况,分析了CVC四辊冷轧机板形控制的模型建立过程,着重分析了在CVC四辊冷轧机板形控制中引入自适应的在线修正板形控制策略、基于模糊控制的板形控制策略和基于板形预测控制的策略,针对每一种控制策略,从控制理论到具体控制系统的实现进行了简要分析,为进一步提高CVC四辊冷轧机板形控制的整体效果提供了研究思路。

[1]张清东,CVC四辊冷轧机板形预设定控制研究[J],钢铁,1997(12)

[2]张树存,四辊冷轧机板形控制系统的研究[J],上海金属,2003(1)