双流板坯连铸机扇形段液压系统实际应用及优化

李文丁 李 娟

(安阳钢铁股份有限公司 第二炼轧厂,河南 安阳 455004)

1 概述

1.1 双流板坯连铸机扇形段功能描述

扇形段是立弯式板坯连铸机的关键设备,主要作用是铸坯导向、拉矫、铸坯冷却、铸坯压缩等。根据铸机浇注方向,自上而下可分为为弧形段、矫直段及水平段。每台铸机根据工艺特性,布置不同数量的扇形段,我们所使用的连铸机为一机双流,每流布置弧形段6台、矫直段2台,水平段4台。扇形段主要由以下部件组成:内、外弧框架,驱动辊,自由辊,喷淋,液压系统等。

1.2 扇形段液压回路功能描述

我们所使用的扇形段,液压系统主要组成如下:每台扇形段液压系统由驱动辊压下回路和扇形段框架抬起回路组成,驱动回路的作用主要是控制驱动辊的抬起及压下,并根据工艺流程的要求,进行冷、热坯压力的转换(上引锭时用冷坯压力,浇注时使用冷坯压力);夹紧回路的作用主要是保持扇形段有足够的夹紧力,保证扇形段的辊缝值,并且在出尾、检修、及事故状态下抬起扇形段的内弧框架。

2 在日常生产维护过程中扇形段出现的问题

2.1 冷坯压力设定值太高

在连铸机运行过程中,驱动回路的冷坯压力设定为200bar,而引锭杆承受不了这么高的压力,导致引锭杆变形或压断,使引锭杆寿命过低。

2.2 同步性不能满足使用要求

2.2.1 夹紧回路的同步性:夹紧回路采用的是双单向节流阀调速,在扇形段抬起过程中,采用的同步原理是进油节流调速,在扇形段夹紧的过程中,采用的是回油节流调速。这两种调速方式,是与负载有直接关系的,在扇形段抬起、压下的阻力产生变化时,扇形段的同步性就会丧失。在使用过程中,经常出现扇形段夹紧不同步的现象,造成事故。

2.2.2 驱动缸同步:驱动回路同样采用的是双单向节流阀调速,在驱动辊抬起过程中,采用的同步原理是回油节流调速,在驱动辊压下的过程中,采用的是回油节流调速。若在上引锭或拉钢过程中,若两个驱动缸的负载发生变化,就会影响到两个驱动缸动作的同步性;若驱动缸不同步,就会造成驱动梁在抬起或压下过程中的卡阻,造成驱动梁无法抬起到位或压下到位,进而影响生产的稳定运行

2.3 经过实践验证,部分元件对工况不适应,并且选型的余量过大

扇形段本体与阀台连接的过渡软管选用的是25通径的软管,校核计算如下:

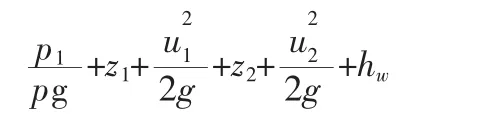

2.3.1 根据伯努利方程:(计算v)

则可得d=15.5mm

2.3.2 验证

在选用DN16的高压胶管后,对管道的雷诺数进行校核为实际re=2*0.0016/0.000046=69.565<临界雷诺数为Re=1600-2000。因此管道内的液体为层流状态。满足使用要求。由此可以看出,选用DN16的软管即可满足使用要求,而现场所使用的DN25的软管,维修不便,备件费用高,并且相对于小通径的软管,相同的钢丝缠绕层数耐压等级偏低,寿命短。

3 问题分析及优化方案

3.1 针对冷坯压力过高的问题。可部叠加一个板式减压阀,根据样本选型为ZDR10 DP2-5X/150 V。根据减压阀最高压力限制的特性,即可满足冷坯压力调压的要求,每个段根据功能可设置不同的冷坯压力,同时对溢流阀设定压力可适当进行调节,即比减压阀设定压力高20bar即可。

3.2 针对同步性问题,可以选用同步精度高的回路来优化原系统,具体方案如下:采用分流阀取代原来的单向节流阀,可大大提高驱动缸的同步精度;采用调速阀取代原来的单向节流阀,可减轻负载对同步性的影响,提高同步精度;原来扇形段上的管路布置改为集成阀块,可减少扇形段管路长度,并可增加阀块的防护罩,可减轻恶劣工况对液压元件的影响。通过这一系列的优化,扇形段同步性问题基本可以解决,同时对于管路及配套液压元件进行了优化,提高液压系统的工作稳定度。

3.3 针对一些元件选型不合适及对现场工况不适应的问题,采取以下措施:将扇形段与阀台管路连接的过渡软管,减小通径,并增加钢丝缠绕层数,提高高压胶管的耐压等级,延长寿命。根据《hydac工业样本》中“2系列常用胶管”,软管的耐压等级由原来的280bar提高到350bar。

4 方案实施后的效果

扇形段液压系统优化后,取得了明显的效果,主要表现在:

4.1 引锭杆寿命明显延长,有原来的8个月,延长至1年,并且杜绝了引锭杆压断的恶性设备事故,降低了连铸生产线的事故率。

4.2 扇形段与阀台管路连接的高压胶管寿命延长6个月,并且杜绝了管路爆裂的现象。

4.3 通过已经进行过同步优化改造的扇形段使用情况表明,扇形段驱动及夹紧回路的同步性明显提高,避免了扇形段同步性差造成的驱动缸断裂、夹紧滑板掉落的现象。

4.4 减轻了元件对工况的不适应,提高了扇形段本体液压元器件的使用寿命,消除溢流阀崩裂及液压元件失效的隐患,减少了扇形段的维护工作量。

[1]机械设计手册编委会《机械设计手册单行本-管道与管道附件》机械工业出版社2007.3

———《扇形的认识》教学廖