全钛渣原料硫酸法钛白粉生产工艺环境评价*

黄 庆,蒲 灵 ,田 犀

(1.四川省环境工程评估中心,四川成都 610015;2.四川省工业环境监测研究院)

钛白粉生产工艺分为硫酸法和氯化法,其中硫酸法生产工艺出现较早,工艺技术成熟,中国主要钛白粉生产基地攀枝花地区现有12家钛白粉生产企业均采用硫酸法生产钛白粉,硫酸法钛白粉生产工艺系采用热浓硫酸分解钛精矿(或高钛渣),以铁粉为还原剂制得钛、二价铁及其他伴生金属的硫酸盐混合溶液(钛液),在正钛酸胶体为晶核诱导下将浓钛液微压水解生成水合二氧化钛(偏钛酸),盐处理后的偏钛酸经过滤、煅烧、粉碎制得钛白粉[1]。铁含量高将影响钛白粉白度,因此在偏钛酸工序通过压滤将铁以亚铁形式分离出来。同时,由于工艺中大量使用硫酸,因此生产过程中产生大量质量分数约20%的稀硫酸,企业将20%稀硫酸浓缩至70%,再与98%硫酸混合回用于钛白粉生产。硫酸法钛白粉生产过程铁元素主要来源于钛精矿(或高钛渣)。硫酸耗量主要受原料杂质含量影响,原料含钛量越高硫酸耗量越少,废酸产生量也越少。为从源头控制亚铁产生量、减少硫酸耗量,笔者采用生命周期评价(LCA)理论,对以全钛精矿、渣矿混合、全钛渣为原料的硫酸法钛白粉生产工艺的环境负荷进行研究,力图找到一种环境最优的生产工艺。

1 硫酸法钛白粉生产工艺流程及产污位置

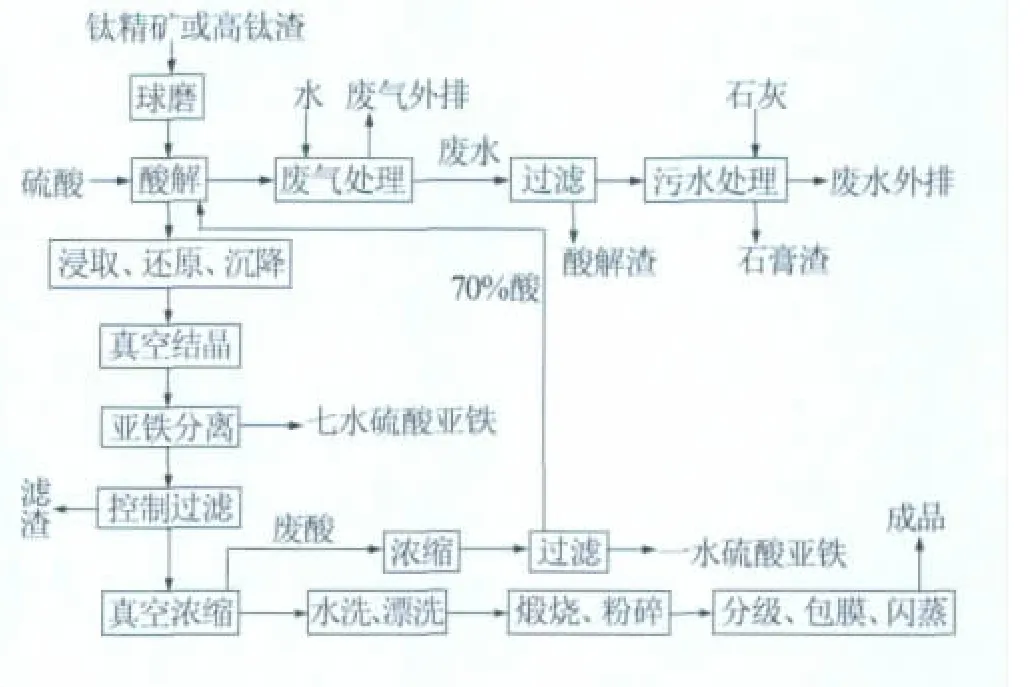

1.1 生产工艺流程及固废产污位置(见图1)

图1 硫酸法钛白粉生产工艺流程及固废产污位置

硫酸法钛白粉生产过程中的铁主要通过真空结晶工序产生的七水硫酸亚铁和废酸浓缩工序产生的一水硫酸亚铁两种形式析出。硫酸主要进入废酸浓缩装置再利用,少量进入废水中,经污水处理站中和达标后排入地表水体。

1.2 主要原料及成分

硫酸法生产金红石型钛白粉主要使用钛精矿或高钛渣两种原料。高钛渣是钛精矿经电炉加热熔化使二氧化钛和熔化的铁分离后得到的高二氧化钛含量富集物。攀西地区出产的钛精矿和高钛渣化学组分见表1、表2。由表1、表2看出,高钛渣与钛精矿相比其含钛量更高、杂质含量更低,特别是铁质量分数低于7.5%。从环保角度看,在理论上高钛渣比钛精矿更适合作为生产钛白粉的原料。

表1 钛精矿化学组分 %

表2 高钛渣化学组分 %

1.3 清单分析

以生产1 t钛白粉为LCA功能单元,定量收集资源、能源投入和环境排放数据[2]。钛白粉生产阶段清单见表3。由表3看出,由于钛渣本身含钛量高、杂质少、铁含量低,因此全钛渣工艺相比全钛精矿或渣矿混合工艺,其物耗、酸耗、水耗、综合能耗、排水量、亚铁产生量及硫酸根排放量等均是最低的。全钛渣工艺酸耗为全钛精矿酸耗的55%、水耗为73%、综合能耗为75%、排水量为52%、硫酸根排放量为15%。全钛渣工艺酸耗为渣矿混合酸耗的84%、水耗为95%、综合能耗为86%、排水量为90%、硫酸根排放量为25%,基本不产生亚铁副产物[3-4]。采用全钛渣工艺生产钛白粉从环境负荷角度是最优的。

表3 生产1 t钛白粉清单

1.4 全钛渣生产钛白粉问题分析

1.4.1 全钛渣生产钛白粉优点

从能耗、物耗、排放等指标分析,全钛渣工艺具有三废排放量小以及能耗、物耗低等优势。同时,从生产工艺角度,全钛渣工艺与全钛精矿工艺相比还具有以下优点:1)由于钛渣TiO2品位高、杂质含量大幅降低,有利于钛白粉产品质量的提高;2)酸解排放废气、残渣、沉降污泥等数量都减少1/3;3)可省略铁屑还原、冷冻结晶、硫酸亚铁分离、钛液浓缩等工序;4)铁屑不用购买,冷冻和浓缩费用可省去;5)可以缩短生产周期,提高产量20%。

1.4.2 全钛渣生产钛白粉存在的问题

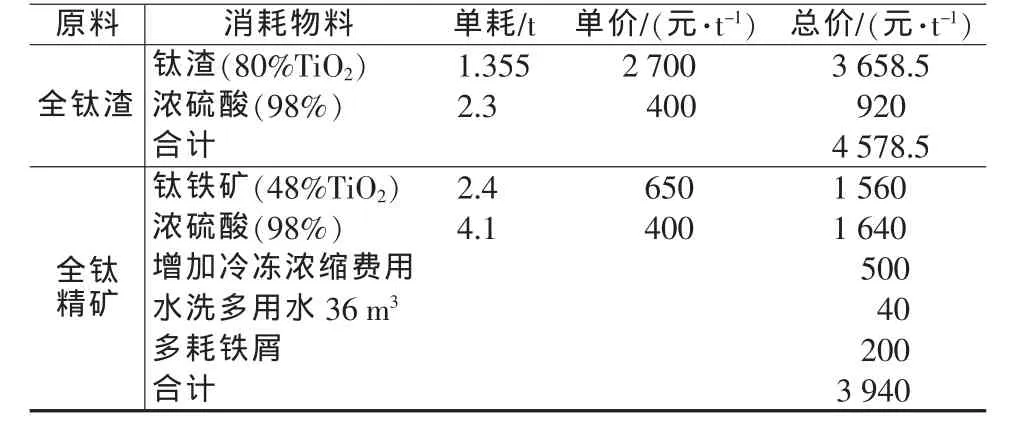

1)成本高、推广难。1991年世界钛白粉生产总量中有39%是用高钛渣生产的,1996年上升至41%,2005年升至46%,与此相比钛铁矿在世界钛白粉生产用量中所占比例将从1996年的30%下降至2005年的25%[5]。中国钛白粉生产2010年达到120万t,其中硫酸法占98%,原料几乎全部用钛精矿。全钛渣工艺不能在全国大面积推广的主要原因是成本高[6]。全钛渣法与全钛精矿法生产1 t钛白粉成本见表4。由表4看出,采用全钛渣作原料比采用全钛精矿作原料每吨钛白粉就要增加成本638.5元。现在钛白粉厂家多、竞争激烈,钛白粉价格上不去,有些厂维持现有成本都难以为继,再增加638.5元/t就要亏本。有些厂虽然有利润,但其利润率也会大大降低。所以,全钛渣工艺成本太高,钛白粉厂难以承受。使用全钛渣工艺可以提高产量20%,这是直接见效的利益;可以使酸解废气、残渣、沉降污泥减少1/3,这样的环保效益是间接的,对厂家吸引力有限。

表4 全钛渣法与全钛精矿法生产1 t钛白粉成本比较

2)钛白粉全生命周期能耗高。从钛白粉生产工序看,全钛渣工艺可以节能25%左右。然而现有电炉生产高钛渣过程却是一个高能耗过程,每吨全钛渣的冶炼电耗在2650 kW·h左右,如果将钛精矿生产高钛渣的能耗考虑进去,则从整个钛白粉的生命周期来看,全钛渣工艺的综合能耗(标煤)要增加442 kg,吨产品综合能耗将提高到1.64 t,相比全钛精矿工艺1.6t的能耗将不再具有明显优势。

1.4.3 对策及建议

针对全钛渣工艺推广难问题提出建议:1)加强政策扶持和执行力度。制定支持、扶持政策,鼓励企业采用全钛渣工艺生产钛白粉。加强环境保护宣传和执法力度,增加企业环境违法行为成本,强迫企业采用污染小、环境优生产工艺。2)降低高钛渣能耗。高钛渣生产属高耗能,生产1 t高钛渣要消耗冶金焦206 kg、石墨电极 27 kg、电耗 2650 kW·h,副产煤气340 m3(CO体积分数约78%),如能充分利用副产煤气则能有效降低高钛渣综合能耗和生产成本。

2 结论及建议

硫酸法钛白粉生产中副产的亚铁和废酸一直是制约该工艺发展的重要因素之一。通过对全钛精矿、渣矿混合、全钛渣3种原料硫酸法钛白粉生产工艺在能耗、物耗、排放方面的环境负荷研究,认为全钛渣工艺是环境最优生产工艺,但是还应想办法降低全钛渣生产过程的能耗和生产成本。

[1]裴润.硫酸法钛白生产[M].北京:化学工业出版社,1982.

[2]田犀,蒲灵,潘成武.攀枝花地区钒钛磁铁矿用氯化法和硫酸法生产钛白粉的环境负荷比较[J].有色金属,2010,62(1):113-116.

[3]李功军.钛白副产硫酸亚铁制备氧化铁系列颜料的研究[D].湘潭:湘潭大学硕士学位论文,2004.

[4]蒲贵兵,孙可伟.硫酸法钛白副产物硫酸亚铁的综合利用分析[J].中国资源综合利用,2007,25(7):12-14.

[5]唐文骞.我国钛白工业发展与思索[J].化工设计,2007,17(5):8-10.

[6]张树立.酸溶性钛渣制取钛白工业试验[J].钢铁钒钛,2005,26(3):33-36.