黔中地区铝质岩中锂的化学分离富集研究*

任方涛,张 杰

(贵州大学矿业学院,贵州省非金属矿产资源综合利用重点实验室,贵州贵阳 550003)

目前提锂的原料可分为两种,一种是固体矿物如锂辉石、锂云母、磷铝锂石;另一种是液体矿物如盐湖卤水、矿泉以及井卤。目前国外提锂的原料是锂辉石、锂硅石和卤水,中国主要从锂辉石和锂云母中提取锂。黔中地区某些铝质岩中含有稀有及分散元素,同时含Al2O3较高,为铝质岩系列岩石。铝质岩为铝土矿开采过程的固体废弃物,有学者针对其中伴生稀有元素和稀土元素进行过探索,认为岩石中稀有分散元素和稀土元素具有富集特征[1]。王泽江[2]认为铝质岩可以用于制备铝系产品、硅系产品及建筑材料等,但提取其中微量元素、稀有分散元素的研究较少。经检测黔中地区铝质岩中锂元素含量约为500 g/t,开展该类型岩石中锂的提取实验研究可以提高其综合利用价值[3],对能源资源的开发、铝质岩综合治理和资源综合利用均有重要意义。笔者主要研究铝质岩中锂的化学分离富集及尾矿的处理。

1 实验方法

1.1 试样及其矿物成分、化学成分特征

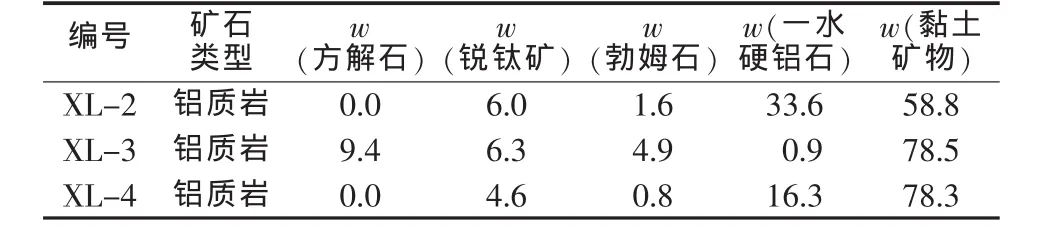

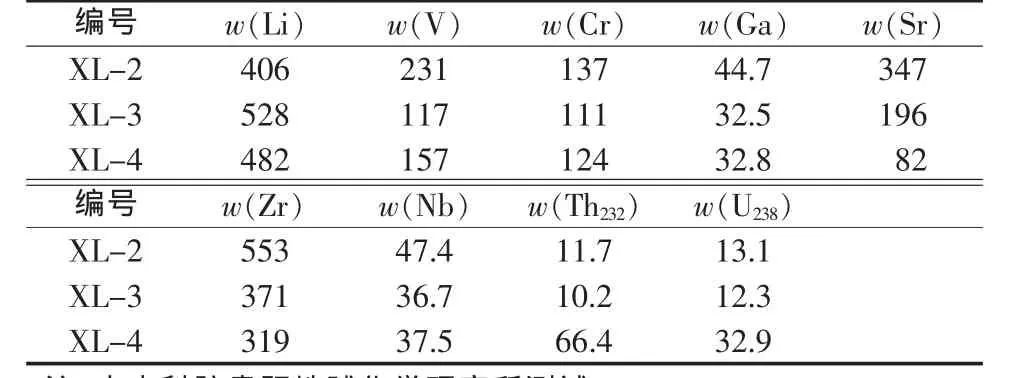

铝质岩是指含Al2O3(质量分数<40%)并含大量铝矿物(铝的氧化物)的岩石,其化学成分特点是Al2O3含量大于SiO2含量[4]。铝质岩主要矿物成分是铝的氢氧化物,其次是各类黏土矿物、石英、玉髓、榍石、金红石、锐钛矿等。铝质岩化学成分易变且复杂,主要成分是 Al2O3、SiO2、Fe2O3、FeO、TiO2、H2O, 次要成分有 CaO、MgO、Na2O、K2O、P2O5、S 等,同时还含有多种微量元素和稀有元素, 如 Ga、Li、Ge、U、V、Cr、Ni等[5]。实验样品采用黔中地区铝质岩,对黔中地区某些铝质岩进行布点采样,得到3个铝质岩矿样。将3个铝质岩矿样进行化学成分分析、X射线衍射(XRD)分析、微量元素分析,结果见表1、表2、表3,表4为中国大陆岩石圈元素丰度值。

表1 铝质岩常量组分分析结果 %

表2 铝质岩XRD分析结果 %

表3 铝质岩微量元素分析结果 g/t

表4 中国大陆岩石圈元素丰度值 10-6

将表3和表4对比可知,铝质岩中Li、Zr、Nb等元素比地壳中含量高很多,尤其是XL-3样品,其Li含量是地壳中锂含量的22.9倍、Zr为3倍、Nb为2 倍,放射性元素 Th232为 10 倍、U238为 16 倍[6],其余元素含量较低。

1.2 浸取实验

针对3个铝质岩矿样中Li含量比地壳多22.9倍的特征开展了锂化学分离富集实验。分离富集实验选择铝质岩矿样XL-2(锂含量为406 g/t)进行。

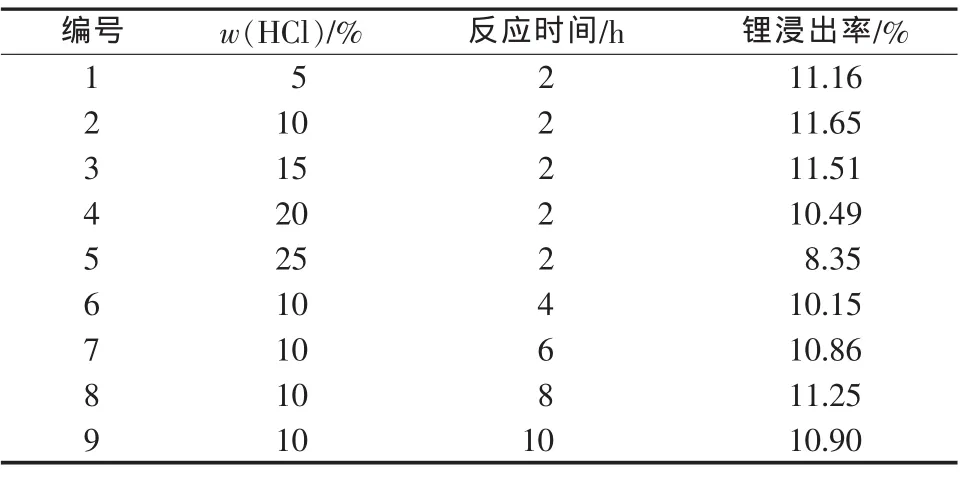

初步浸出实验:称取9份20 g矿样(缩分磨细至粒径<75 μm),分别加入质量分数为5%、10%、15%、20%、25%的盐酸浸取液,盐酸浸取液与矿样体积质量比为4 mL/g,在反应温度为60℃条件下反应2、4、6、8、10 h,反应完成后冷却、过滤,滤渣留样,滤液送去测定锂离子含量,考察锂离子浸出率,结果见表5。由表5可知锂的提取率最高不足12%,说明铝质岩中以独立矿物形式存在的锂含量较低,不能采用常温浸取分离富集锂。

表5 铝质岩中锂的浸取条件和结果

由铝质岩XRD分析结果可知,铝质岩中含有大量黏土矿物,黏土矿物的主要结构为硅氧四面体,硅氧四面体片的顶氧尚有一个单位的负电荷未得到中和,它必须与片外的阳离子结合[7]。与硅氧四面体片的六方网环相适应的阳离子为中等半径的阳离子,主要有 Li+、Al3+、Mg2+、Fe2+等, 它们作六次配位与顶氧及羟基(OH)形成配位八面体[8]。故可初步判断绝大部分Li元素是吸附在黏土矿物中,须经高温焙烧使黏土矿物的层间结构水脱出,伴随其吸附的Li元素才能游离出来[9]。

单因素实验:针对探索实验结果不理想开展单因素实验。实验所用铝质岩矿样均为缩分磨细至粒径<75 μm,一次实验用量为20 g。由于实验中反应温度较高导致盐酸挥发,因此反应均在蒸馏瓶中进行。实验结束后洗涤滤渣至不含锂离子,滤渣留样,滤液送去测定其中锂离子含量。固定实验条件:焙烧温度为600℃,质量分数为10%的盐酸与矿粉的体积质量比为4 mL/g(盐酸浸取液体积为80 mL),反应温度为60℃,反应时间为2 h,改变其中1个条件,固定其他3个条件进行实验。

2 结果与讨论

2.1 各因素对锂浸出率的影响

表6为各因素对锂浸出率的影响。由表6可以看出:1)随焙烧温度的升高锂离子浸出率先增加后降低,在800℃时达到最大(95.35%)。这说明焙烧温度低时矿样中的晶体结构未被完全破坏,只有部分锂元素被游离出来;在焙烧温度达到800℃时锂元素几乎全部游离出来;焙烧温度过高时,可能已经生成其他物质,导致浸出率急速下降。2)随反应时间的增加锂离子浸出率呈先增加后降低的趋势。这是由于,当浸出时间达到一定值时在酸性条件下反应达到一个动态平衡,继续延长浸出时间会出现逆反应,浸出率将降低。3)随反应温度升高锂离子浸出率呈先增加后降低的趋势。这是由于,增加反应温度一方面有利于矿样与浸取液充分反应,另一方面温度过高时酸挥发严重导致浸出率降低。4)随液固比的增加浸出率逐渐增加,当液固比增加到一定值之后浸出率略有降低。这是由于,浸取液过多其与矿样反应完后仍有大量酸存在于溶液中,酸性环境中可能会发生逆反应,且大量的酸不利于回收。

表6 各因素对锂浸出率的影响

2.2 废渣的回收利用和废酸的处理

1)废渣的回收利用。浸取过程中会产生一定量废渣,分析表明其主要成分为氧化铝和氧化硅,仍属于铝质岩,故滤渣可用于制备矿物聚合物材料、耐火材料及建筑材料,以达到综合利用目的。

2)废酸的处理。浸出完成后会产生一定量废酸,废酸在含锂浸出液的后续提锂过程中会有中和处理过程,废酸将形成盐溶液,可对形成的盐溶液进行综合利用。

3 结论

铝质岩中Li元素的浸出实验研究对能源资源的开发、煤矸石综合治理和资源综合利用具有重要意义。通过浸出实验得出以下结论:1)在近常温条件下直接进行浸取试验,Li元素浸出率较低,可知铝质岩中游离Li元素含量较低,常温浸出不可取。经XRD测试结果初步判断Li元素可能吸附于黏土矿物中。2)针对矿样性质和结构特征采取先焙烧后浸取的方式并进行单因素试验,得出最佳浸取条件:矿样粒度为小于75 μm,焙烧温度为800℃,反应时间为2 h,反应温度为60℃,质量分数为10%的盐酸与矿粉体积质量比为4 mL/g。在此条件下锂离子浸出率为95.35%。3)铝质岩矿样经高温焙烧后,Li元素的浸出率大幅度提高说明Li元素确实吸附在黏土矿物中,高温(800℃)焙烧后伴随黏土矿物中层间水的脱出,使与羟基氧配位的Li元素基本上全部游离出来。

从铝质岩中化学分离富集Li元素,试验所用样品是固体废弃物铝质岩,浸取液是廉价的低浓度盐酸,因此试验具有成本低、可提高铝质岩资源综合利用率和可持续发展的特征。实验研究结果对分布储量巨大的铝质岩的资源综合利用及能源材料开发利用具有重要意义。

[1]廖莉萍,练兵.贵州铝土矿资源特征及矿业可持续发展建议[J].贵州地质,2004,21(1): 67-70.

[2]王泽江.煤矸石综合利用之探讨[J].山西焦煤科技,2006(12):49-51.

[3]尹文涛,严春燕,袁红梅.煤矸石中铝的酸浸动力学[J].化学工程,2011,39(7):5-8,17.

[4]范振林,马茁卉.我国铝土矿资源可持续开发的对策建议[J].国土资源,2009(11):53-55.

[5]张淳,肖连生,夏文堂.从铝土矿中提取 Ga、Nb、Li、Sc 的可行性初步研究[J].稀有金属与硬质合金,2005,33(2):9-11.

[6]黎彤,袁怀雨.大洋岩石圈和大陆岩石圈的元素丰度[J].地球化学,2011,40(1):1-5.

[7]潘兆橹,万朴.应用矿物学[M].武汉:武汉工业大学出版社,1993:200.

[8]叶霖,潘自平,程增涛.贵州铝土矿中伴生元素综合利用前景[J].矿物学报,2007,27(3/4):388-392.

[9]张宇,王金唏,张榕,等.二氧化硅和硅酸盐对细胞内游离Ca2+和 Mg2+浓度的影响[J].无机化学学报,1995,11(3):285-289.

——三种电解液配方的优化