隔爆体形状对串联战斗部后级影响研究

徐浩铭,顾文彬,刘建青,陈江海,徐景林,黄 鹤

(解放军理工大学,江苏 南京,210007)

随着弹药技术的不断发展,以及各种毁伤目标防护能力的不断加强,串联聚能装药逐渐成为战斗部设计者比较重视的研究项目[1]。涂侯杰、张先锋、王健[2-5]等分别对串联战斗部前级爆轰对后级的影响进行了数值模拟分析与试验。由于串联聚能装药属于爆炸高压加载范畴,影响因素众多,因此串联EFP装药之间隔爆结构的设计复杂。

若串联EFP装药的两级距离较小且量较大,前级爆炸会对后级产生重大的影响,传统隔爆手段略显不足。本文根据串联EFP装药的特点,设计了一种中心为圆锥空腔的圆柱形隔爆体,通过调整不同中心锥顶高度和隔爆体位置,达到充分利用和发挥后级EFP装药设计能力的目的。开展这种串联聚能装药相关关键技术的研究具有重要应用前景和理论意义,为今后设计破-破-爆型多级串联战斗部设计提供一定依据。

1 隔爆结构设计和仿真模型

1.1 EFP装药和隔爆材料

本文EFP装药选择前期研究优化得到的Ф65mm球缺型变壁厚EFP装药结构方案[6]。装药结构参数为:炸药采用JH-2,其密度为1.7g/cm3,装药长径比为1;药型罩采用紫铜材料,罩内曲率半径67mm、外曲率半径62mm。聚氨酯泡沫(RPUF)是一种密度较轻、有一定吸能缓冲性能的较好的隔爆材料[7-8],在国防、军事领域广泛用于抗冲击波防护领域,也是本文隔爆体设计采用的材料。

1.2 串联技术和隔爆设计

串联聚能装药的关键技术分为两级起爆控制的精确性和装药之间的互不干扰性。本文主要目的就是通过调整隔爆结构中心锥顶高度,设计出一种位于前后级聚能装药中间的隔爆结构,实现两级装药的隔爆防护,降低前级爆轰场对后级装药成型和侵彻的影响。

1.3 数值模型的建立

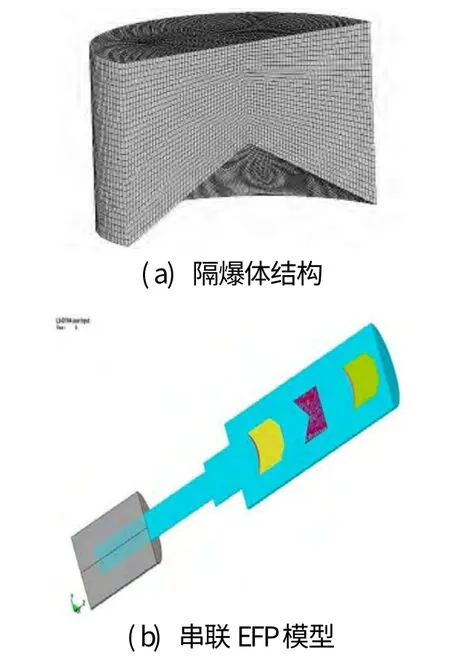

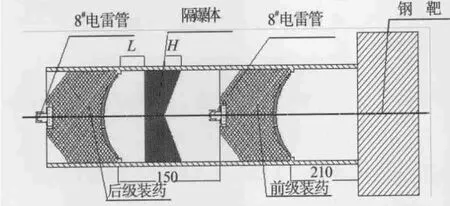

为了充分验证该串联聚能装药的可行性,利用LS-DYNA有限元计算程序对其成型过程进行了数值仿真计算,整体模型如图1所示,主要考察后级EFP的成型和侵彻性能。

图1 串联聚能装药的整体模型Fig.1 The model of tandem EFP charge

本文在定义数值模型材料时应用了“填充法”(INITIAL_VOLUME_FRACTION_GEOMETRY),填充炸药、药型罩和隔爆材料。与传统建模不同的是,应用此方法建立模型时,不需要通过定义复杂不同的PART来定义不同的流体材料,而是只需要定义一种材料(本模型中定义的为空气材料),其余材料的建立与定义是通过K文件中的关键字实现的。此方法的使用极大地减少了建模过程的工作量。

1.4 材料参数的选取

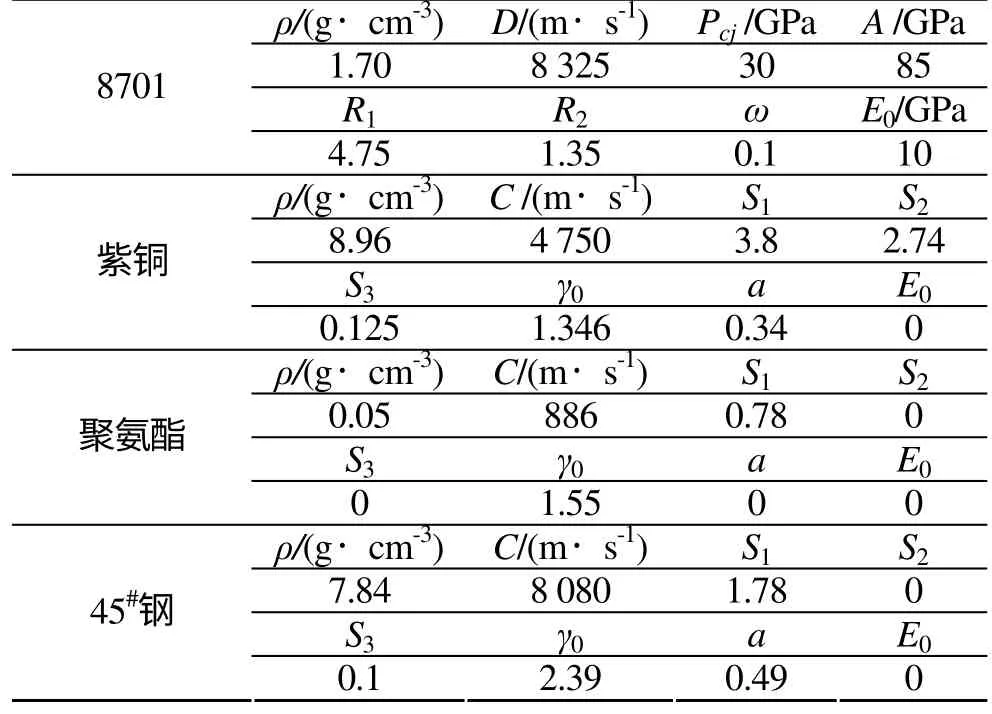

模型中各部分所用靶板材料为45#钢,药型罩材料为紫铜,隔爆体材料为聚氨酯,都采用Gruneisen状态方程;装药为8701,采用JWL状态方程,材料参数见表1。

表1 各种材料计算参数Tab.1 Computation parameters of materials

2 试验与数值模拟分析

2.1 延时时间的选取

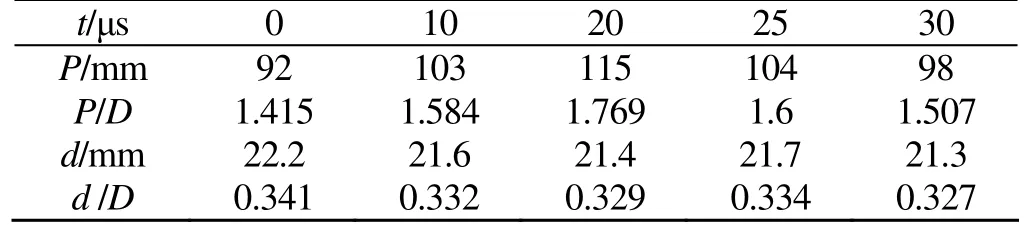

延时起爆时间(t)对后级EFP的成型和稳定飞行影响非常大。在两级装药间距一定的情况下,t较小时与前级装药高压爆轰场相遇,t较大时前级装药爆轰场到达后级装药,这都会大大影响后级EFP成型和降低速度。因此,为了合理控制延时起爆时间,最大限度地降低前级装药爆轰场对后级EFP成型性能的影响,分别在串联EFP延时0μs、10μs、20μs、25μs、30μs的情况下进行侵彻靶板数值模拟,结果见表2。

表2 不同延时串联EFP装药侵彻钢靶数值模拟结果Tab.2 Simulation results of tandem EFP penetrating the steel target under different delay time

分析表2可以发现,随着延时的增加,后级EFP受到前级爆轰场影响,形状变得更加细长,侵彻出的孔径变小;而侵彻深度随着延时时间的增加先增大后减小,说明本串联结构较为合理的延时为20μs。

2.2 试验布置

图2为静破甲试验布置图,主要用于分析不同锥顶中心高度的隔爆体在不同位置对串联EFP装药侵彻性能的影响。串联EFP装药有利炸高取210mm,两级装药间距150mm,隔爆体高度40mm。采用中心起爆两级延时20μs方式,分别对隔爆体距后级20mm、40mm、60mm、80mm、100mm 5种情况进行侵彻靶板试验,进行2发试验,结果取均值。

图2 串联EFP装药分侵彻钢靶试验示意图Fig.2 Schematic diagram of the tandem EFP charge penetrating steel target

2.3 不同中心锥顶高度影响分析

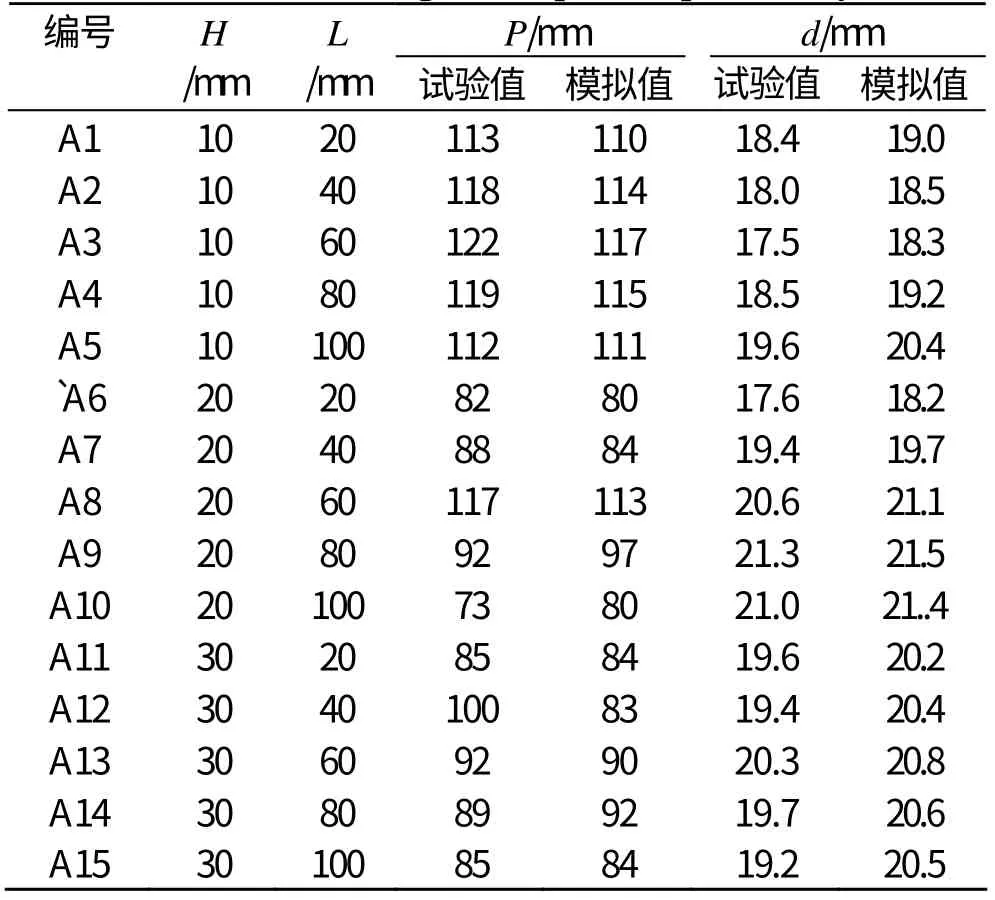

前级装药爆轰产物和空气冲击波直接作用在后级装药上,会产生较大的冲量,从而改变后级EFP形状和性能。试验所用的隔爆体高度为40mm,基于以上因素综合考虑,本文设计了锥顶高度H分别为10mm、20mm和30mm 3种形状的隔爆结构,通过比较穿孔深度和孔径来得到相关规律,数据如表3所示。

表3 不同锥顶中心高度隔爆体串联EFP穿孔数据Tab.3 Data of the tandem EFP penetration results under different cone height of explosion-proof body

分析表3中数据发现,在串联EFP装药设置中心高度为10mm的隔爆体时侵彻深度较大,但后级EFP的侵彻孔径较小,应用在随进战斗部前级装药上的价值不高;中心高度为20mm和30mm的隔爆体的平均侵彻孔径和深度相差不大;但是从结果可以看出中心高度为20mm时隔爆体设置位置对隔爆效果影响显著,优化后得到的侵彻效果也最佳。图3所示为隔爆体3种中心锥顶高度在5种不同位置条件下,串联装药侵彻45#钢靶剖面图。

图3 不同锥顶中心高度隔爆体串联EFP装药侵彻钢靶试验结果Fig.3 Test results of tandem EFP penetrating steel target under different cone height of explosion-proof body

2.4 数值模拟与试验对比分析

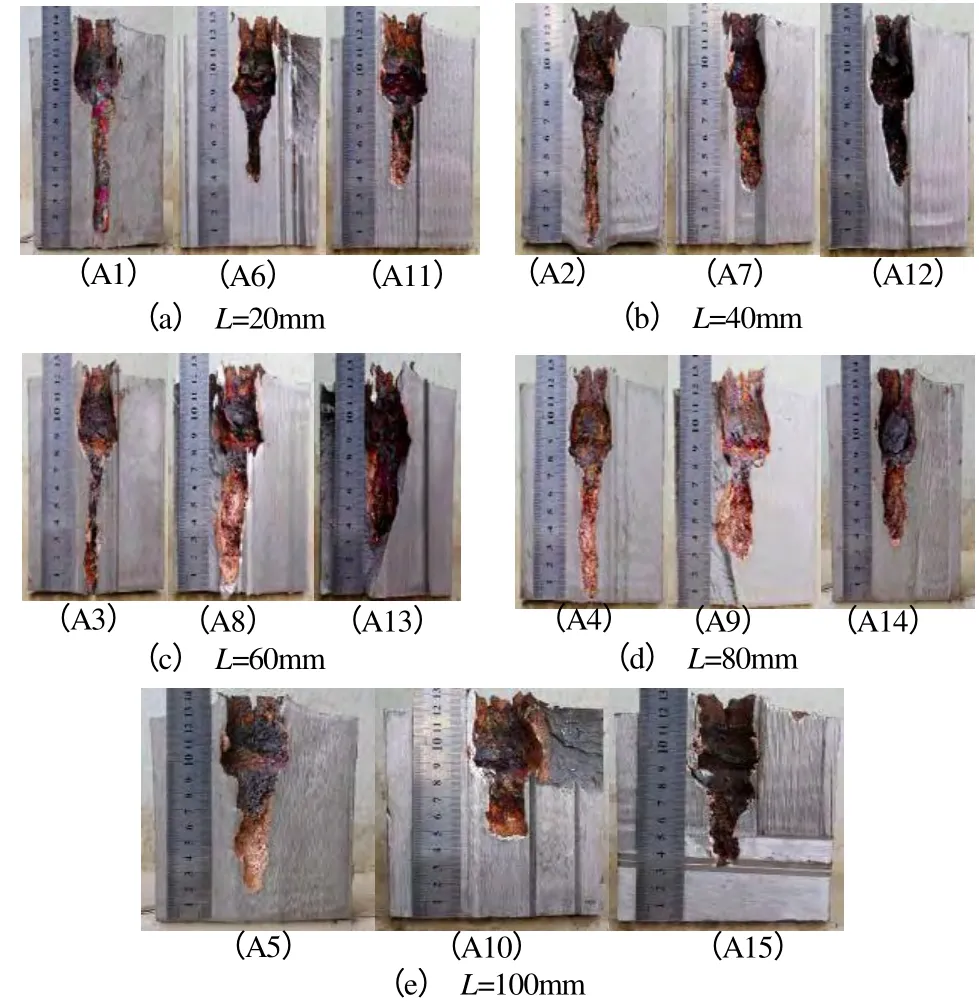

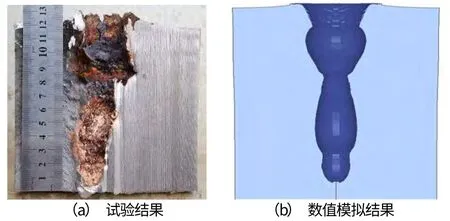

最优方案A8的数值模拟和试验结果对比如图4所示。

图4 串联EFP侵彻试验与数值模拟结果对比Fig.4 Comparison of test and numerical simulation results of tandem EFP penetrating steel target

由图4可见,两级装药侵彻出的孔洞形状大体上是一致的,可以大致分辨出前后两级EFP的侵彻区域。后级EFP的侵彻孔型较为细长,这是由于后级装药在小间距条件下,不可避免地受到前级装药爆轰场的影响,以及速度和长径比都有所变化的影响。模拟的孔径结果略大于试验,而侵深则略小于试验,主要原因可能是数值模拟中已失效的隔爆材料残留部分在试验中可能仍对后级装药成型有所影响,造成了两者之间的细微误差。

3 结论

(1)通过数值模拟和试验相结合的方法,对比分析了不同形状隔爆体在不同条件下对串联EFP成型及侵彻性能的影响。两者差值中最大为8.75%;平均为5.2%,吻合性较好。运用此方法,可以较好地研究串联装药成型及侵彻相关过程中的重要影响因素和匹配关系。

(2)开展了两级装药间距150mm,不同锥顶中心高度隔爆体在不同位置隔条件下串联EFP侵彻45#钢靶板实试验,得到最优方案A8,既大大提高了侵彻深度,又尽可能保证了后级装药的开孔直径,充分说明隔爆体优化对串联EFP破孔能力提高的重要性。

[1]周天胜.串联聚能装药战斗部技术综述[J].弹箭与制导学报,1997,6(1):61-65.

[2]涂侯杰,恽寿榕,赵衡阳.破爆型串联战斗部第一级爆炸对第二级影响的研究 [J].兵工学报,1994(3):18-22.

[3]张先锋,陈惠武.破爆型串联战斗部前级对后级影响数值模拟[J].弹箭与制导学报,2006,26(2) :66-68.

[4]张先锋,陈慧武,何勇,等.反钢筋混凝土串联聚能装药技术研究[J].爆炸与冲击,2008,28(3):207-212.

[5]王健,阮文俊.串联随进战斗部前后级影响数值仿真[J].系统仿真学报,2010,22(9):2 231-2 234.

[6]顾文彬,刘建青,唐勇,等.球缺型EFP战斗部结构优化设计研究[J].南京理工大学学报(自然科学版),2008,32(2) :165-168.

[7]陈网桦,朱卫华,彭金华,等.硬质聚氨酯泡沫塑料隔爆性能的研究[J].爆炸与冲击,1997,17(3):281-284.

[8]林玉亮,卢芳云,王晓燕,等.低密度聚氨酯泡沫压缩行为实验研究[J].高压物理学报,2006,20(1):88-92.