新型直推式分离螺母设计研究

张修科 ,张 醒 ,吴 昊 ,王金童 ,杨树彬

(1.上海宇航系统工程研究所,上海,201109;2.陕西应用物理化学研究所,陕西 西安,710061)

分离螺母是一种轴向连接、径向解锁的火工作动装置,其原理主要为将一个完整螺母切割分瓣,采用箍套将分瓣螺母束紧,分离时,在燃气作用下,箍套与分瓣螺母发生相对移动,解除约束,分瓣螺母受力张开达到解锁目的。分离螺母结构形式主要有两种:一种是反推式,即箍套运动方向和起爆器燃气输出方向相反;另一种是直推式,即箍套运动方向和起爆器燃气输出方向相同[1-2]。

国内分离螺母在解锁机构设计上普遍存在这些问题:结构繁琐,零件数量多;动作复杂,且动作环节之间相互影响;密封环节较多,影响密封可靠性。以上问题制约了分离螺母可靠性的进一步提高,对此,本研究设计了一种新型直推式分离螺母。

1 工作原理及结构设计

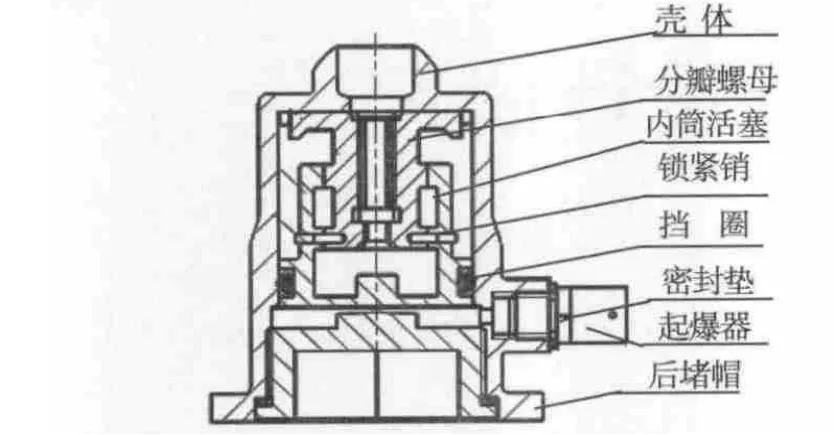

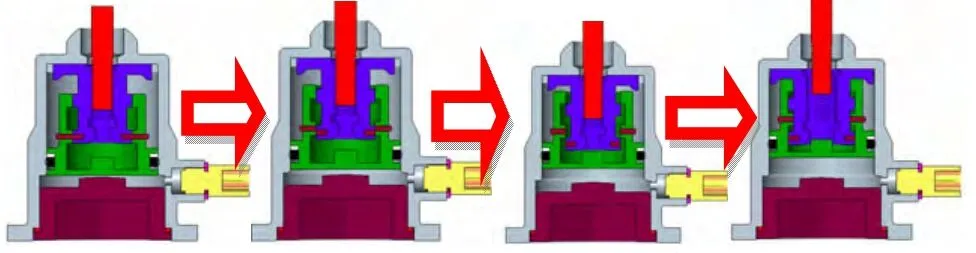

图1为新型直推式分离螺母结构示意图。分离螺母工作原理为:内筒活塞将分瓣螺母约束为整体锁紧螺杆(螺杆另配),锁紧销约束两者相对位置;起爆器点火后,高压燃气进入壳体、后堵帽和内筒活塞形成的密闭容腔;在燃气作用下,内筒活塞剪断锁紧销,向上运动一定距离,解除对分瓣螺母的径向约束;内筒活塞继续向上运动,直至上端面边缘与底端凸台边缘同时挤压分瓣螺母上下对应斜面,使其四瓣张开一定距离,释放螺杆。作用过程如图2所示。

图1 直推式分离螺母结构示意图Fig.1 Schematic of the separation nut of direct thrust model

图2 分离螺母工作过程示意图Fig.2 Schematic of the separation nut working process

从分离螺母结构组成和工作原理可知,内筒活塞可独立完成“约束螺母”、“解除约束”、“张开螺母”3个功能,解锁机构仅由分瓣螺母、内筒活塞、锁紧销组成,零件数量少;“解除约束”和“张开螺母”两个环节由内筒活塞在一个运动过程中完成,简单直接,且两个环节发生有先后顺序,完全独立,互不影响;采用单道O型圈与挡圈密封,密封可靠性高。新型直推式分离螺母的设计解决了当前分离螺母存在的问题。

2 工程计算与试验验证

2.1 临界解锁压强

2.1.1 工程计算

临界解锁压强是表征分离螺母解锁性能的重要参数,其计算是分离螺母设计过程中的关键环节,新型直推式分离螺母结构、动作简单,临界解锁压强的工程算法也容易推导。

当燃气作用在内筒活塞上的推力大于内筒活塞运动阻力时,分离螺母才能产生解锁动作。燃气对分离螺母的推力:F=PA;式中P为燃气压强,由起爆器输出性能和初容大小计算;A为内筒活塞底面积。

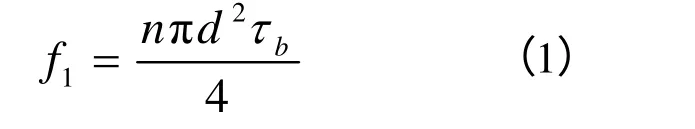

内筒活塞运动阻力f包括锁紧销的剪断力f1、内筒活塞和分瓣螺母之间的摩擦力f2以及O型圈与壳体内壁的摩擦力f3,即:f=f1+f2+f3

其中:

式(1)中:n为锁紧销数量;d为锁紧销直径;τb为锁紧销材料剪切强度。

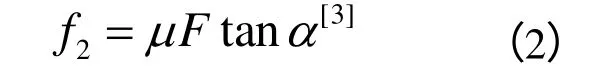

式(2)中:μ为内筒活塞和分瓣螺母接触面静摩擦系数;F为分瓣螺母螺纹所受轴向拉力;α为分瓣螺母螺纹半角。

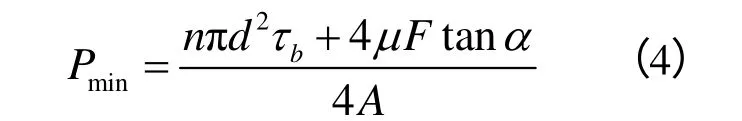

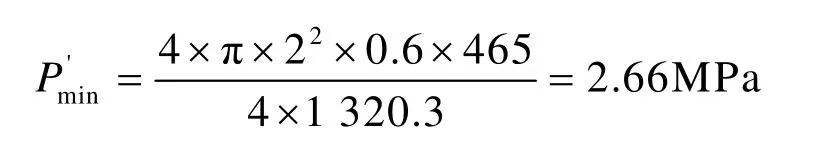

O型圈与壳体内壁的摩擦力f3较小,忽略不计。由F-f=0,得分离螺母临界解锁压强:

令F=0,即分离螺母空载时的临界解锁压强:

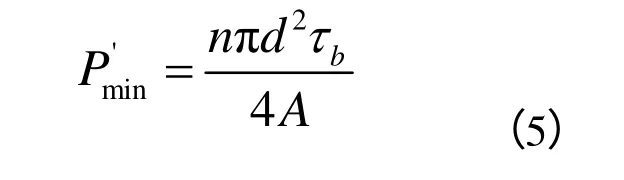

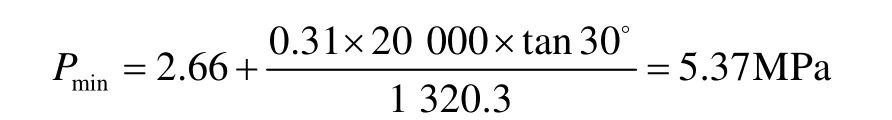

实际结构设计中,锁紧销数量为4,其直径为2mm,材料选用HPb59-1,热处理后σb=465MPa,内筒活塞底面积为1 320.3mm2,则可计算出分离螺母空载时的临界解锁压强:

分瓣螺母螺纹为普通螺纹,螺纹半角30°;内筒活塞和分瓣螺母为钛合金TC4机加工件,热处理后σb≥900MPa,摩擦系数μ根据经验取值,约为0.31,计算加载预紧力20kN时的临界解锁压强:

2.1.2 试验验证

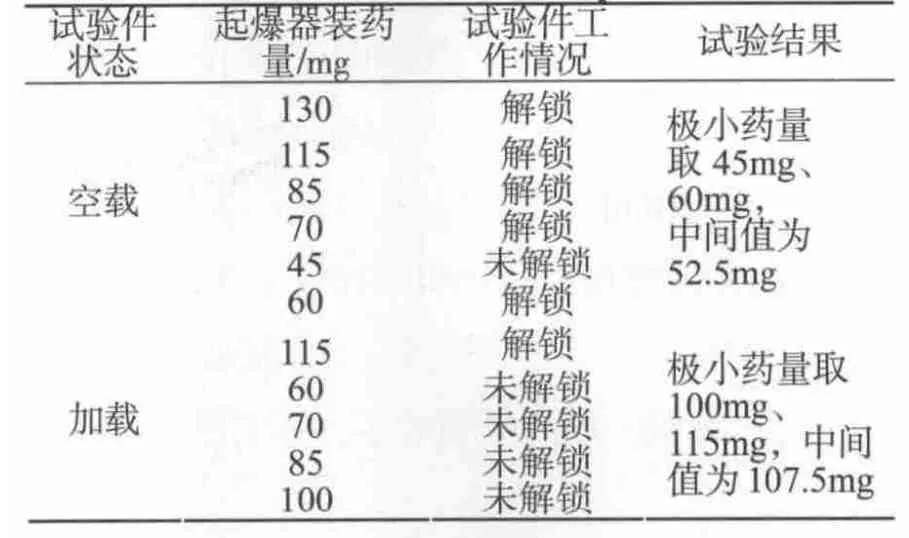

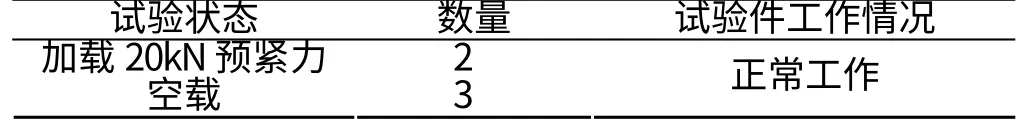

分离螺母极小药量摸底试验结果(表1)验证了上述工程计算。

表1 极限小药量摸底试验情况Tab.1 Test results of the limit powder mass

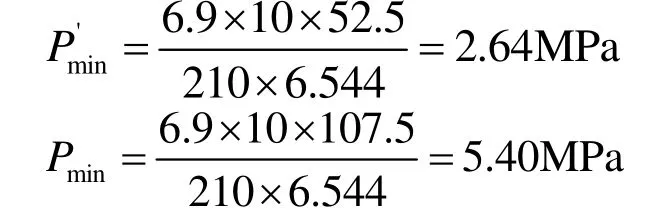

已知所用批次起爆器总装药量为210mg,输出性能抽样测试结果为6.9MPa/10mL,分离螺母设计初容为6.544mL,根据试验结果分别推导空载时和加载时的临界解锁压强(近似认为点火器输出性能与装药量成正比):

工程计算结果与试验结果一致。

2.2 极限承载

2.2.1 工程计算

该分离螺母既能承受轴向载荷,也能承受横向载荷,轴向载荷作用在与其配套的螺杆上,极限承载为螺栓的破坏拉力;横向载荷施加于壳体上端球头位置,承载达到极限时,壳体发生破坏。

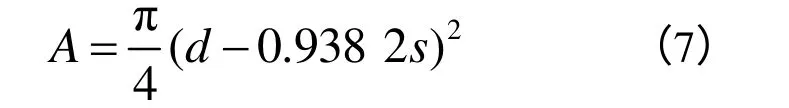

螺栓螺纹规格为M8×1.25,材料为钛合金TC4,破坏拉力[4]:

式(6)~(7)中:A为螺栓的截面积;d为螺纹外径;s为螺距;σb为螺杆材料抗拉强度。

经计算A=37.21mm2;TC4经热处理后抗拉强度不小于900MPa,按900MPa计算,则F=33.5kN。

2.2.2 分离螺母静力试验

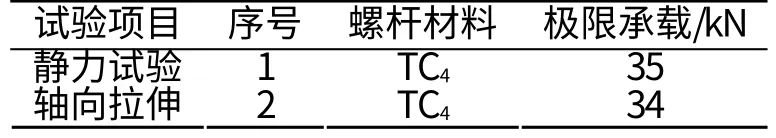

通过轴向加载测试轴向极限承载,试验装置见图3,试验结果见表2、图4。

图3 轴向加载试验工装Fig.3 Test device of axle loading

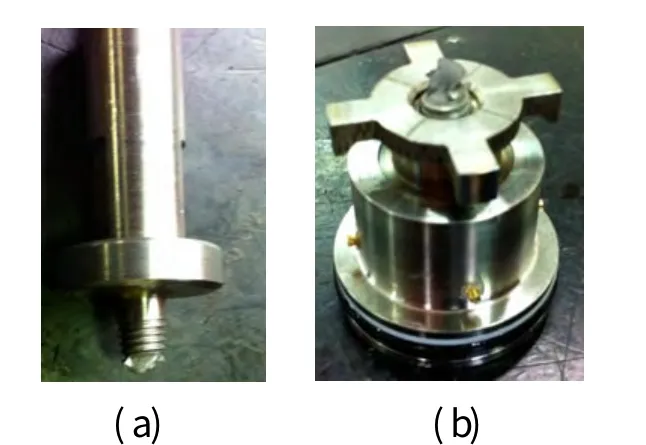

表2 轴向拉伸试验结果Tab.2 Test results of axle loading

工程计算结果与试验结果相差5%以内,基本一致。

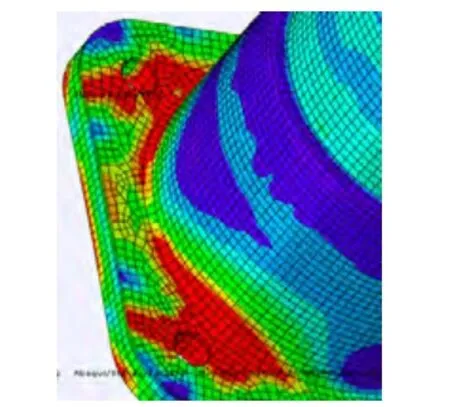

由于壳体结构较为复杂,横向极限承载采用有限元工程计算方法以得到较为准确的结果。加载24.63kN横向载荷时,壳体应力情况如图5所示,由图5可见最大应力为430MPa,达到壳体材料铝合金2A14的抗拉强度,出现在底端根部。

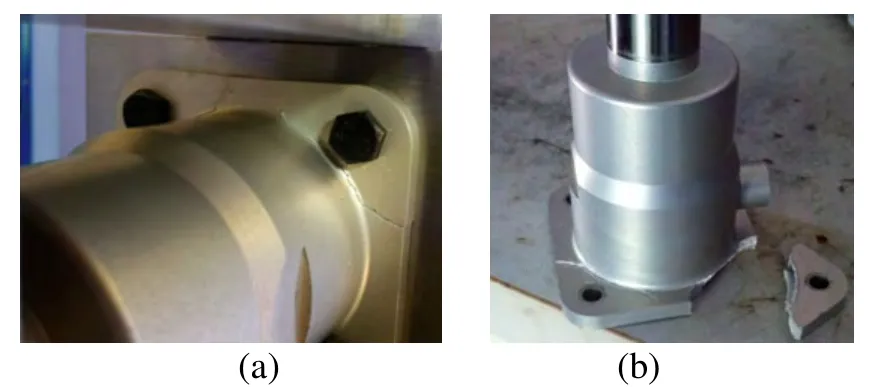

图4 轴向加载螺杆破坏情况Fig.4 Breakage of the screw after axle loading test

图5 壳体承受横向载荷应力云图Fig.5 Stress distribution of the shell

采用图6所示的工装,测试横向极限承载,进行了2次,均在24kN时壳体根部发生断裂,见图7。

图6 横向加载工装Fig.6 Test device of horizontal loading

图7 横向加载结构破坏情况Fig.7 Breakage of the shell after horizontal loading test

用有限元方法计算的横向极限承载与试验结果误差在3%以内,基本一致,且壳体发生破坏的位置吻合。

3 其它试验情况

3.1 发火试验

发火试验考察了分离螺母在设计药量状态时的工作情况,对其进行功能摸底,结果见表3。

表3 发火试验结果Tab.3 Fire test result

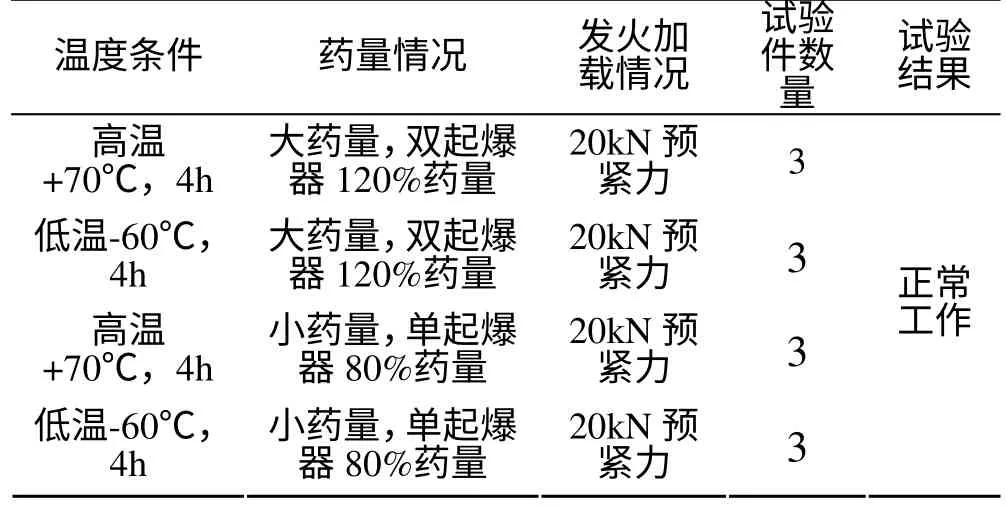

3.2 裕度试验

裕度试验考察了分离螺母在高低温条件下、大小药量时的工作情况,验证其解锁裕度和强度裕度。

表4 裕度试验情况Tab.4 Test results of redundancy

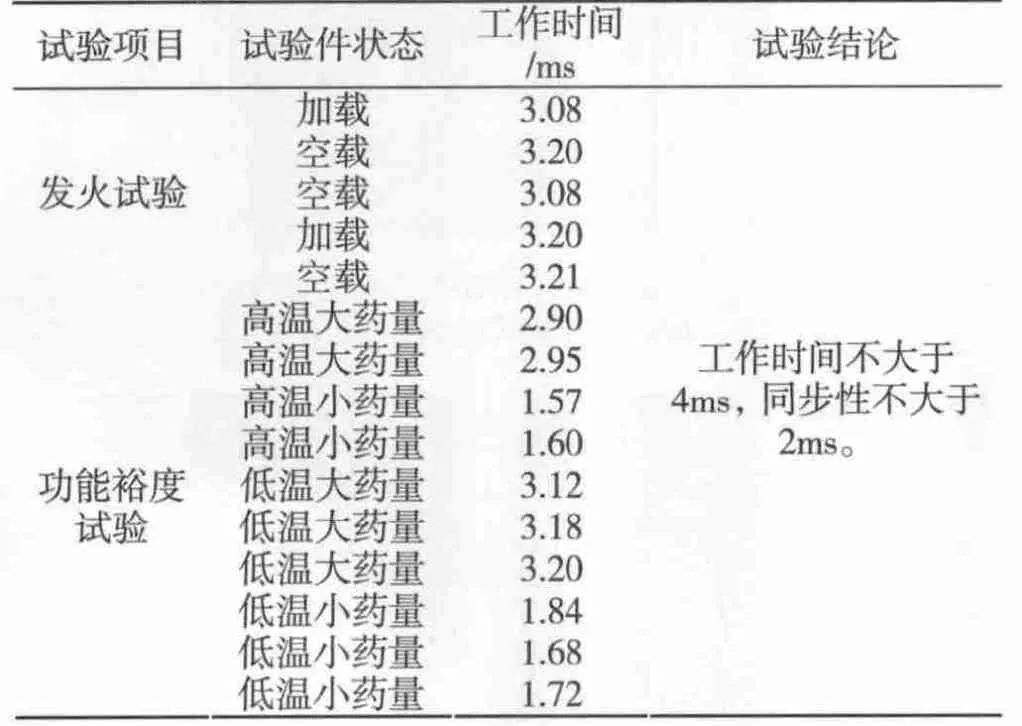

3.3 工作时间测量

分别在发火试验和裕度试验时对分离螺母工作时间进行了测量,结果见表5。

表5 工作时间测量情况Tab.5 Test result of working time

3.4 冲击测量

对分离螺母壳体上的冲击加速度值进行了测量,测点位置分别为底面安装法兰和上端面,如图8所示。测试结果显示底面安装法兰处为5 000g~6 000g,上端面为13 000g~14 000g。

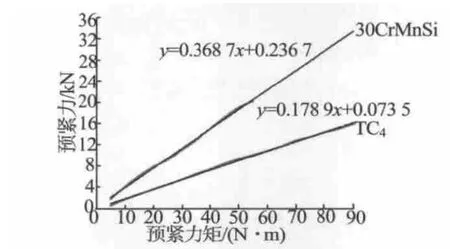

3.5 安装力矩试验

安装力矩试验模拟分离螺母使用时预紧力加载方式,选点测量并记录预紧力矩和预紧力的大小,得出预紧力和预紧力矩的关系,并与常用钢材进行了对比。

图8 冲击测试测点位置Fig.8 Measuring points of impact test

图9 安装力矩试验结果Fig.9 Test results of setting moment

由图9中曲线对比可看出,TC4预紧力——预紧力矩关系线性化后斜率为0.178 9,而30CrMnSi达到了0.368 7,是TC4的2.06倍。由于TC4摩擦系数较大,其螺纹副加载预紧力相比常规钢材困难。

4 结论

通过新型直推式分离螺母结构设计,有效地解决了目前分离螺母产品结构繁琐、运动复杂的问题,并改善了密封性能,提高了工作可靠性;分离螺母临界解锁压强、极限承载工程计算和试验结果符合较好。通过后续不断推广和改进,该直推式分离螺母在卫星天线、太阳能帆板的锁紧释放,星箭点式连接解锁、包带连接解锁装置和航天器和飞船舱段间点式连接解锁等领域应用前景广阔。

[1]张营,杨树彬,王键,杨安民,文冲,吴瑞德.直推式低冲击分离装置的设计[J].火工品,2007(6):33-35.

[2]刘兰,陈敏慧,刘举鹏.自复位式低冲击分离螺母设计研究[J].火工品,2009(2):38-41.

[3]高滨,李忠刚,马景.分离螺母关键的设计参数分析设计[J].航天返回与遥感,2001,22(2):63-65.

[4]导弹强度计算手册[M].北京:国防工业出版社,1978.